一种具有凹槽的板材侧边的封边装置及方法与流程

- 国知局

- 2024-07-11 15:53:39

本发明涉及板材加工设备,具体涉及一种具有凹槽的板材侧边的封边装置及方法。

背景技术:

1、板材的侧边一般使用封边带进行贴合封闭,封边带粘胶后与板材的侧边黏合,板材的侧边为直边时通过常见的封边机中的贴合轮即可完成板材侧边与封边带的贴合工作,但是对于侧边外侧设有一圈凹槽造型的板材进行封边时,现有技术中的封边机无法对其进行封边,一般采用人工封边的方式进行封边工作,具有生产效率慢、封边质量参差不齐等缺点。

技术实现思路

1、本发明针对上述问题,提供了一种具有凹槽的板材侧边的封边装置及方法,可以对具有凹槽的板材侧边进行封边工作,提高了生产效率,且封边带与板材侧边的贴合度高,封边效果好。

2、本发明解决技术问题的技术方案为:

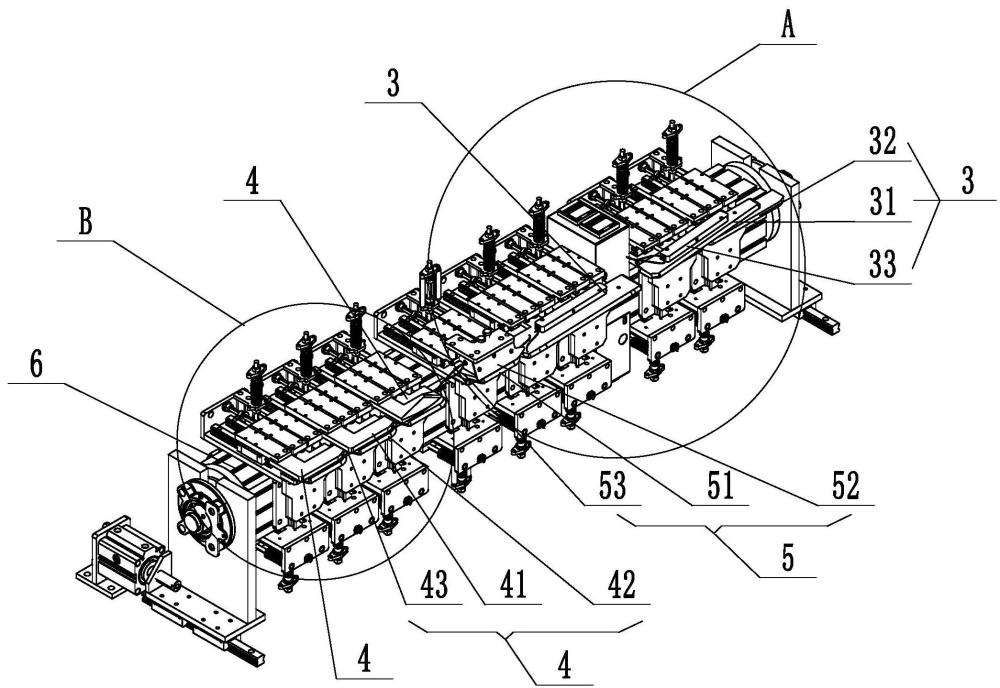

3、一种具有凹槽的板材侧边的封边装置,包括机架、设置于机架上的先顶压装置、后顶压装置、软化装置,所述的软化装置设置于先顶压装置、后顶压装置之间;

4、所述的先顶压装置包括上下分布的第一中顶压板、第一下顶压板以及为第一中顶压板加热的加热装置,所述的第一中顶压板的前侧边设置于第一下顶压板前侧边的前侧,且所述的第一中顶压板的前侧边由右至左逐渐向前倾斜;

5、所述的后顶压装置包括按照上中下分布的第二上顶压板、第二中顶压板、第二下顶压板,所述的第二种顶压板的前侧边设置于第二上顶压板与第二下顶压板前侧边的前侧;

6、所述的软化装置包括第三中顶压板和加热片,所述的加热片的加热侧边设置于第三中顶压板的上侧,且所述的第三中顶压板与加热片的加热侧边之间具有供封边带穿过的间隙。

7、进一步地,设置有两个沿左右方向并排设置的先顶压装置,且两个先顶压装置之间具有间隔,所述的第一中顶压板的前侧边倾斜角度大于三度小于十五度。

8、进一步地,设置有多个沿左右方向并排设置的后顶压装置,且相邻后顶压装置之间具有间隔,位于最右侧的后顶压装置的第二上顶压板的上侧面的前侧为由右至左逐渐向上倾斜的斜面。

9、进一步地,所述的先顶压装置、后顶压装置、软化装置分别沿上下方向滑动设置于机架上,且分别与机架之间设置有弹簧或拉簧,使其具有向上或向下的弹力。

10、进一步地,所述的先顶压装置、后顶压装置分别与机架之间设置有弹簧,使其具有向下的弹力,所述的软化装置与机架之间设置有拉簧,使其具有向上的弹力。

11、进一步地,所述的第一中顶压板、第一下顶压板、第二上顶压板、第二中顶压板、第二下顶压板、第三中顶压板的前侧边的最右端均设置有第一倒角,所述的第一倒角由左至右逐渐向后倾斜,所述的加热片的加热侧边的右端设置有第二倒角,所述的第二倒角由左至右逐渐向上倾斜。

12、进一步地,所述的软化装置还包括第三下顶压板,所述的第三下顶压板设置于第三中顶压板的下侧,且所述的第三中顶压板的前侧边设置于第三下顶压板前侧边的前侧。

13、一种具有凹槽的板材侧边的封边方法,包括以下步骤:

14、第一步,板材侧边中部以及侧边下部与封边带贴合:将涂有胶水的封边带的底部与板材的侧边底部对齐后,移动板材及封边带,并在移动过程中板材及封边带的中、下部与第一顶压件贴合,所述的第一顶压件的形状与板材侧边中部凹槽以及侧边下部凹凸配合,沿着板材移动方向顶压件中间凸起部分逐渐向板材侧边中部凹槽内倾斜,顶压位于板材侧边中部凹槽以及侧边下部的封边带使其与板材侧边贴合,封边带的中部在移动过程中,逐渐向板材侧边中部的凹槽贴合,在此过程中,顶压件中间凸起部分对封边带进行加热软化;

15、第二步,封边带上部弯折线加热软化:移动板材与封边带,在移动过程中对封边带的上部弯折线进行加热软化;具体的,移动板材与封边带,使封边带在移动过程中上部弯折线与加热片接触或接近,对所述上部弯折线进行加热软化;

16、第三步,板材侧边上部与封边带贴合:移动板材与封边带,使封边带的上部与第二顶压件接触,所述的第二顶压件使封边带的上部在移动过程中逐渐向上弯折。

17、进一步地,还包括:

18、第四步,板材侧边与封边带完整贴合:移动板材与封边带,使其在移动过程中板材侧边与第三顶压件贴合,所述的第三顶压件的形状与板材的侧边凹凸配合。

19、进一步地,所述的第一顶压件的沿板材移动方向的中部具有断裂缝。

20、进一步地,所述的第二步中加热软化的弯折线的宽度为封边带厚度的0.7-1.3倍。

21、技术实现要素:中提供的效果仅仅是实施例的效果,而不是发明所有的全部效果,上述技术方案中的一个技术方案具有如下优点或有益效果:

22、1、本发明通过先顶压装置中的第一下顶压板对板材侧边的下部进行顶压,使板材侧边下部与封边带的下部分挤压黏合,并在板材的不断移动过程中,第一中顶压板对板材的中部凹陷处逐渐顶压,使封边带的中部与板材侧边的中部凹陷挤压黏合,再通过后顶压装置中的第二上顶压板对板材侧边的上部顶压,使板材侧边的上部与封边带的上部挤压黏合,从而完成对具有凹槽的板材侧边的完整封边,并且在此过程中利用加热了的第一中顶压板加热传热给封边带的中部,一方面可以软化封边带,使封边带在向板材侧边中部凹陷内弯折时更加容易变形,另一方面可以加热使粘于封边带上的胶水融化度更高,提高胶粘效果;通过软化装置中的加热片,加热片的位置可以对准封边带上部弯折时的弯折线,在板材与封边带移动过程中,加热片对封边带的所述弯折线进行加热、软化,使封边带的上部弯折更加容易且更贴合,另一方面也可以提高胶水的融化度,提高胶粘的效果,另外,通过后顶压装置的第二顶压板与第二下顶压板,一方面使其与板材的中部凹槽、下部配合便于使后顶压装置与板材对齐,另一方面,可以对板材的中部、下部再次施加顶压力,进而提高封边带中、下部的贴合效果。仅需移动板材使其左右平移即可完成对具有凹槽的板材侧边的封边工作,极大地提高了自动化程度,提高了封边速度,提高了封边带与板材侧边的贴合度,从而提高了封边效果。

23、2、因板材侧边切割瑕疵等问题会导致的板材的侧边具有凸起部分,若仅用一个完整的先顶压装置,仅有凸起部分可以与第一中顶压板、第一下顶压板接触、顶压,而导致其他部位与第一中顶压板、第一下顶压板的顶压力度不足,从而导致封边带贴合效果不好,若将先顶压装置分割为多于两个,使得板材封边带要经过多个间隙,而板材与封边带在经过间隙后移动过程中,在下一个先顶压装置的挤压下,先顶压会使封边带产生褶皱,数量高于两个的先顶压装置产生的褶皱明显且数量多,不符合质检标准,本实用新型通过设置两个先顶压装置,相对比设置一整个的先顶压装置或设置两个以上的先顶压装置,既不会产生明显褶皱、符合质检标准,又避免了板材侧边与先顶压装置的顶压力不足而导致的封边带贴合效果差的问题。

24、3、本实用新型通过封边带接触的第一个后顶压装置的第二上顶压板的上侧面设置为斜面,可以逐渐将封边带的上部向上弯折,最终实现封边带上部由接近水平角度变为竖直状态,从而与封边带侧边上部的竖直边贴合;且通过多个后顶压装置,可以多次对板材侧边的上、中、下部进行顶压,使封边带与板材侧边贴合效果更好。

25、4、通过先顶压装置、后顶压装置具有向上或向下的弹力,可以使先顶压装置、后顶压装置中的第一中顶压板、第二中顶压板对板材侧边凹槽内的上侧边与下侧边产生压力,从而是封边带与凹槽内的上、下侧边也具有较强的结合力;另一方面通过先顶压装置、后顶压装置、软化装置上下滑动并且具有弹力,可以使得板材的侧边与先顶压装置、后顶压装置、软化装置对齐具有缓冲浮动空间。

26、5、通过设置第一倒角为板材导向,使板材与先顶压装置、后顶压装置、软化装置前后对齐并紧密贴合,通过第二倒角使封边带在移动过程中可顺利进入第三中顶压板51与加热片52之间的间隙。

27、6、本发明的方法通过先将板材侧边的底部与封边带的底部黏合,再通过第一顶压件的凸起部分逐渐将中部凹槽部分贴合封边带,并在此过程中加热软化封边带的中部区域,使其弯折成与板材侧边凹槽相同形状时更加容易且弯折度更高,在通过对封边带上部弯折的弯折线进行局部加热软化,使封边带上部向上弯折时更加容易且弯折度更高,对弯折线加热软化后再通过第二顶压件将封边带上部与板材侧边的上部顶压贴合,通过将封边带贴合的流程合理拆分,并加入在特殊步骤中、特殊位置处加热软化,提高封边带对具有凹槽造型的板材侧边的封边效果。

28、7、通过在进行完一至三步的封边带逐步贴合工作后,再通过第三顶压件对板材侧边进行上、中、下同时顶压,加固封边带与板材的结合效果,从而提高封边稳定性,并且可对封边带存在的轻微褶皱、不平等地方再次挤压使封边带平整。通过断裂缝的设置,使贴合的封边带既不会产生明显褶皱、符合质检标准,又避免了板材侧边与先顶压装置的顶压力不足而导致的封边带贴合效果差的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240615/76527.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表