涂抹器装置的制作方法

- 国知局

- 2024-07-11 16:54:48

1.本发明涉及一种涂抹器装置,其可以尤其用于化妆应用和/或卫生应用。这种涂抹器装置可以例如是指甲、嘴唇、眼睛、睫毛、眉毛、化妆、护发、染发或保健产品涂抹器的形式。背景技术:2.在wo 2015/200776 a1中描述了一种已知的个人护理涂抹器。该涂抹器包括:至少一个主干部,所述至少一个主干部具有纵向轴线、包括把柄的近侧端部和与近侧端部相对的远侧端部;以及至少第一多个刷毛元件,所述至少第一多个刷毛元件被超声地焊接到主干部并且根据第一预定图案从主干部向外地延伸,其中细长主干部和至少第一多个刷毛元件包括超声可兼容的材料,并且其中刷毛通过在主干部的表面和每个刷毛元件的纵向部分之间的直接超声结合而被超声地结合到主干部。3.在us 2009/0038094 a1中描述了一种化妆刷,所述化妆刷包括:涂覆段,所述涂覆段用于将液体化妆品涂抹在预定表面上,所述涂覆段具有多个刷毛元件,所述多个刷毛元件在彼此以预定距离间隔的同时形成刷毛束;热结合部分,所述热结合部分通过熔融刷毛元件的一个端部而形成,使得端部彼此成一体地连接;容纳段,所述容纳段具有这样的横截面形状,即,所述横截面形状可以插入和容纳具有热结合部分的涂覆段的端部;固定段,所述固定段用于固定涂覆段的端部,所述固定段被插入容纳段中,使得刷毛元件的密度是均匀的;以及杆段,所述杆段被连接到容纳段并且具有可以供使用者用手握住杆段的长度。4.在us 2006/0090277 a1中公开了另一种涂抹器装置。涂抹器包括用于手动抓握涂抹器的下部、用于在手动约束下弹性地拉紧涂抹器的中心部、承载涂抹材料的上部以及被锚固到上部的涂抹材料。下部和中心部具有平均可见的横截面,其分别用sa和sb表示,使得相对偏差er1=|sa-sb|/sa小于0.1,下部和中心部形成第一纵向部件,所述第一纵向部件具有轴向方向以及介于3和7之间的第一形状因子l/d,l和d分别表示第一部件的最大轴向长度和与轴向方向垂直的第一部件的最大直径。5.wo 2009/127280 a2涉及一种漆刷,所述漆刷具有把柄、被直接安装在把柄上的刷毛支撑板以及通过接收开口插入刷毛支撑板中的多个刷毛束。6.ep 1 423 027b1公开了一种用于制造功能元件载体的方法,所述功能元件载体具有功能元件,例如,由刷毛元件和/或按摩元件、邻间清洁元件或其它元件(其被设计成待紧固到牙刷并且也执行特定功能)构成的各个簇(tuft)。功能元件被配备在其端部处以旨在用于借助锚固件、保持器或轴元件锚固在牙刷中。该方法包括:将若干功能元件插入注塑模具的相对应凹槽中,所述注塑模具经由在冲模中形成的网格或条状通道被连接到功能元件的锚固端部的区域中的凹槽;用液化塑性材料填充网格或条状通道并且将所述材料注射在功能元件的锚固端部处或者将所述网格或条状通道嵌入功能元件的锚固端部中;以及允许塑性材料冷却并且移除由网格或条状塑料框架和功能元件构成的功能元件载体。还提供了功能元件载体和牙刷。7.wo 2017/182355 a1涉及一种刷产品,尤其为牙刷,所述刷产品具有:基部本体,所述基部本体具有带有前侧和后侧的头部,所述头部包括具有纵向轴线和横向轴线的刷毛载体和从其突出的刷毛区,其中刷毛区由至少一组清洁元件形成;把柄部;以及颈部,所述颈部将头部和把柄部连接;其中,刷毛载体设置有刷毛元件,所述刷毛元件被安装而非被锚固,并且其中,刷毛载体基本包括中心支撑区域、上支撑区域、下支撑区域、右支撑区域和左支撑区域,其中布置有多组清洁元件。8.在us 2006/0150355 a1、us 2 652 580、wo 2015/200775 a2、wo 2015/200774 a1、ep 2 000 044 a2、ep 1 894 489 a2和ep 0 972 465 a1中描述了又一些其它的涂抹器和刷。技术实现要素:9.本发明的目的是提供一种制造成本低廉的可变涂抹器装置以及相应的方法。10.根据本发明,该目的借助于一种涂抹器装置来解决,所述涂抹器装置尤其用于化妆应用和/或卫生应用,所述涂抹器装置包括轴以及载体元件,所述轴具有纵向轴线、近侧端部和远侧端部,其中在载体元件处以无锚方式布置有刷毛元件,其中载体元件被引入接收开口中或被放到在轴的远侧端部处的接收段上,并且其中载体元件被连接到轴;并且该目的借助于一种用于生产至少一个涂抹器装置的方法来解决,所述至少一个涂抹器装置尤其用于化妆应用和/或卫生应用,所述至少一个涂抹器装置包括轴和带有刷毛元件的载体元件,所述方法包括至少以下步骤:(a)注射模制至少一个轴,其中在该至少一个轴的远侧端部处设置有用于载体元件的接收开口或接收段;(b)注射模制至少一个载体元件,并且同时或随后为至少一个载体元件以无锚方式设置刷毛元件;以及(c)将至少一个包含刷毛的载体元件安装在轴的接收开口中或轴的接收段处。11.在本发明的优选实施例中,载体元件被引入接收开口中,以便当载体元件和轴被组装时载体元件与在轴的远侧端部处的上边缘齐平。这样,没有产生这样的突出部,即,所述突出部一方面可以在使用期间导致受伤并且另一方面会滞留涂抹器介质。12.在本发明的另一个优选实施例中,在轴的远侧端部处的上边缘中设置有至少一个凹槽。至少一个凹槽应当用作用于载体元件的突起(折断边缘或折断腹板)的保持元件,所述突起由分离过程产生,即,当在框架内形成网格状结构的注射模制的载体元件借助于冲压、切割等被分成单独的载体元件时。或者,网格状结构和/或单独的载体元件可以借助于冲压、切割热塑性片材而被直接形成。13.在本发明的又一个优选实施例中,在轴的远侧端部处的上边缘中的至少一个凹槽用于接收载体元件的侧向突起。通常,载体元件包括布置在其较窄侧上的两个侧向突起。然而,还能够的是在网格状结构内的载体元件也被水平地和竖直地相互连接,使得在载体元件的纵向侧上产生两个另外的腹板。因此,也可以在纵向侧中设置相对应的凹槽。还可设想到,在网格状结构中的载体元件以类似x的方式相互连接,使得突起被相对应地布置在载体元件的“拐角”中。14.在本发明的又一个优选实施例中,用于固定载体元件的接收力借助于至少一个凹槽的尺寸设定(dimensioning)来调节。这样,突起可以被安全地保持在轴的远侧端部处的上边缘中的凹槽内。15.在本发明的又一个优选实施例中,接收开口为盲孔状凹陷部的形状,其优选地包括矩形、椭圆形、圆形、n角形或规则多边形的形式。这已经被证明提供了优化的处理特性。16.在本发明的又一个优选实施例中,载体元件和轴借助于形状配合(positive fit)和/或力配合和/或材料配合彼此连接。通常,该连接以卡扣连接的形式、通过超声波焊接、通过注射模制、通过粘合和/或压接和/或通过热暴露来实现。连接变型的选择取决于实际的应用领域和在使用期间施加在涂抹器上的机械应力。17.在本发明的又一个优选实施例中,载体元件和轴在预期使用期间被不可分离地连接。这意味着载体元件和轴可以在没有被破坏的情况下不被拆卸。18.在这种关系中不可分离意味着,为了分离载体元件和轴,不得不施加至少300克、优选地超过至少500克、最优选地超过1000克的力,直到这些零件断裂为止。在这种情况下,力与轴的纵向轴线平行地被施加在载体上。19.在本发明的又一个优选实施例中,刷毛元件仅包括自由端部和安装端部(其为刷毛元件的熔融端部)。这是因为刷毛元件以无锚方式施加。借助于锚固件固定的刷毛元件通常是较长的并且包括两个自由端部(当安装时呈u状结构),并且使用金属锚固件(例如,一根金属丝或一件金属板)来固定刷毛元件。20.在本发明的又一个优选实施例中,刷毛元件的熔融端部借助于形状配合和/或力配合和/或材料配合连接到载体元件。通常,在刷毛元件的熔融端部与载体元件和/或轴之间的连接通过热压印(通过与热压印件接触)进行焊接、通过超声波焊接、通过注射模制、通过粘合和/或压接和/或通过热暴露和/或压力暴露和/或通过将载体元件组装到轴和/或通过将刷毛元件的熔融端部固定在载体元件与轴之间来实现。连接变型的选择取决于实际的应用领域。21.在本发明的又一个优选实施例中,载体元件包括中心开口,所述中心开口设置有刷毛元件。中心开口为通孔形式或盲孔形式。载体元件还可以包括多个通孔和/或盲孔。尤其,可以有2个、3个、4个、5个、6个、7个或8个通孔和/或盲孔。一个或多个中心开口或凹槽/开口的形状取决于所使用的刷毛元件/刷毛束的数量、尺寸和/或构型。22.在本发明的又一个优选实施例中,载体元件是基本环形的。在当前情况下,环形形状包括圆形形状,但也包括卵形形状和椭圆形形状。此外,根据本发明,具有圆角的角形状可以是环形的。23.在本发明的又一个优选实施例中,刷毛元件在安装端部处被包覆模制,其中包覆模制段优选地形成载体元件。这是一种尤其有成本效益的程序。24.在本发明的又一个优选实施例中,载体元件包括用于与轴连接的至少一个紧固器件。通常,至少一个紧固器件被形成为钩状或鼻状或舌状。这样,可以确保涂抹器的尤其高效和稳定的组装。25.在本发明的又一个优选实施例中,至少一个紧固器件优选地布置在载体元件的纵向侧处。这已经被证明是有利的,这是因为为连接机构提供了更多的空间。然而,也可设想到,紧固器件被布置在载体元件的较窄侧处,即,取决于实际应用。26.在本发明的又一个优选实施例中,载体元件的至少一个紧固器件包括介于1mm和6mm之间的长度,优选地介于2mm和4mm之间的长度,并且包括介于0.1mm和0.6mm之间的高度,优选地介于0.15mm和0.4mm之间的高度。27.在本发明的又一个优选实施例中,在接收开口的区域中,在轴远侧端部的纵向侧或较宽侧处设置有至少一个凹槽以用于接收载体元件的紧固器件。通常,所述至少一个凹槽为通孔或狭槽的形式。28.在本发明的又一个优选实施例中,在轴的上边缘中的至少一个凹槽包括介于0.4mm和2mm之间的宽度,优选地介于0.6mm和1.5mm之间的宽度,并且包括介于0.3mm和1.2mm的深度,优选地介于0.4mm和0.8mm之间的深度。29.在本发明的又一个优选实施例中,在安装状态下,在载体元件的紧固器件与轴远侧端部中的凹槽之间形成卡扣连接。这样,载体元件和轴可以以比较容易和可靠的方式组装。30.在本发明的又一个优选实施例中,载体元件沿着纵向轴线被插入轴中。这确保了涂抹器的非常平滑的组装。31.在本发明的又一个优选实施例中,在轴近侧端部处设置有至少一个紧固器件,其用于实现与抓握元件的连接。通常,在轴的近侧端部处的至少一个紧固器件为螺纹的形式或闩锁的形式。这样,多种抓握元件可以被连接到轴,即,取决于具体应用。例如,涂抹器装置为指甲油刷、唇彩刷、睫毛膏刷、化妆刷、齿间清洁器或单簇刷或类似物的形式。32.在本发明的又一个优选实施例中,刷毛元件以至少一个刷毛束的形式提供。优选地,至少一个刷毛束包括一个、两个、三个或更多个不同刷毛类型的刷毛元件,它们可以以任何期望的方式组合。至少一个刷毛束可以包括单组分的刷毛元件或多组分的刷毛元件(由两种或更多种材料组分制成)或其混合物。多组分的刷毛元件可以包括:(a)具有一种或多种树脂的芯和具有一种或多种树脂的一个外层,其中外层包围芯,或(b)体现为优选地在纵向轴线上彼此链接的两种或更多种组分。此外,刷毛元件包括至少一种热塑性树脂。至少一种热塑性树脂可以选自由聚烯烃、聚酰胺、聚酯、聚碳酸酯、聚甲醛、聚醚酮、聚砜、聚醚硫化物、热塑性聚醚酰亚胺和/或热塑性聚酰亚胺组成的组。还能够的是,涂抹器装置的不同区域包括至少一个刷毛束,其具有不同特性(优选地不同的材料组分组合物)的刷毛元件和/或包含不同母料的刷毛元件和/或在至少一个刷毛束的一个和/或多个段中具有不同形状的刷毛元件。不同的材料组分组合物可以存在于刷毛元件的一个或多个部分中和/或存在于刷毛元件中的一个或多个中和/或存在于至少一个刷毛束的一个或多个段中和/或存在于包括在涂抹器装置中的不同刷毛束中。不同的特性可以存在于刷毛元件的一个或多个部分中和/或存在于刷毛元件中的一个或多个中和/或存在于至少一个刷毛束的一个或多个段中和/或存在于包括在涂抹器装置中的不同刷毛束中。此外,至少一个刷毛束还可以包括至少一个弹性体树脂元件和/或由至少一个弹性体树脂元件构成。这样,对于涂抹器装置而言可以实现较大范围的变化。33.在本发明的又一个优选实施例中,至少一个刷毛束包括刷毛元件,所述刷毛元件具有在0.0254mm(1密耳)至0.508mm(20密耳)的范围内的直径。在实践中,这已经被证明是上述应用的最佳范围。34.在本发明方法的优选实施例中,在步骤(b)中,在框架内以网格状结构互连的多个载体元件被注射模制或被压印和/或被冲压和/或切割热塑性片材并且设置有刷毛元件,其中载体元件在刷毛施加之后被分离成单独的零件以用于安装载体元件。这样,可以以非常高效的方式制造大量的载体元件,即,例如,还使用通常预见用于在没有效率损失的情况下生产牙刷的机器。35.在本发明方法的另一个优选实施例中,分离程序借助于冲压、切割、激光作用或锯切来实现。这样,可以确保适当且可靠的分离。36.在本发明方法的又一个优选实施例中,在步骤(b)之前,刷毛元件的自由端部被机械地、物理地和/或化学地处理。例如,刷毛元件在其自由端部处可以是尖的、圆角的和/或着色的。37.在本发明方法的又一个优选实施例中,在步骤(b)之前,刷毛元件的安装端部至少部分地彼此连接,尤其彼此熔融。这确保将刷毛元件彼此安全固定和/或安全固定到本发明涂抹器装置的载体元件。在使用多于一个的刷毛束的情况下,至少两个刷毛束的刷毛的熔融的安装端部与/经由熔体毯(melt carpet)连接,从而为载体元件中的刷毛束产生额外的保持。然而,取决于涂抹器的实际使用,会优选的是保持至少一个刷毛束的刷毛的熔融的安装端部的熔体毯与其它刷毛束的相应的熔体毯分离。38.在本发明的又一个优选实施例中,提供有基部元件,所述基部元件连接到轴的近侧端部。基部元件优选地用于将把手或把柄连接到轴。紧固器件可以被布置在基部元件的后侧上以用于将把手或把柄部连接到轴。39.在本发明的又一个优选实施例中,轴与基部元件分离地制造。或者,包括基部元件的轴可以被制造为整体件。40.在本发明的又一个优选实施例中,轴和基部元件通过形状配合和/或力配合和/或材料配合连接。例如,可以通过将零件卡扣、焊接和/或胶合来实现连接。41.在本发明的又一个优选实施例中,涂抹器装置包括流体通道,所述流体通道优选地居中地延伸穿过轴和载体元件。流体通道优选地将基部元件的端部或内侧通过轴和载体元件连接到刷毛元件。优选地,流体通道包括第一流体通道部和第二流体通道部,其中第一流体通道部被布置在轴内并且第二流体通道部被布置在载体元件内,其中第一流体通道部和第二流体通道部当轴和载体元件组装时彼此连通。优选地,当轴和载体元件被组装或载体元件被连接到轴时,第一流体通道部的内壁和第二流体通道部的内壁在轴和载体元件的界面处齐平。42.关于本发明的进一步事项43.本发明的基本目的是提供一种具有刷毛元件的塑料件,所述刷毛元件可以随后被安装在轴处。该塑料件采用无锚涂抹器的形式以用于各种刷应用。44.根据本发明,优选地提供以下部件:把手、轴、载体元件(通常但不必为板或薄片的形式,即,也能够是圆形或凹入或丸状形状)、刷毛元件或刷毛束,它们一起形成完成的涂抹器装置。45.载体元件借助于在相对应的模具工具中的双组分或多组分的注射模制或通过压印和/或冲压和/或切割由硬质材料组分制成的片材来形成。优选地,载体元件被布置在框架内。载体元件以网格状方式布置。46.轴和载体元件之间的接口被设置为用于连接这两个零件。优选地,为该连接设置有在轴处的紧固器件和在载体元件处的相对应的紧固器件。优选地,设置有从载体元件凸出的紧固器件,所述紧固器件可以例如卡扣到轴中的呈通孔或狭槽形式的凹槽中。47.轴的构造48.通常,从现有的涂抹器已知轴的设计。优选地,轴在其近侧端部处产生有能够与抓握部分连接的元件,例如,螺纹;其它可能性将是卡扣或焊接器件和类似物。49.通常,轴是通过注射模制形成的且优选地由硬质材料组分构成的零件。优选地,轴包括其硬质组分的支撑结构,但是轴也可以包括软质材料组分部分,例如,如当抓握部分被直接地形成到轴上时或当应当提供附加的功能元件时。50.轴可以被配置为没有能够连接到例如抓握结构或把柄的基部元件。因此,轴可以与所述基部元件分离地制造。51.如果应当对轴进一步处理,则可以尤其有利的是分开地制造轴和基部元件。例如,如果轴设置有打印件或印记,则打印头通常需要待位于基材(例如,轴)下方或距基材(例如,轴)的限定的最大距离处。由于打印头具有一定的尺寸以及对基材和打印头之间的最大距离有要求,所以在尝试将打印施加到轴上的同时,基部元件和打印头之间会发生碰撞。因此,可以通过与轴分开地形成基部元件并且通过在轴上打印之后组装基部元件和轴来提供或改善允许对基材/轴打印的条件。轴和基部元件优选地通过形状配合和/或力配合和/或材料配合来连接。例如,该连接可以通过卡扣、焊接和/或胶合零件来实现。52.通过将轴和基部元件的制造分开,可以使轴本身更易于接近。这种改进的可接近性也可以用于除打印以外的其它处理方法。例如,其它处理方法可以是将更多的零件组装到轴、施加压花或其它装饰工作。53.优选地,在轴内形成流体通道部,进一步优选地在轴内的中心处形成流体通道部。流体通道的该部分可以将诸如流体的涂抹器介质从紧邻基部元件的罐引导至载体元件。54.尺寸55.从接口轴(载体元件)至接口轴(把手)测量的长度(即,轴本身的长度)处于从15mm至70mm的范围内,优选地处于从35mm至50mm的范围内。宽度处于从4mm至12mm的范围内,优选地处于从5mm至9mm的范围内。深度(或厚度)处于从2mm至6mm的范围内,优选地处于从2.5mm至5mm的范围内。56.形状57.通常,轴的形状使得轴可以对应于贮器(即,流体容器或用于涂抹器介质的容器)。这可以例如借助于在贮器内储存来实现,就如同指甲油刷的情况一样,使得涂抹器介质可以例如从贮器中取出以用于涂在指甲上。58.目的是提供一种尽可能光滑的表面,使得涂抹器介质仅粘附到包含刷毛元件的部分,并且不会(或尽可能少地)发生介质的浪费。59.轴的纵向形状优选地为圆柱体,尤其优选为直圆柱体。可替代方案可以是弯曲形状(例如,香蕉状)和/或波浪形状。60.横截面61.轴的横截面可以是圆状的(即,圆形、卵形和/或椭圆形);规则的n角形或多边形;三角形(例如,等边三角形或等腰三角形);矩形(优选地,具有圆角的矩形);正方形;梯形;菱形;龙形;肾形或骨形。62.一般来说,如果存在有角的基本形状,则拐角优选地是倒圆的。在所有形状中,能够有例如呈弯曲侧形式或呈带刺部分形式的凹入凹痕。优选地,基本形状对应于载体元件的外部形状,使得可以达到均匀的壁厚,其可以对应于载体元件的开口外形(contour)。63.接口轴/载体元件64.接口被定位在轴的自由端部处,所述自由端部是背离抓握部分的端部。65.轴可以包括以下用于接口的元件,所述元件负责容易的组装过程和载体元件与轴的配合:在轴的远侧端部中的接收开口,在接收开口/轴的上边缘中的优选为凹口形式的凹槽以及在支撑套环和轴的侧壁中的为狭槽或通孔形式的凹槽。66.接收开口通常被形成为在轴的远侧端部中的盲孔状凹陷部。盲孔状凹陷部可以具有圆锥形设计,其可以借助于生产条件或在注射模制过程期间的变形操作来实现。锥形设计对于安装具有相对应形状的载体元件会是有利的。67.形状或横截面优选为矩形或类矩形或具有圆角的矩形。该形状通常对应于载体元件的形状。68.轴可以包括在轴远侧端部中的管状延伸部以用于轴和载体元件之间的接口,所述管状延伸部可以包括在轴的流体通道部和载体元件的流体通道部之间的接口。管状延伸部可以分别布置在接收开口或接收开口的凹陷部中。轴和载体元件优选地被对准,使得涂抹器介质可以在流体通道部之间没有泄漏的情况下通过流体通道运动。流体通道优选地布置在轴和/或载体元件内的中心处。69.设计70.在横截面中看到,凹陷部包括具有深度dd1的台阶1,其包括凹口和凹槽。横截面还包括具有深度dd2的台阶2,其在支撑套环处开始并且形成中空空间。71.尺寸72.凹陷部的总深度是深度dd1加深度dd2并且处于从1mm至4mm的范围内,优选地处于从2.5mm至3mm的范围内。由此,从自由端部看,深度dd1处于从1.5mm至4mm的范围内,优选地处于从1.7mm至3mm的范围内。遵循深度dd1的深度dd2处于从0.5mm至2.5mm的范围内,优选地处于从0.6mm至1.5mm的范围内。73.在横截面中看到,凹陷部的长度为4mm至8mm,优选地为5.5mm至6mm,并且凹陷部的宽度为0.5mm至3.5mm,优选地为1.5mm至2.5mm。每个侧边的锥度处于从0°到5°的范围内,优选地处于从0.5°到2°的范围内。74.轴的壁包括处于从0.2mm至1mm的范围内优选地处于从0.3mm至0.6mm的范围内的壁厚;优选地,壁厚在整个横截面中是相同的。然而,不同的深度有不同的壁厚。75.优选的壁厚允许侧壁挠曲,并且从而允许有将载体元件容易组装到轴的过程。76.可替代方案77.支撑销和/或支撑元件可以被布置在凹陷部内以用于支撑和/或保持熔体毯。支撑销/元件可以被布置在凹陷部的中空空间内,例如,布置为从底部突出到凹陷部中且接触熔体毯的小圆柱体。78.在载体元件组装到轴的过程期间,支撑销/元件会变形。支撑销/元件可以对刷毛元件的熔融端部施加最小压力。这样,能够在生产期间控制刷毛元件的熔体毯的不同尺寸的变化。79.凹槽(凹口)80.凹陷部在其开口侧上包括在上边缘凹槽内,其优选为凹口的形式。凹槽在安装状态下接收载体元件的突起,这是因为突起应当不从最终产品凸出。81.在平面图中,凹槽(凹口)优选地为u形的。或者,凹槽/凹口可以是v形的。边缘优选地是倒圆的(在上侧上和在下侧上)。82.通常,在边界区域中设置有一个到四个(1个、2个、3个、4个)凹槽,优选地两个凹槽和至少一个凹槽。凹槽的宽度处于从0.4mm至2mm的范围内,优选地处于从0.6mm至1.5mm的范围内。凹槽的深度处于从0.3mm至1.2mm的范围内,优选地处于从0.4mm至0.8mm的范围内。凹槽以对称方式布置。83.凹槽将轴的上边缘分开。就一个凹槽而言引起中断,并且就两个凹槽而言引起两个独立的或分离的表面。84.在轴的侧壁中的凹槽(例如,狭槽或通孔)85.这些凹槽位于盲孔状凹陷部的壁中,并且通常被形成为狭槽或通孔。这些凹槽用于接收载体元件的紧固器件。或者,这些凹槽也可以被形成为从轴的盲孔状凹陷部的壁的内侧开口的盲孔。86.这些凹槽的位置(其在轴的纵向方向上从轴的自由或远侧端部直到凹槽的下边缘测量)为从0.5mm至4mm,优选地为从1.3mm至2.8mm。这些凹槽优选地在相应的侧的宽度中居中并且优选地被布置在轴的纵向(较宽)侧上。优选地,这些凹槽被形成在与上边缘中的凹槽(凹口)不同的一侧上。87.在横截面中看到,即,当从外部看向凹槽时,至少上侧被形成为直的。在这种情况下,重要的是有足够的空间用于载体元件的紧固器件。通常,横截面的形状被设定为矩形,其中侧边是倒圆的。尺寸沿着凹陷部的方向减小。在上侧上设置有牵引段(即,载体元件的对应物)。或者,上侧包括直线形状。88.在轴的侧壁中设置有一个到四个凹槽,优选地两个(相对的)凹槽。89.在轴的侧壁中的凹槽的长度处于从2.5mm至5mm的范围内,优选地处于从3mm至4mm的范围内。在轴的外侧上测量的高度(沿着轴的纵向方向看)处于从0.4mm至1.4mm的范围内,优选地处于从0.6mm至0.9mm的范围内。这些表面优选地抵靠内侧以一角度布置(即,表面向内渐缩,即,表面沿朝向接收开口的凹陷部的方向渐缩)。90.一般而言,支撑套环用作用于盲孔状凹陷部中的载体元件的插入止挡件,并且当熔体毯在安装状态中位于载体元件和支撑套环之间时,支撑套环也可以用于夹持熔体毯。91.此外,将紧固器件夹持到凹槽和支撑套环中的相互作用被设计成使得将载体元件和轴并排地夹持。因此,这些零件可以保持准确地配合在一起。92.支撑套环位于凹陷部内,即,位于第一横截面台阶(深度dd1)和第二横截面台阶(深度dd2)之间。支撑套环的宽度(即,在深度dd1和深度dd2之间)处于从0.1mm至0.5mm的范围内,优选地处于从0.15mm至0.35mm的范围内。93.载体元件94.通常,载体元件是由硬质材料组分(以及任选的其它材料组分)制成的相当小的板状塑料零件,其形成基本和保持器件以用于完成的装刷毛的(bristled)载体。95.载体元件是使用注射模制处理形成的零件。可替代地,载体元件也可以通过压印和/或冲压和/或切割硬塑料组分的片材来形成。载体元件优选地尤其在接口的区域中由硬部件构成,即,接触部件和用于保持载体元件的部件。96.可以使用其它材料组分。优选地,这种另外的材料组分与载体元件的硬质材料组分形成材料配合。例如,载体元件的其它零件或段可由软质材料组分制成,如例如由软质材料组分制成的涂抹元件。软质材料组分可以被直接注射或形成到载体元件上并且当然是柔性的。而且,可以设置单独的柔性区,以便使载体元件可以至少在某些区域中变得有弹性,这使得载体元件和刷毛元件/刷毛束相对于轴有柔性。97.而且,可设想到用于注射模制的刷毛元件零件的部件,例如,用于呈注射模制的刷毛元件形式的涂抹元件的部件。还可设想到来自不同部件的不同特征部的组合,如例如在柔性载体元件上的注射模制的刷毛元件和/或与由软质材料组分制成的涂抹元件组合的注射模制的刷毛元件。98.在轴的壁厚度均匀的前提下,载体元件的外部形状与轴的形状相对应。优选地,外部形状是平坦的,但是外部形状也可以(完全地或仅部分地)包括形貌(topography)。99.载体元件的长度处于从4mm至9mm的范围内,优选地处于从5mm至7mm的范围内。载体元件的宽度处于从1mm至5mm的范围内,优选地处于从1.5mm至3mm的范围内。100.在主要零件中的载体元件的厚度处于从1mm至3.5mm的范围内,优选地处于从1.5mm至2.5mm的范围内。在紧固器件的区域中,厚度是相当小的并且处于从0.3mm至1.2mm的范围内,优选地处于从0.5mm至0.8mm的范围内,以增强零件与框架的分离。101.载体元件可以包括流体通道部。流体通道部优选地被形成为通孔。流体通道部的远侧端部可以形成布置在载体元件的上侧处的流体出口。流体出口优选地布置在刷毛或刷毛束之间或布置在刷毛的或一个或多个刷毛束的一侧处。102.接口103.在载体元件处的元件包括载体元件的外部几何形状、紧固器件和突起。104.紧固器件设置成用于将载体元件锚固在轴内。紧固器件通常被成形为钩状或舌状或鼻状,使得在轴中的凹槽和紧固器件之间形成卡扣连接。105.通常,通过卡扣连接所连接的零件在预期使用期间被不可分离地连接。由于拆卸迫使零件断裂,这也意味着组装通常只能进行一次。106.紧固器件可以被成形为箭头状的横截面。对于安装程序而言有进给倒角,使得载体元件可以被牢固地插入轴内的凹陷部中。可以为前侧翼(进给倒角)和后侧翼提供不同的角度。107.紧固器件优选地被形成在载体元件的纵向或较宽侧处并且被安装在轴的相对应凹槽中。108.紧固器件的长度处于从1mm至6mm的范围内,优选地处于从2mm至4mm的范围内;或者以载体元件的总长度的%表示,紧固器件的长度处于在35%至80%的范围内,优选地处于40%至75%的范围内。109.紧固器件的高度处于从0.1mm至0.6mm的范围内,优选地处于从0.15mm至0.4mm的范围内。110.通常,在载体元件处设置有一到四个紧固器件,优选地两个紧固器件。111.突起优选地被定位在载体元件的较窄侧上(并且向外地突出)。突起是根据注射模制方法生产的剩余部分(即,在与网格状结构分离之后)。112.用于各种刷毛应用方法或装刷毛(bristling)方法的具体实施例113.根据无锚aft方法,载体元件的特征部是中心开口。载体元件或载体板通常形成具有封闭外部外形的基部,其用于与轴良好连接。114.就一个中心开口而言,基本形状是框架状的,其可以包括环状设计(圆环体),即,除了紧固器件和(侧向)突起之外,基本形状具有均匀的壁厚。115.根据无锚热簇绒方法,在载体元件处的特征部例如为呈盲孔形式的一个或多个凹槽的形式。关于该形状,没有框架,而是带有盲孔的完全填充的元件。存在有用于刷毛元件的凹槽,所述凹槽的深度处于从0.5mm至8mm的范围内,优选地处于从1.5mm至5mm的范围内。116.根据无锚imt方法(模具中技术),载体元件被直接地注射/包覆模制到刷毛元件上,其中包覆模制形成载体元件。没有为刷毛元件形成凹槽,这是由于刷毛元件是包覆模制的,在包覆模制过程期间由刷毛元件自身形成必要的凹槽。117.在最不优选的锚固冲压或环冲压方法中,在载体元件处的部件包括呈盲孔形式的一个或多个凹槽。盲孔的形状为圆形的或倒圆的或为正方形的。孔的大小是有限的。刷毛元件被直接冲压到载体元件中。118.一般事项119.用于刷毛元件的各个凹槽/中心开口的尺寸如下。长度处于从3mm至8mm的范围内,优选地处于从4.5mm至6mm的范围内,并且宽度处于从0.5mm至2mm的范围内,优选地处于从0.6mm至1mm的范围内。从载体元件的背面到载体元件的正面的、凹槽/孔或其壁的倾斜度处于从1°到3°的范围内,优选地处于从1.5°到2.5°的范围内,由此凹槽在背面上比在正面上宽。120.凹槽/中心开口的形状或横截面优选地为圆状(即,圆形、卵形、椭圆形或规则的n角形或多边形);三角形(等边三角形或等腰三角形);矩形(优选地,具有圆角的矩形);正方形;梯形;菱形;龙形;肾形或骨形。121.一般而言,成角度的基本形状的拐角优选地是倒圆的。在所有形状中,存在有例如呈弯曲侧形式或呈可能的凹痕形式的凹入凹痕。122.优选地,载体元件的凹槽/中心开口的形状至少部分地遵循/对应于载体元件的外部形状,这是因为通过这种方式可以达到均匀的壁厚,其也可以对应于载体元件的孔外形。123.可以有一个或多个凹槽或(中心)开口以用于引入细丝。优选地,凹槽/开口的布置是中心的和/或对称的,并且凹槽/开口的数量可以是1个、2个、3个、4个、5个、6个、7个或8个或更多个。124.每个凹槽/开口的刷毛投梭(pick)(即,细丝)的数量为1个、2个、3个、4个或5个(在某些情况下甚至更多),其中一个刷毛投梭对应于在一个机器周期期间由装刷毛机器捕获的刷毛元件的数量。125.此外,每个凹槽/开口的或每个刷毛束的刷毛类型的数量通常对应于每个凹槽/开口的刷毛投梭的数量,即,每个凹槽有1个、2个、3个、4个、5个刷毛类型。在凹槽中的刷毛类型的最大数量是用于填充凹槽/开口的刷毛投梭的数量。通常,在一个凹槽中有一些具有相同刷毛类型的刷毛投梭。一个凹槽/开口优选地对应于一个刷毛束。126.在术语“刷毛类型”下,通常理解为一个种类的刷毛元件。不同的刷毛类型可以在直径和/或颜色和/或大小和/或尖端形状和/或材料和/或母料成分等上彼此不同。然而,如果刷毛元件在供应操作中被预先混合,则这也对应于一个刷毛类型,尽管例如使用了两种不同的刷毛元件。127.每个凹槽/开口的刷毛元件的数量通常取决于凹槽/开口的大小。密度通常处于从3个刷毛元件/mm2到35个刷毛元件/mm2的范围内,优选地处于从8个刷毛元件/mm2到25个刷毛元件/mm2的范围内。128.刷毛元件的连接通常借助于热处理/热暴露来实现。例如,使用热压印或热板。在非接触式可替代方案中,可以使用红外线装置或激光装置。129.所得的刷毛熔体毯可以在多个凹槽/开口和刷毛束上延伸,例如,aft方法就是这种情况。130.或者,每个凹槽/开口和刷毛束都可以只有一个熔体毯,即,其为刷毛束的毯状或蘑菇状或球状端部的形式,其中每个凹槽/开口有一个熔体毯,这可以是例如使用热簇绒或imt的情况。131.熔体毯的表面处于1mm2至12mm2的范围内,优选地处于3mm2至5mm2的范围内。132.网格(其用于生产载体元件)133.通常,网格状结构借助于注射模制或压印和/或冲压和/或切割由硬质材料组分制成的片材形成,所述网格状结构具有多个集成的载体元件。由于较小尺寸,多个载体元件或板一起生产(注射模制和装刷毛),以便可以以较高周期率使用现有的机器(例如,用于牙刷生产)。这适用于所有不同的装刷毛程序或方法。134.生产方面包括注射点位于网格状结构的框架处。载体元件优选地以有组织的方式在其纵向方向上一个接一个地(水平地)取向。通常但不一定,在横向(竖直)方向上没有连接。在水平和/或横向方向上可以有连接。135.布置是沿着流动方向的,即:框架,连接腹板,载体元件,连接腹板,载体元件,连接腹板,框架。136.连接腹板(其当分离时形成载体元件的侧向突起)包括在发生冲压或切割的区域中的厚度的减小,并且借助于冲压到连接腹板中而产生突起。优选地,突起被布置在载体元件的较窄侧处。137.在框架中有凹槽,以便框架更稳定。优选地,框架是具有圆角的矩形或正方形。138.框架的长度处于从20mm至40mm的范围内,优选地处于从25mm至30mm的范围内,并且框架的宽度处于从10mm至30mm的范围内,优选地处于从15mm至25mm的范围内。139.每个网格状结构的载体元件的数量处于从2个到32个的范围内,优选地为8个、12个、16个或20个。该数量通常取决于单个刷毛区的大小、对于一个网状结构所需的机器的刷毛投梭的数量以及机器的大小。尤其是对于一个网格状结构而言,机器的刷毛投梭的数量应当高于20个,优选地高于30个。140.在一排(连接腹板的方向)中的载体元件的数量处于从2个到4个的范围内,优选地为2个。并排的载体元件的数量处于从2个到12个的范围内(最优选地为8个)。141.装刷毛的载体元件142.刷毛元件的引入可以根据aft方法进行,其中刷毛元件从后侧即从紧固器件的一侧引入到载体元件中(例如,如果使用aft方法,则可以在该侧上布置熔体毯)。143.根据热簇绒方法,刷毛元件从刷毛侧引入载体元件的盲孔中。144.根据imt方法,刷毛元件被包覆模制,即,在载体元件或板内没有实际的孔。145.在锚固冲压或环冲压方法中,刷毛元件从刷毛侧引入盲孔中。146.固定的刷毛元件的特征包括刷毛元件的一个端部是自由的(即,使用端部)。另一个端部被连接到可以被熔融(aft或热簇绒)的另外的刷毛元件(即,锚固端部或安装端部),或者端部被包覆模制在一起(imt)或根据锚固冲压或环冲压方法被配合在一起。147.刷毛束的形状(横截面)本质上对应于开口的横截面。148.在固定状态下的刷毛元件的长度(从载体元件测量,即,从自由长度测量)处于从3mm至22mm的范围内或从5mm至15mm的范围内。149.刷毛元件的横截面处于0.0254mm至0.508mm的范围内,优选地处于从0.0762mm至0.3048mm的范围内。150.优选地,刷毛元件在其被固定或安装之前被切割和倒圆或渐缩。切割、倒圆或渐缩过程可以在安装过程之前或在安装期间进行。151.刷毛元件或刷毛束和/或刷毛元件或刷毛束的布置可以适于优化涂抹器介质分布或与流体出口相关的流体分布。因此,流体出口可以被布置在刷毛元件或刷毛束之间或布置在刷毛元件的或一个或多个刷毛束的一侧处,使得流体可以被直接引导至刷毛元件的一侧。152.完成的涂抹器153.在轴和载体元件之间存在不可逆的连接,其中存在有若干连接可能性(参见上文)。154.载体元件沿着纵向轴线被引入轴中。在轴和载体元件之间的端部位置包括轴的上边缘对应于载体元件的上边缘/表面,使得具有齐平构型(这有助于避免介质粘在接口的区域中)。155.此外,边缘应当不从轴的侧壁凸出,这是由于非常重要的是只有尽可能少的介质被抓到或粘到除刷毛元件/一个或多个刷毛束以外的零件。因此,紧固器件和凹槽(通孔)被配置为使得紧固器件优选地本质上完全地或精确地填充凹槽(通孔)。156.在载体元件和轴之间的公差处于从0.02mm至0.2mm的范围内,优选地处于从0.04mm至0.1mm的范围内。157.载体元件的标准取向是直的。这意味着涂抹器元件的纵向方向本质上对应于轴的纵向轴线。158.涂抹器元件也可以倾斜,即,在轴的较宽侧或较窄侧的方向上倾斜。这意味着刷毛元件笔直地竖立在载体元件中,但相对于轴成角度。载体元件与轴成角度地组装。159.在可替代的实施例中,载体元件中的开口(呈通孔或盲孔的形式)可以针对轴或载体元件的纵向方向倾斜。160.如果在轴内提供柔性,则载体元件作为一个整体可以相对于轴回转,这是由于载体元件被固定在轴的柔性零件上。161.用于各种装刷毛方法的具体实施例162.根据aft方法,熔体毯位于(或被夹持)在载体元件和支撑套环之间。熔体毯的下侧在横截面即台阶2的方向上自由地位于凹陷部内或接收开口的中空空间内。163.或者,可以在中空空间中(例如,在底部处)布置有支撑销,其由与紧靠在熔体毯的下侧处的轴的材料相同的材料制成。164.根据热簇绒方法,载体元件的形状从初始状态变为装刷毛状态,这是由于刷毛元件在压力和热下被固定,从而引起载体元件的变形。在这种情况下,载体元件被设计成特定的形式,即,在固定刷毛元件之后的最终形状对应于载体元件的所需最终形状。优选地,载体元件的保持/固定器件在该刷毛束组装过程期间将不变形。165.在这种情况下,还可设想到imt和锚固冲压或环冲压方法。166.刷毛可以由与载体元件相同或相容的硬质材料组分构成,并且从而在组装过程(即,包覆模制,熔融)期间与载体元件形成材料配合。167.或者,刷毛可以由与载体元件不同的硬质材料组分构成,从而在组装过程期间与载体元件形成形状配合。以在载体元件的开口和凹槽的背部上形成熔体毯的方式来实现形状配合。在组装状态下,刷毛元件或其熔体毯被固定在载体和轴之间。168.当载体元件和轴通过与卡扣不同的另一种方法(例如,通过热焊接或超声波焊接)连接时,这同样能够用于载体元件和轴的连接。169.轴可以由与载体元件相同或相容的硬质材料组分构成,并且从而在组装过程(即,包覆模制或焊接)期间与载体元件形成材料配合。170.或者,载体元件可以由与轴元件不同的硬质材料组分构成,从而在组装过程期间与载体元件形成形状配合。形状配合例如被实现为卡扣配合。171.与载体元件和刷毛元件相容且可供其使用的材料组分例如是聚酰胺(pa)或聚对苯二甲酸乙二醇酯(pet)。172.可替代的实施例173.载体元件以帽的形式被放到轴上。这意味着轴不包括凹陷部,轴至多在其表面或侧壁处包括用于卡扣连接的凹痕。此外,轴被形成为使得在安装载体元件的情况下轴的外表面与载体元件的外表面齐平(连续的外表面)。轴包括在其横截面中的减小部,该减小部具有载体元件的壁厚的尺寸。174.载体元件可以被形成为帽或罩,即,载体元件在其外边缘处包括环状物(背离刷毛元件)。在环状物内可以有用于卡扣到相对应的接收段轴上上的集成元件。175.载体元件也可以以套筒状方式被放到轴上,即,载体元件以这种方式至少部分地包围轴。176.尽管这些可替代实施例使用不同形状的轴和载体元件,但是本发明的所有其它方面仍然有效。177.制造过程178.步骤1包括注射模制轴,这意味着制造轴。179.步骤2包括制造装刷毛的载体元件。180.根据aft方法,步骤2a包括在网格状结构内注射模制载体元件(或可替代地冲压、压印或切割片材)。根据aft方法,步骤2b包括在网格状结构内给载体元件装刷毛。181.根据热簇绒方法,步骤2a包括在网格状结构内注射模制载体元件(或可替代地冲压、压印或切割片材)。根据热簇绒方法,步骤2b包括在网格状结构内给载体元件装刷毛。182.根据imt方法,步骤2a包括提供刷毛元件。根据imt方法,步骤2b包括在形成网格状结构的情况下包覆模制所提供的刷毛元件。183.根据锚固冲压方法或环冲压方法,步骤2a包括在网格状结构内注射模制载体元件。根据锚固冲压方法或环冲压方法,步骤2b包括在网格状结构内给载体元件装刷毛。184.步骤3包括将载体元件与网格状结构分离(解开)。185.步骤4包括将装刷毛的载体元件安装在轴上。186.一般而言,已知的注射模制过程与具体形成的零件一起使用。这些零件包括在网格状结构内的轴和载体元件。187.装刷毛方法188.aft189.一般而言,已知的aft过程可以按以下顺序应用:(1)提供和制备网格状结构/载体元件和刷毛元件(例如,刷毛元件是倒圆的或渐缩的);(2)将刷毛元件从后侧引入载体元件中,以及(3)优选地借助于热压印(可替代方案包括红外线或超声波焊接)连接刷毛元件和载体元件。该连接可以是形状配合和/或材料配合。190.熔融是用熔融压印件实现的。优选地,使用平坦压印件,由此最优选地仅使用一个热表面。191.或者,可以提供再细分的压印件,每个单独的熔体毯都具有一个热表面。192.关于熔体毯,本发明的目的是在刷毛元件端部的区域内提供熔融件,使得没有流体流入刷毛束中。193.优选地,每个载体元件都有一个熔体毯,这促使每个网格状结构/框架都有多个熔体毯。熔体毯应当在单个载体元件的外边缘上延伸。然而,在另一个实施例中,每个载体元件也可以有多个熔体毯,更具体地,每个载体元件都有2个、3个、4个、5个、6个、7个或8个单独的熔体毯。194.关于熔体毯的方面包括限定熔体毯的厚度的突出的刷毛元件的体积。此外,压印件的温度较为重要(如对于生产牙刷而言需要更高的温度,以免熔融的毯扩展得太厉害)。所使用的温度优选地介于540℃和570℃之间;与此相比,当熔融牙刷刷毛元件时所使用的温度明显低得多,即,通常介于420℃到450℃之间。此外,如在牙刷的生产中需要更短的时间。一般而言,目的是在较短时间段内提供大量的热。195.熔体毯的厚度处于从0.1mm至0.5mm的范围内(优选地为0.3mm),并且更优选地不小于0.15mm。从载体元件突出的刷毛元件(在熔融之前)的长度处于从0.2mm至0.8mm的范围内,优选地处于从0.3mm至0.6mm的范围内。196.机器速度约为每分钟1000个刷毛投梭(即,放置的刷毛元件组的数量),以便当3个到4个刷毛投梭填充一个载体元件的凹槽/开口时,每分钟可以形成/填充大约280个载体元件。这相当于一分钟大约有18个填充的网格状结构。197.刷毛投梭密度通常是每个刷毛束有三个刷毛投梭。然而,根据涂抹器的使用,可以预见每束有2个、4个、5个、6个、7个或8个刷毛投梭。刷毛投梭还可以包括不同的尺寸(即,不同数量的刷毛元件和/或不同的刷毛投梭区域)。此外,刷毛投梭可以由不同种类或相同种类的刷毛元件制成。例如,关于刷毛类型(即,尖头刷毛、圆柱形刷毛或螺旋状刷毛);关于刷毛材料(参见上文)或关于刷毛元件的颜色能够存在差异。198.热簇绒199.一般而言,应用正常的热簇绒过程。该顺序是:(1)提供和制备网格状结构/载体元件和刷毛元件(例如,刷毛元件是倒圆的或渐缩的);(2)优选地借助于红外线使刷毛元件熔融;(3)将网格状结构预热;以及(4)将刷毛元件引入网格状结构中并且借助于压力连接。200.imt201.一般而言,应用正常的imt过程。该顺序是(1)提供和制备刷毛束并且将其引入注模机中以及(2)包覆模制(即,将载体元件与网格状结构形成在一起)。202.锚固冲压方法/环冲压方法203.该顺序是:(1)提供网格状结构/载体元件/刷毛元件;(2)对刷毛元件冲压;(3)将刷毛区/刷毛束/刷毛元件形成轮廓(profiled);以及(4)将刷毛元件倒圆。204.在另一个实施例中,依据涂抹器的使用,可以有上述方法的组合。205.分离206.载体元件或板与网格状结构分离。在装刷毛之后,优选地在安装期间,即,恰好在安装之前,执行分离。在另一个实施例中,载体元件可以在装刷毛之前分离。如果载体元件是对由硬质材料组分的片材冲压、压印或切割而成,则这会是尤其优选的。207.用于分离的优选方法是冲压。可替代的方法包括激光作用、锯切、切割或折断,这些方法由于存在形成锋利边缘的危险而是不太优选的。208.安装209.载体元件用其后侧安装到轴中。210.在载体元件和轴之间形成形状配合和/或力配合和/或材料配合,这全部引起轴和载体元件之间的不可逆连接。211.锚固优选地借助于卡扣连接而发生。除了卡扣连接或其独立(如果独立,则紧固器件和凹槽不是必要的)以外的可替代方案包括:机械连接、压力配合、形状配合或材料配合、焊接(例如,超声波焊接)、包覆模制(载体元件与轴进行包覆模制:带有刷毛束的载体元件位于注塑模具中并且轴部分在其后端部处被包覆模制到载体元件)、粘合和/或压接和/或胶合。当然,所有可替代方案都可以相互组合。212.应用元件213.传统的挤压的刷毛元件214.此处使用的刷毛元件通常由硬质和/或软质材料组分制成。传统的挤压的刷毛元件(尖头的或圆柱形的)通常由聚酰胺(pa)或聚酯(pbt)制成。215.制造216.借助于挤压(使用一种材料组分)或借助于共挤压(使用多于一种的材料组分)制造刷毛元件。与使用注射模制方法制造的注射模制的刷毛元件或橡胶弹性按摩和清洁元件相比,传统的刷毛元件借助于采用过程(例如,aft、imt或热簇绒)被挤压、切割、处理和引入牙刷或涂抹器头中。217.传统的挤压的刷毛元件通常包括以下纵向形状之一:圆柱形、尖头(化学地或机械地制成尖头,尤其在刷毛元件由聚酯(pbt)制成的情况下)、波浪形或扭曲形或螺旋形。218.横截面形状可以是:圆形、圆状、三角形、矩形、正方形、椭圆形、多边形、十字形、梯形、平行四边形或菱形。219.所有上述形状都可以在纵向方向上具有中空段。可以有1个、2个、3个或4个中空段。220.对于美容用途,刷毛元件的直径处于从0.025mm至0.2mm的范围内,横截面处于从0.001mm2到0.15mm2的范围内。221.刷毛元件的表面通常是平滑的,但是对于某些应用而言刷毛元件的表面也可以带有纹理。222.此外,对于刷毛元件而言可设想所有不同种类的颜色。在产品内,还能够借助于不同的颜色区分不同的刷毛元件和/或刷毛类型。另外,在一个刷毛束中的不同颜色的刷毛投梭可以指示由刷毛投梭限定的刷毛束的特定段的不同特性。223.一般而言,刷毛元件的布置为刷毛束的形式。橡胶弹性按摩和/或清洁和/或涂抹元件通常由软质材料组分构成,并且使用注射模制过程来制造。优选地,这些元件在多组分的注射模制过程中与载体元件制造在一起。优选地,这些元件的软质材料组分与载体元件的硬质材料组分形成形状配合和/或材料配合。224.注射模制的刷毛元件由用于注射模制的刷毛元件的材料组分制成并且使用注射模制过程制造。优选地,这些元件在多组分的过程中与载体元件制造在一起。优选地,用于注射模制的刷毛的材料组分与载体元件的硬质材料组分形成形状配合和/或材料配合。在具体实施例中,可以没有材料配合。225.材料组分226.在本发明的优选实施例中,一种或多种硬质材料组分优选地由以下各物制成:苯乙烯聚合物,例如,苯乙烯丙烯腈(san)、聚苯乙烯(ps)、丙烯腈丁二烯苯乙烯(abs)、苯乙烯甲基丙烯酸甲酯(smma)或苯乙烯丁二烯(sb);聚烯烃,例如,聚丙烯(pp)或聚乙烯(pe)(优选地也呈高密度聚乙烯(hdpe)或低密度聚乙烯(ldpe)的形式);聚酯,例如,以酸改性的聚对苯二甲酸乙二醇酯(peta)或乙二醇改性的聚对苯二甲酸乙二醇酯(petg)形式的聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丁二醇酯(pbt)、酸改性的聚对苯二甲酸环己烷二甲酯(pct-a)或二醇改性的聚对苯二甲酸环己烷二甲酯(pct-g);纤维素衍生物,例如,乙酸纤维素(ca)、乙酰丁酸纤维素(cab)、丙酸纤维素(cp)、醋酸邻苯二甲酸纤维素(cap)或丁酸纤维素(cb);聚酰胺(pa),如pa 6.6、pa 6.10或pa 6.12;聚甲基丙烯酸甲酯(pmma);聚碳酸酯(pc);聚甲醛(pom);聚氯乙烯(pvc);聚氨酯(pur)和/或聚酰胺(pa)。227.在本发明的又一个优选实施例中,硬质材料组分由具有1000n/mm2至2400n/mm2、优选地1200n/mm2至2000n/mm2且尤其优选地1300n/mm2至1800n/mm2的弹性模量的聚丙烯(pp)制成。这些材料在实践中表现出尤其优选的柔性和组装特征。228.硬质材料优选地在不稳定结构支撑元件中使用,即,例如,在把手中、在轴中或在载体元件中使用。229.如果使用各种硬质材料(例如,在双组分或多组分的注射模制中),或者如果通过超声波焊接连接材料,则所使用的硬质材料通常彼此形成材料配合。230.或者,可以使用各种硬质材料,这些硬质材料没有在双组分或多组分的注射模制中形成材料配合。在这些配对件中,提供了形状配合(例如,通过底切和/或突破和/或部分的或完全的包覆模制等)。第二注射模制的硬质材料继而在冷却到第一注射模制的硬质材料上期间收缩,并且从而形成收缩连接。用于不形成材料配合的可能的硬质材料配对件的示例是聚丙烯和聚酯或聚丙烯和苯乙烯丙烯腈。231.在本发明的优选实施例中,一种或多种软质材料组分由以下各物制成:热塑性苯乙烯弹性体(tpe-s)(优选地,苯乙烯乙烯丁烯苯乙烯共聚物(sebs)或苯乙烯丁二烯苯乙烯共聚物(sbs));热塑性聚氨酯弹性体(tpe-u);热塑性聚酰胺弹性体(tpe-a);热塑性聚烯烃弹性体(tpe-o);热塑性聚酯弹性体(tpe-e)和/或硅酮。232.聚乙烯(pe)和聚氨酯(pu)可以用作硬质材料组分以及软质材料组分。233.优选的软质材料组分是具有小于90、优选地小于50并且更优选地小于30的肖氏a硬度的热塑性弹性体(tpe)。234.与传统的挤压的刷毛元件相反,注射模制的刷毛元件是根据注射模制方法制成的。235.用于注射模制的刷毛元件的尤其优选的材料是热塑性聚氨酯弹性体tpe-u。关于标准tpe-u的改性是例如改进的流动性能以及更快的凝固(即,更快的结晶,其中分子链已经在高温下连接)。236.可替代的材料是例如为低密度聚乙烯(ldpe)或热塑性聚酯弹性体(tpe-e)或热塑性聚酰胺弹性体(tpe-a)的形式的聚乙烯(pe)。237.用于注射模制的刷毛元件的材料是进一步优选的热塑性弹性体并且包括0至100、优选地30至80的肖氏d硬度。对于注射模制的刷毛元件,使用特定形式的软质材料组分,其与制成软弹性清洁/按摩元件或把柄部分或例如舌头清洁器的软质材料组分相比经常包括较高的肖氏硬度。238.在注射模制过程(双组分或多组分的注射模制)期间,用于注射模制的刷毛元件的材料经常不与其它使用的软质和/或硬质材料组分形成材料配合。结果,对于具有其它硬质或软质材料组分的可能复合物,提供了形状配合(例如,通过底切和/或突破和/或部分的和/或完全的包覆模制等)。用于注射模制的刷毛元件的第二注射的材料收缩到第一注射的硬质或软质材料组分上并且从而形成收缩连接。239.作为特定的材料,在本发明的上下文中可以使用生物塑料(即,包括可再生原材料的塑性材料)或水溶性聚合物。240.生物塑料由原材料和基础材料构成。可能的原材料有:玉米、大麻、糖、蓖麻油、棕榈油、马铃薯、小麦、甘蔗、天然橡胶、木材、蓖麻植物/奇迹树。用于基础材料的示例包括:纤维素、淀粉、乳酸(pla)、葡萄糖、甲壳质和/或壳聚糖。241.生物塑料的主要组是淀粉基生物塑料、纤维素基生物塑料、多羟基链烷酸酯(例如,phb、多羟基丁酸)、pla聚乳酸(例如,)、脂肪族/芳香族共聚酯根据本发明可以使用的其它生物塑料是例如木质素基生物塑料。242.其它一般事项243.涂抹器的设计244.涂抹器包括轴,在所述轴上施加有刷毛区。245.涂抹器由轴和载体元件或板组装,轴可以由至少一种硬质材料组分和/或一种或多种软质材料组分构成。246.刷毛区由传统的刷毛元件(尖头的或圆柱形的)和/或橡胶弹性按摩和/或清洁和/或涂抹元件和/或注射模制的刷毛元件构成,载体元件设置有刷毛元件和/或另外的涂抹元件。247.在另一个实施例中,橡胶弹性按摩和/或清洁和/或涂抹元件和/或注射模制的刷毛元件可以优选地通过包覆模制被附接到轴而不是附接到载体元件。带有刷毛束的载体元件以所描述的方式被分开地附接到轴。248.刷毛束可以包括一种或多种不同的刷毛类型。这些刷毛类型可以一个接一个地沿较宽方向取向或一个接一个地沿较窄方向取向。这些刷毛类型也可以交替取向。249.涂抹器装置的不同区域或其刷毛区包括至少一个刷毛束,所述刷毛束与另一个刷毛束相比具有不同的特性,在至少一个刷毛束的一个和/或多个段中具有不同的组合物和/或不同的形状。不同的组合物存在于刷毛元件的一个或多个部分中和/或存在于刷毛元件中的一个或多个中和/或存在于至少一个刷毛束的一个或多个段中和/或存在于不同的刷毛束中。不同的形状存在于刷毛元件的一个或多个部分中和/或存在于刷毛元件中的一个或多个中和/或存在于至少一个刷毛束的一个或多个段中和/或存在于包含在涂抹器装置中的不同的刷毛束中。250.生产方法251.注射模制是用注模机实现的。在多组分的注射模制的情况下,材料借助于形状配合和/或材料配合和/或粘附粘合彼此连接。252.在具有活动性的收缩连接(例如,以铰链的形式)的情况下,材料没有彼此粘合,而是形成形状闭合或形状配合。253.已知的工艺包括热流道、冷流道或共注射方法。254.依据期望的产品和依据生产方法,注射点的选择也是关于例如生产效率和避免可能的伤害风险(即,由于较小突起)的重要方面。255.优选地,在轴上以及也在载体上的注射点被定位在相应的零件的外表面上,所述相应的零件在涂抹器的组装状态下不构成外表面的一部分。256.装刷毛的方法257.优选地,在本发明的上下文中使用无锚方法。这里,一般而言,刷毛元件不折叠。与在锚固冲压方法中使用的刷毛元件相比,用于无锚生产的刷毛元件仅占长度的一半。258.方法1包括以下顺序:(1)分开任选地预倒圆的刷毛元件的刷毛束,任选地组合刷毛细丝的刷毛投梭,任选地与刷毛元件的自由端部/刷毛束的自由端部形成轮廓;(2)熔融并且连接刷毛元件端部;以及(3)直接包覆模制刷毛元件端部。一般而言,刷毛束可以被组合。259.已知的程序包括:imt,其中包覆模制程序还包含把手的注射模制;以及iap(集成的无锚生产),其中刷毛元件首先与载体元件包覆模制,并且随后载体元件与把手包覆模制。260.方法2包括以下顺序:(1)注射模制具有通孔的载体元件;(2)通过分开任选地预倒圆的刷毛元件的刷毛束、任选地组合刷毛细丝的刷毛投梭、任选地与刷毛元件的自由端部/刷毛束的自由端部形成轮廓来提供刷毛元件,并且将刷毛元件穿过载体元件引入;(3)在后侧上将相应的刷毛元件端部熔融在一起并且还与载体元件熔融在一起;以及(4)借助于超声波焊接将装刷毛的载体元件与分开地生产的把手焊接。261.方法3包括以下顺序:(1)注射模制在头部中具有用于刷毛元件的盲孔的载体元件;(2)通过分开任选地预倒圆的刷毛元件的刷毛束、任选地组合刷毛细丝的刷毛投梭、任选地与刷毛元件的自由端部/刷毛束的自由端部形成轮廓来以刷毛束形式提供刷毛元件;(3)成束地(bundle-wise)熔融刷毛元件;(4)将头部加热到玻璃化温度;以及(5)将刷毛元件引入盲孔中并且将其借助于压力锚固在刷毛头中(通过使本体变形来减小盲孔的尺寸,使得刷毛元件被锚固)。262.应用263.一般而言,作为刷产品的可能应用包括身体护理。这包括化妆品,其总体上为在各种涂抹器处的刷的形式(例如,睫毛膏刷、化妆刷、指甲油刷、唇彩涂抹器或眉刷)。264.对于口腔卫生的领域,可以提供齿间清洁器或单簇刷。也可以为医疗技术领域提供刷或涂抹器。265.刷毛区266.刷毛束参数267.刷毛区的基本形状可以总体上(即,整体印象)是倒圆的或细长的。此外,各个刷毛束的基本形状可以是圆形的或细长的。268.刷毛束的数量可以是一个、两个、三个或更多个刷毛束(参见以上在载体元件中的凹槽/开口的相应数量)。刷毛元件/刷毛束的取向(基于载体元件)可以是笔直的或在一个方向上成角度或针对彼此成角度。刷毛束基于载体元件的角度(在载体表面和刷毛长度轴线之间的角度)是介于50°和90°之间,优选地为75°和90°269.关于刷毛束的轮廓(即,刷毛自由端部的端面的设计),以下应用:可以在纵向方向上(在刷毛元件的长度轴线的方向上)提供稳定的轮廓(例如,呈舌头形式的波浪形或圆形)。可替代地(或另外地)可以提供呈成角度外形的形式的非稳定轮廓。还有在纵向方向上形成连续外形的各种刷毛束的可能性。在横向方向上,可以提供稳定的轮廓(例如,带有圆形)或者可以提供不稳定的轮廓(例如,带有台阶)。一般而言,可以创建各种区域,其中某些区域围绕或包围其它区域。270.关于与其它刷毛束的关系,可以提供不相互接触的各个刷毛束;但是也可以根据本发明提供相互接触或相互交叉或相互混合的刷毛束。271.可能的刷毛束布置272.存在有落入本发明的范围内的各种刷毛束布置。示例性实施例简要地描述如下:[0273]“环状束”优选地使用热簇绒方法制造。刷毛束被连续地形成而没有中断。因此,该设计呈封闭外形的形式。刷毛元件/刷毛束可以略微成角度或笔直(基于载体元件)。通常,刷毛元件包围或围绕中心点,其中中心点还可以包括刷毛束(例如,一个或多个孤立的刷毛束)。[0274]“同心环”意味着以同心方式布置各种环,其中各个环可以如以上在“环状束”下所述进行设计。[0275]在“帐篷或帐幕(tent-or tipi-)状束”中,刷毛束被布置在环上或刷毛束被形成为环。这借助于圆形刷毛束或例如借助于多个成角度的单独刷毛束实现。刷毛被(向内地)成角度,使得尖端在一点上相遇。该应用专注于所述一个点。[0276]“柱状束”从侧面看也形成帐篷状物,但是其是纵向帐篷状物。刷毛束优选地在向内成角度的侧上是笔直的,并且由于它们是笔直的,所以端部相遇并且形成例如中心线。然而,刷毛束也可以不在端部处相遇,使得一个刷毛束在另一个刷毛束的自由端部线下方邻接另一个刷毛束。因此,刷毛束也可以形成偏移线。[0277]“双扇状束”可以被形成在载体元件的一个或两个凹槽/开口中。就一个凹槽/开口而言,提供具有台阶的连续刷毛束。如果刷毛束被设置在两个凹槽/开口中,则当刷毛束竖直地竖立时,刷毛束可以相距一定距离,并且如果刷毛束成角度,则刷毛束可以彼此接近或者可以被形成为上述“柱状束”。[0278]“扇形束”限定了基本呈倒截锥形式的扇形。对于形成外部套筒的刷毛元件,能够有各种倾斜角度。[0279]中心部分可以由不同的刷毛元件制成,至于其余方面或另外的刷毛元件可以从结构突出或可以被集成到结构中。以这种方式形成的扇形可以由不同的刷毛元件构成。[0280]例如,端面可以是截锥形式,或者可以是具有突出的刷毛束部分的倾斜表面的形式。[0281]“外套状束”可以限定呈不完全封闭的圆形形式的简单外套。端部轮廓可以例如被倒角或斜切。外套状束可以由多种刷毛类型构成。[0282]也可以提供带有立式/直式中心刷毛束的简单外套。中心刷毛束可以由刷毛元件、注射模制的刷毛元件或呈橡胶弹性按摩和清洁元件形式的软质材料组分构成。[0283]“舌状束”会不是直的,而是具有肾形横截面。由此,横截面形状被采用为刷毛束形状(肾形状)。端部形状可以是倾斜表面或拱形(也可以提供在两个方向上的两个外形)。[0284]“多簇束”包括多个刷毛束的组合。多簇束可以具有各种形状,例如,单个簇束或扇形束或舌状束或外套状束的形式。而且,可以在高度轮廓中提供各种台阶。另外,可以在各个刷毛束之间设置各种形式的切口或凹槽。[0285]例如,可以以倒置的帐幕-帐篷形状的形式提供分离的对称刷毛束。[0286]“x状束”例如包括从侧面看彼此交叉的细长刷毛束。或者,刷毛束彼此混合或掺和。[0287]其它刷毛束可以是圆状的并且在一个方向上倾斜。如果例如有多个带有倾斜的刷毛元件或刷毛束的圆形,则并非所有刷毛元件或刷毛束都沿相同方向倾斜。也有可能一个环状物向左手侧倾斜,而另一个环状物向右手侧倾斜。[0288]刷毛束布置还可以创建用于涂抹器介质的中空空间,使得涂抹器介质可以被储存在该中空空间处,以便提供连续的供应。优选地,这是以长期供应的形式用于更长时间的应用。[0289]组合[0290]在此示出和描述的刷毛束可以彼此组合和/或与软质材料组分元件和/或与注射模制的刷毛元件组合。一般而言,刷毛束的形状可以由软质材料组分制成的元件或由注射模制的刷毛元件1:1代替。[0291]最后但并非最不重要的是,把柄形状可以为刷毛区所采用,例如,呈肾形抓握部分的形式。[0292]刷毛束可以从正面看(在朝向轴的较宽侧的方向)构建由刷毛元件或束的自由端部构成的各种形貌。[0293]该形貌可以是平坦的,这意味着将形成矩形的刷毛区或具有平坦自由端部的刷毛束。[0294]此外,刷毛束的自由端部可以是截锥形、锥形、带有一个圆角的平坦几何形状、半圆形(意味着完全倒圆的)、波浪形倒角形貌、心轴、凹口、分叉的形貌、锯齿形形貌、齿形形貌。[0295]呈截锥形式的形貌是基于矩形刷毛区或刷毛束。由此,刷毛束的拐角被切割为倒角。在切割的拐角之间形成有平坦的几何形状。从一个边缘到另一个边缘的过渡(在拐角上)可以是倒圆的或不连续的。[0296]而且,呈锥形形式的形貌是基于矩形刷毛区或刷毛束。锥形是截锥形的一种特定形式。锥形几何形状的设置方式是切割的边缘的一个端部在拐角中相遇。该拐角可以是倒圆的或不连续的。锥形形貌还包括将边缘形成为较宽半径圆的部分的可能性,从而使整个形貌变得更加圆润和平滑。[0297]此外,为带有一个圆角的平坦几何形状形式的形貌是基于矩形刷毛区或刷毛束。形貌是基于矩形刷毛束创建的,由此一个拐角是倒圆的。倒圆形状可以只是具有较小半径的拐角的一点倒圆,或者倒圆圆形可以被创建为具有较大半径的较大倒圆,其中圆形的这一部分从矩形形状的一个拐角附近开始并且稳定持续到在另一侧上的边缘。也可以实现卵形几何形状来代替圆形。[0298]半圆形(这意味着完全地倒圆)形貌是某种圆角形貌的两倍。半圆形貌是半径为刷毛束宽度的一半的圆形。由此,形貌从刷毛束的左边缘到右边缘变得稳定。这种几何形状的变体是卵形几何形状,其带来了更平坦但仍圆润的中间段。[0299]波浪形倒角形貌以连续稳定的波浪形外形打破矩形刷毛束/刷毛区的一个拐角。该形貌的较高端部形成一种光滑的尖端。[0300]心轴形貌构建了带有一个对称定位的尖端的刷毛束。持续到尖端的边缘可以分裂成两个或多个边缘。这些边缘从刷毛束的较宽部分继续地持续到尖端。[0301]基于矩形刷毛区/刷毛束,可以形成一些凹角的形貌。例如,呈凹口的形式。凹口形貌具有一个倾斜拐角。分叉的形貌可以具有若干具有可变深度的倾斜拐角,由此锯齿状/齿状形貌具有一种波浪形几何形状,其具有相同深度的各种倾斜拐角。一般而言,倾斜形貌可以是对称取向的,或者不是对称取向的。倾斜的几何形状可以具有若干相同的凹痕或可变的凹痕。可变性可以是规则的或不规则的,例如,压痕的深度可以在中部较大,可以从左到右增大。凹痕的端部拐角可以构建曲线,例如,抛物线。[0302]所有形貌示例的拐角都可以是尖锐的或倒圆的。示例的边缘可以是平坦的或波浪形的。当然,应当认为,在本技术中所示的实施例仅是示例性的。在本发明的范围内,在不脱离本发明的范围的情况下,各个实施例和实施例的要素可以与其它实施例组合。[0303]对特定图的描述当然可以转移到其它图,这些图包括相同或相似的组合物并且其中没有以相同的细节来描述要素。[0304]此外,将应注意到,载体元件或板的上侧是刷毛侧,并且载体元件或板的后侧是稍后引入轴中的一侧。附图说明[0305]以下附图所示的实施例仅作为示例。在本发明的范围内,这些实施例的各个特征和要素可以与本发明的其它实施例组合。[0306]其中:[0307]图1:轴的三维视图;[0308]图2:图1的轴的较宽侧的侧视图;[0309]图3:图1的轴的较窄侧的侧视图;[0310]图4:沿着图1的轴的纵向轴线的平面图;[0311]图5:图1的轴的较宽侧的剖视图;[0312]图6:图1的轴的较窄侧的剖视图;[0313]图7:穿过轴穿过上边缘的凹槽(凹口)的剖视图;[0314]图8:穿过轴或穿过图1的轴的较宽侧中的凹槽(通孔)的剖视图;[0315]图9:载体元件的前侧的三维视图;[0316]图10:图9的载体元件的后侧的三维视图;[0317]图11:图9的载体元件的前侧的平面图;[0318]图12:图9的载体元件的后侧的平面图;[0319]图13:图9的载体元件的较窄侧的侧视图;[0320]图14:图9的载体元件的较宽侧的侧视图;[0321]图15:图9的轴的较宽侧的剖视图;[0322]图16:图9的轴的较窄侧的剖视图;[0323]图17:装刷毛的载体元件的三维视图;[0324]图18:图17的装刷毛的载体元件的较宽侧的剖视图;[0325]图19:图17的装刷毛的载体元件的较窄侧的剖视图;[0326]图20:完成的涂抹器装置的三维视图;[0327]图21:图20的完成的涂抹器装置的较窄侧的侧视图;[0328]图22:图20的完成的涂抹器装置的较宽侧的侧视图;[0329]图23:图20的完成的涂抹器装置的较窄侧的剖视图;[0330]图24:图20的完成的涂抹器装置的较宽侧的剖视图;[0331]图25:在轴的较宽侧中的凹槽(通孔)的区域中穿过图20的完成的涂抹器装置的横截面的平面图;[0332]图26:用于生产装刷毛的载体元件的网格状结构的前侧的三维视图;[0333]图27:图26的网格状结构的后侧的三维视图;[0334]图28:图26的网格状结构的前侧的平面图;[0335]图29:图26的网格状结构的后侧的平面图;[0336]图30:图26的网格状结构的较宽侧的剖视图;[0337]图31:图26的网格状结构横截面的较窄侧的剖视图;[0338]图32:呈帐篷形式的刷毛区的三维视图;[0339]图33:呈舌头形式的刷毛区的三维视图;[0340]图34a:第一柱状束的三维视图;[0341]图34b:图34a的第一柱状束的侧视图;[0342]图34c:图34a的第一柱状束的载体元件在没有刷毛元件的轴中的平面图;[0343]图35a:第二柱状束的三维视图;[0344]图35b:图35a的第二柱状束的侧视图;[0345]图35c:图35a的第二柱状束的载体元件在没有刷毛元件的轴中的平面图;[0346]图36a:双扇形束的三维视图;[0347]图36b:图36a的双扇形束的侧视图;[0348]图36c:图36a的双扇形束的载体元件在没有刷毛元件的轴中的平面图;[0349]图37:第一扇形束的三维视图;[0350]图38:第二扇形束的三维视图;[0351]图39:第一外套状束的三维视图;[0352]图40:第二外套状束的三维视图;[0353]图41:第一多簇束的三维视图;[0354]图42:第二多簇束的三维视图;[0355]图43:第一刷毛区形貌的前视图;[0356]图44:第二刷毛区形貌的前视图;[0357]图45:第三刷毛区形貌的前视图;[0358]图46:第四刷毛区形貌的前视图;[0359]图47:第五刷毛区形貌的前视图;[0360]图48:第六刷毛区形貌的前视图;[0361]图49:第七刷毛区形貌的前视图;[0362]图50:第八刷毛区形貌的前视图;[0363]图51:第九刷毛区形貌的前视图;[0364]图52:第十刷毛区形貌的前视图;[0365]图53:第一组合刷毛区的前视图;[0366]图54:第二组合刷毛区的前视图;[0367]图55:第三组合刷毛区的前视图;[0368]图56:第四组合刷毛区的前视图[0369]图57:第五组合刷毛区的前视图;[0370]图58:第六组合刷毛区的前视图;[0371]图59a:第七组合刷毛区的前视图;[0372]图59b:图59a的第七组合刷毛区的侧视图;[0373]图59c:图59a的第七组合刷毛区的后视图;[0374]图60a:第八组合刷毛区的前视图;[0375]图60b:图60a的第八组合刷毛区的侧视图;[0376]图60c:图60a的第八组合刷毛区的后视图;[0377]图61a:第九组合刷毛区的前视图;[0378]图61b:图61a的第九组合刷毛区的侧视图;[0379]图61c:图61a的第九组合刷毛区的后视图;[0380]图62:根据本发明的另一个完成的涂抹器装置的三维视图[0381]图63:处于未组装状态中的涂抹器装置的实施例的零件的三维视图;[0382]图64:图63的完成的涂抹器装置的三维视图;[0383]图65:完成的涂抹器装置的又一个实施例的三维视图;[0384]图66:图65的涂抹器装置的侧视图;以及[0385]图67:图65的涂抹器装置的剖视图。具体实施方式[0386]图1是从基部元件19突出的本发明的轴2的实施例的三维视图。轴2的与基部元件19连接的端部被定义为轴2的近侧端部3。轴2的自由端部被定义为远侧端部4。在基部元件19的后侧上布置有螺纹20,其应当用作用于把手或把柄部(未示出)的连接器件。在轴2的自由或远侧端部4处设置有接收开口7,装刷毛的载体元件将被引入到所述接收开口7中。在较窄侧23处的轴2的上边缘8中,设置有优选地为凹口形式的凹槽9。在轴2的较宽侧22中,设置有优选地为通孔或狭槽形式的凹槽15,所述凹槽15应当与载体元件的相对应紧固器件一起起作用。[0387]此外,在图2中,示出带有凹槽15的轴2的较宽侧22以及轴2的纵向轴线x。轴2的宽度ws处于从4mm至12mm的范围内,优选地处于从5mm至9mm的范围内。轴2的长度ls处于从15mm至70mm的范围内,优选地处于从35mm至50mm的范围内。图3示出带有凹槽9的轴2的较窄侧23。轴2的深度ds处于从2mm至6mm的范围内,优选地处于从2.5mm至5mm的范围内。基部元件19略微突出超出螺纹20,以便充当一种用于流体或介质的屏障或者以便适当地关闭将被拧在轴上的把柄的开口。[0388]在图4中,示出轴2的远侧端部4的平面图。接收开口7被轴2的上边缘8围绕。从上边缘8向内,示出将在图5中更详细描述的支撑套环21。在较窄侧23处,在上边缘8中设置有凹槽9。凹槽9应当用于容纳载体元件的相对应的侧向突起。[0389]图5是根据图4中的线v-v得到的剖视图。在轴2的远侧端部4处的接收开口7包括具有总深度dd的凹陷部26,所述总深度dd处于从1mm至4mm的范围内,优选地处于从2.5mm至3mm的范围内。凹陷部的总深度包括第一深度dd1和第二深度dd2。深度dd1是从轴2的上边缘8到支撑套环21测量的,所述支撑套环21从内侧壁向内地突出到凹陷部26中或突出到凹陷部的中空空间中。深度dd1处于从1.5mm至4mm的范围内,优选地处于从1.7mm至3mm的范围内。深度dd2是从支撑套环21(即,侧壁中的台阶)到凹陷部26的底部31测量的,并且深度dd2处于从0.5mm至2.5mm的范围内,优选地处于从0.6mm至1.5mm的范围内。凹槽15优选地居中布置在凹槽26的宽度内。凹槽15的长度lrs处于从2.5mm至5mm的范围内,优选地处于从3mm至4mm的范围内。支撑套环21包括宽度wsc,所述宽度wsc处于从0.1mm至0.5mm的范围内,优选地处于从0.15mm至0.35mm的范围内。轴2的内侧壁在凹陷部26的区域内略微向内地渐缩并且包括0°至5°优选地0.5°至2°的锥度cd。这适用于在深度dd1的区域以及深度dd2的区域中的侧壁(也参见图6)。[0390]图6是根据图4中的线vi-vi得到的剖视图。轴2的上边缘8中的凹口状凹槽9优选地布置在较窄侧23中,并且包括高度hru,所述高度hru处于从0.3mm至1.2mm的范围内,优选地处于从0.4mm至0.8mm的范围内。凹槽9的宽度wru处于从0.4mm至2mm的范围内,优选地处于从0.6mm至1.5mm的范围内。凹槽15的高度hrs处于从0.4mm至1.4mm的范围内,优选地处于从0.6mm至0.9mm的范围内(在轴的外侧上测量)。凹槽15的下边缘基本位于与支撑套环21的上表面相同的高度。凹槽15的上边缘优选地向内渐缩,其具有处于从0°到30°的范围内、优选地处于从5°到25°的范围内的锥度crs。[0391]图7是根据图5中的线vii-vii得到的剖视图。在图7中,示出凹陷部26的或接收开口7的宽度wd。宽度wd处于从0.5mm至3.5mm的范围内,优选地处于从1.5mm至2.5mm的范围内(即,在上边缘8的区域中测量)。另外,示出轴2的侧壁的壁厚tws。壁厚tws处于从0.2mm至1mm的范围内,优选地处于从0.3mm至0.6mm的范围内。在深度dd2的区域中,宽度wd由于支撑套环21而略小,并且壁厚tws由于支撑套环21而略大。除此之外,壁厚tws在横截面中在每个高度上都是均匀的。在该图中,可以看到上边缘8中的凹槽9,这是由于在图中其它壁部分被切开和被画阴影线。[0392]图8是根据图6中的线viii-viii得到的剖视图。在图8中,示出凹陷部26的或接收开口7的长度ld。长度ld处于从4mm至8mm的范围内,优选地处于从5.5mm至6mm的范围内(即,在深度dd1的区域中测量)。在深度dd2的区域中,长度ld由于支撑套环21而略小。在该图中,可以看到在轴远侧端部4中的凹槽15,这是由于在图中其它壁部分被切开和被画阴影线。[0393]图9是本发明的载体元件5(未装刷毛)的实施例的三维视图,即,从上侧27看。载体元件5是大致环形的并且包括用于接收刷毛元件或刷毛束的中心开口13。应注意到,载体元件5还可以包括用于接收刷毛元件或刷毛束的两个或更多个开口。在载体元件5的较窄侧上,侧向突起10从载体元件5向外地突出。侧向突起10从网格状结构分离出的分离过程得到,这将在以下进一步描述。在载体元件5的较宽侧的底部处布置有紧固器件14,所述紧固器件14优选地包括钩状或舌状形状,并且所述紧固器件14即通常以卡扣连接的形式与轴2中的凹槽15一起起作用。[0394]图10是从后侧28看到的载体元件5的三维视图。这里,可以更清楚地看到紧固器件14的钩状或舌状形状。[0395]图11是具有侧向突起10、紧固器件14和中心开口13的载体元件5的上侧27的平面图。图12是具有侧向突起10、紧固器件14和中心开口13的载体元件5的后侧28的平面图。示出载体元件5的紧固器件14的长度lfc。长度lfc处于从1mm至6mm的范围内,优选地处于从2mm至4mm的范围内。[0396]图13是具有侧向突起10和钩状或舌状紧固器件14的载体元件5的侧视图。此外,示出载体元件5的宽度wc、载体元件5的厚度tc和载体元件的紧固器件14的高度hfc。宽度wc处于从1mm至5mm的范围内,并且优选地处于从1.5mm至3mm的范围内。厚度tc处于从1mm至3.5mm的范围内,并且优选地处于从1.5mm至2.5mm的范围内。图14是具有紧固器件14和侧向突起10的载体元件5的纵向侧视图。此外,示出载体元件5的长度lc。长度lc处于从4mm至9mm的范围内,并且优选地处于从5mm至7mm的范围内。[0397]图15是根据图11中的线xv-xv得到的剖视图。示出侧向突起10的厚度tpc、中心开口13的锥度cco(侧壁略微向内渐缩)、中心开口13的长度lco和载体元件5的壁厚twc。侧向突起的厚度tpc处于从0.3mm至1.2mm的范围内,并且优选地处于从0.5mm至0.8mm的范围内。中心开口的锥度cco处于从1°至3°的范围内,并且优选地处于从1.5°至2.5°的范围内。中心开口13的长度lco处于从3mm至8mm的范围内,并且优选地处于从4.5mm至6mm的范围内。载体元件5的侧壁33的壁厚twc(即,在没有侧向突起10的情况下)处于从0.3mm至1mm的范围内,并且优选地处于从0.4mm至0.8mm的范围内。[0398]图16是根据图11中的线xvi-xvi得到的剖视图。示出载体元件5的中心开口13的宽度wco并且再次示出中心开口的锥度cco。中心开口13的宽度wco处于从0.5mm至2mm的范围内,并且优选地处于从0.6mm至1mm的范围内。紧固器件14的形状大致对应于轴2中的凹槽15的形状,即,尤其钩状或舌状实施例包括倾斜角,所述倾斜角最佳地与凹槽15的锥度crs相对应,以便实现强力的卡扣连接。[0399]图17示出具有侧向突起10、紧固器件14和熔体毯30的装刷毛的载体元件5的三维视图。在已经将刷毛元件6引入载体元件5中之后,熔体毯从例如在刷毛元件6的安装端部12处执行的熔融操作得到。刷毛元件6的自由端部11处于与刷毛元件6的安装端部12相对。在所示的实施例中,刷毛元件6或刷毛区包括倒圆边缘29。这样,在某些应用中可以实现更好的刷涂特征。一般而言,刷毛区可以由一个刷毛束或两个或更多个刷毛束构成。[0400]图18是图17的装刷毛的载体元件的剖视前视图。熔体毯确实优选地不突出超出载体元件5的外侧壁33。图19是图17的装刷毛的载体元件的剖视侧视图,并且示出熔体毯30的厚度tmc。熔体毯30的厚度tmc处于从0.1mm至0.5mm的范围内,优选地处于从0.15mm至0.3mm的范围内。在熔融操作之前,刷毛元件6以在从0.2mm至0.8mm的范围内并且优选地在从0.3mm至0.6mm的范围内的长度突出超出载体元件5的后侧28。[0401]图20至图22示出本发明的涂抹器装置1,即,装刷毛的载体元件5已经被引入轴2中。刷毛元件6或具有倒圆边缘29的刷毛区从轴2的远侧端部4突出。在轴2的近侧端部3处,布置有基部元件19和螺纹20。在图21的侧视图中,示出在较窄侧23的上边缘8中的凹槽9,在所述凹槽9中布置有载体元件5的突起10。在图22的前视图中,示出在轴2的较宽侧22中的凹槽15,在所述凹槽15中接合载体元件5的紧固器件14(即,优选地以卡扣连接的形式)。[0402]图23是如图20至图22所示的本发明的涂抹器装置1的较窄侧23的剖视图(即,在插入有装刷毛的载体元件5的情况下),尤其是关于轴远侧端部4的区域而言。尤其,载体元件5的钩状或舌状紧固器件14与相对应的(即,成角度的或向内渐缩的)凹槽15接合。熔体毯30不碰触凹陷部26的底部31。在本发明的优选实施例中,用于熔体毯30的本发明的支撑元件或销可以布置在凹陷部26的底部31处(此处未示出)。[0403]图24是如图20至图22所示的本发明的涂抹器装置1的较宽侧22的剖视图(即,在插入有装刷毛的载体元件5的情况下),尤其是关于轴远侧端部4的区域而言。尤其,示出载体元件5的侧向突起10接合到轴2的上边缘8中的凹槽9中。[0404]图25是根据图23中的线a-a得到的剖视图,并且示出在轴2的凹槽15内的载体元件5的紧固器件14。刷毛元件6完全地填充载体元件5的中心开口13。载体元件5邻接在凹陷部26的内侧壁处,即,在深度dd1的区域中(参见图5和图6)。[0405]图26是已经通过注射模制制造的网格状结构17的上侧的三维视图。在网格状结构17的框架18内,多个载体元件5(在该实施例中为十六个)被成对地(即,水平地)连接。换言之,两个并排布置的载体元件5经由(未分离的)侧向突起10(连接腹板)分别连接至框架18和彼此连接。这引起以下水平顺序:框架18、侧向突起/连接腹板10、载体元件5、侧向突起/连接腹板10、载体元件5、侧向/连接腹板突起10、框架18(也在图31中可见)。竖直连接(附加地或排他地)通常也是可能的。图27示出具有载体元件5的后侧28和(倒置的)紧固器件14的网格状结构17的后侧。侧向突起或连接腹板10是不可见的,这是由于侧向突起或连接腹板10仅布置在载体元件5的上部区域中。[0406]图28提供具有框架18以及带有紧固器件14和(未分离的)侧向突起或连接腹板10的载体元件5的网格状结构17的上侧的平面图。此外,示出网格状结构17的宽度wgs和网格状结构17的长度lgs。网格状结构的宽度wgs处于从10mm至30mm的范围内,并且优选地处于从15mm至25mm的范围内。网格状结构的长度lgs处于从20mm至40mm的范围内,并且优选地处于从25mm至30mm的范围内。图29提供具有框架18以及带有紧固器件14和(未分离的)侧向突起或连接腹板10的载体元件5的网格状结构17的后侧的平面图。框架18包括台阶状凹槽25,其提供更好的稳定性和处理特征。[0407]图30是根据图28中的线b-b得到的剖视图,并且示出具有台阶状凹槽25的框架18以及带有紧固器件14的载体元件5的较窄侧,所述紧固器件14从载体元件的侧壁突出(即,在剖切平面后方)。此外,示出侧向突起10或连接腹板,即,将相邻的载体元件5连接的“内部”侧向突起10或连接腹板。图31是根据图28中的线c-c得到的剖视图,并且示出具有台阶状凹槽25的框架18以及载体元件5的内侧面(即,在中心开口13内)。在框架18和两个载体元件5之间以及在两个载体元件5之间提供预定断裂点32。预定断裂点32源于以下事实:侧向突起或连接腹板10具有比框架18(或与侧向突起10或连接腹板连接的凹入框架的上部分)和载体元件5的侧壁33更小的厚度(即,tpc,参见图15)。由于侧向突起或连接腹板10与网格状结构17的上表面齐平,所以在未分离的侧向突起或连接腹板下方产生较小间隙,所述较小间隙限定预定断裂点32。框架18的厚度基本对应于载体元件的厚度tc(参见图13)或载体元件5的侧壁33的厚度tc。[0408]在下文中,示出各种本发明的刷毛区设计,它们全部对某些应用具有有利的效果。刷毛区可以由一个或多个刷毛束构成并且刷毛束可以被固定在载体元件的一个或多个开口中。载体元件5和轴2的形状可以被采用为使得它们对应于相应的刷毛区。[0409]图32示出帐篷或帐幕状的刷毛区,其由四个刷毛束6’构成,这些刷毛束6’朝向彼此以一角度倾斜并且在它们的尖端处相遇。帐篷或帐幕状的刷毛束6’也可以被布置在环形物上或者刷毛束可以被形成为环形物。这借助于圆形刷毛束或例如借助于多个成角度的各个刷毛束实现。刷毛束6’被(向内地)成角度成使得它们的尖端在一个点处相遇。因此,本技术集中于所述一个点。[0410]在图33中示出舌形刷毛区。在该实施例中的刷毛区由三个刷毛束6’构成,这些三个刷毛束6’限定刷毛区的舌形曲率。一般而言,这种刷毛束或刷毛区通常不是直的,而是具有基本肾形的横截面。由此,横截面形状被采用为刷毛束形状(肾形)。端部形状可以是倾斜表面或拱形(也可设想到在两个方向上的两个外形)。三个刷毛束6’或其刷毛元件也可以是各种刷毛类型的。[0411]在图34a至图34c中,示出柱状束。在该实施例中的刷毛区由两个带有倒角尖端的刷毛束6’构成,所述倒角尖端以一角度朝向彼此倾斜并且以它们的尖端相遇。以这种方式提供屋顶/帐篷状的应用端部。换句话说,柱状束从侧面看也形成帐篷状物,但是其是纵向帐篷状物。刷毛束优选地在向内成角度的侧上是笔直的,并且由于它们是笔直的,所以端部相遇并且形成例如中心线。然而,刷毛束也可以不在端部处相遇,使得一个刷毛束在另一个刷毛束的自由端部线下方邻接另一个刷毛束。因此,刷毛束也可以形成偏移端部线,如图35a至图35c所示。所示的刷毛束6’分别形成在载体元件5的两个凹槽/开口13’中。[0412]在图36a至图36c中,示出双扇形束。在该实施例中,刷毛区由两个具有偏移的端面的弯曲刷毛束6’构成,所述偏移的端面可以被略微倒角。刷毛束6’被形成在载体元件的一个凹槽中,紧密地配合在一起并且从侧面看形成台阶。一般而言,双扇形束可以被形成在载体元件的一个或两个凹槽/开口中。就一个凹槽/开口13而言,提供具有台阶的连续刷毛束,如图所示。如果刷毛束被设置在两个凹槽/开口中,则当刷毛束被竖直地竖立时,刷毛束可以相距一定距离,并且如果刷毛束成角度,则刷毛束可以彼此接近或者可以与柱状束类似地形成。刷毛束6’或其刷毛元件也可以是各种刷毛类型的。[0413]图37和图38示出扇形束的两个实施例。刷毛束6’限定扇形,所述扇形可以是倒截锥的形式,例如,如图37所示。形成外部套筒的刷毛元件能够有各种倾斜角度。中心部分可以由不同的刷毛类型制成,至于其余方面或另外的刷毛类型可以从结构突出或被集成到结构中。以这种方式形成的扇形可以由不同的刷毛元件构成。如图38所示,端面也可以形成带有突出的中心刷毛束部分的倾斜表面。[0414]图39和图40示出外套状束的两个实施例。刷毛束6’限定护套状或外套状刷毛区,其可以(至少部分地)包围中空空间(图39)或可以包围孤立的中心刷毛束6’(图40)。通常,外套状束分别呈现非完全封闭的圆形或护套的形式。刷毛束6’的端部轮廓也可以被倒角。外套状束可以由多种刷毛类型构成。中心刷毛束可以例如由传统的刷毛元件、注射模制的刷毛元件或橡胶弹性按摩和清洁元件(其为软质材料组分的)构成。[0415]图41和图42示出多簇束的两个实施例。图41中所示的刷毛束6’形成三个分离的立式扇形。两个扇形在没有台阶的情况下与图36a中的扇形类似,在前部部分中具有较小的圆柱形或卵形刷毛束6’。因此,刷毛区形成两个台阶。每个单刷毛束6’都处于其高度处。[0416]以根据图42的倒置的帐幕-帐篷形状的形式来提供四个分离的对称刷毛束6’。刷毛束6’的端部部分可以分别是平坦的或倒角的。刷毛束可以被布置在载体元件5的一个、两个、三个、四个或更多个凹槽/开口中。总体上,多簇束包括各种刷毛束的组合。多簇束可以具有各种各样的形状,例如,为单簇束或扇形束或舌状束或外套状束或其组合的形式。而且,可以在高度轮廓中提供各种数量和种类的台阶。另外,可以在各个刷毛束之间设置各种形式的切口或凹槽。[0417]在以下附图中示出更进一步的本发明的刷毛区设计,这些图提供轴2的较宽侧22的前视图,所述较宽侧22引入有载体元件,即,在凹槽15中接合有紧固器件14。刷毛区可以由一个或多个刷毛束6’构成,并且刷毛束6’可以被固定在载体元件的一个或多个开口中。同样在此,载体元件5和轴2的形状可以被采用为使得它们对应于相应的刷毛区。所示的刷毛区设计全部对于特定应用具有有利的效果。[0418]图43示出包括刷毛元件6的矩形刷毛区,所述刷毛区具有平坦端部部分34。[0419]图44示出包括刷毛元件6的基本矩形的刷毛区,所述刷毛区具有呈截锥形式的端部部分35。[0420]图45示出包括刷毛元件6的刷毛区,所述刷毛区具有锥形端部部分36。[0421]图46示出包括刷毛元件6的基本矩形的刷毛区,所述刷毛区具有在一个侧上有圆角的端部部分37。[0422]图47示出包括刷毛元件6的基本矩形的刷毛区,所述刷毛区具有(完全)倒圆的端部部分38。[0423]图48示出包括刷毛元件6的刷毛区,所述刷毛区具有呈波浪形倒角形式的端部部分39。[0424]图49示出包括刷毛元件6的刷毛区,所述刷毛区具有心轴状的端部部分40。[0425]图50示出包括刷毛元件6的刷毛区,所述刷毛区具有带凹口的端部部分41。[0426]图51示出包括刷毛元件6的刷毛区,所述刷毛区具有分叉的端部部分42(即,在端部部分的中心中具有一个较大的凹口,并且在每一侧上都有一个较小的凹口)。[0427]图52示出包括刷毛元件6的刷毛区,所述刷毛区具有锯齿状或齿状的端部部分43。[0428]图53示出包括一个第一刷毛类型的刷毛元件6的基本矩形的刷毛区,所述刷毛区具有(完全地)倒圆的端部部分44。[0429]图54示出具有如图53所示的形状的刷毛区,但是所述刷毛区包括第一刷毛类型(左半部)的刷毛元件6和第二刷毛类型(右半部)的刷毛元件6a。[0430]图55示出具有如图53所示的形状的刷毛区,但是所述刷毛区包括第一刷毛类型的刷毛元件6和第二刷毛类型的刷毛元件6a,其中在刷毛区的中心中布置有第二刷毛类型的刷毛元件6a,并且在左侧处和右侧处布置有第一刷毛类型的刷毛元件6。每个刷毛类型段大约包括刷毛区的1/3。[0431]图56和图57示出具有如图53所示的形状的刷毛区,但是所述刷毛区包括第一刷毛类型的刷毛元件6、第二刷毛类型的刷毛元件6a和第三刷毛类型的刷毛元件6b,其中在刷毛区的中心中布置有第二刷毛类型的刷毛元件6a,并且在左侧处布置有第一刷毛类型的刷毛元件6和在右侧处布置有第三刷毛类型的刷毛元件6b。每种类型的刷毛元件6、6a、6b大约包括刷毛区的1/3并且一般而言可以处于任何位置中(即,左侧、中心或右侧)。[0432]图58示出具有如图53所示的形状的刷毛区,但是所述刷毛区包括第一刷毛类型的刷毛元件6、第二刷毛类型的刷毛元件6a和第三刷毛类型的刷毛元件6b,其中第三刷毛类型的刷毛元件6b形成刷毛区的右半部分,并且第一刷毛类型的刷毛元件6和第二刷毛类型的刷毛元件6a一起形成刷毛区的左半部分,其中第二刷毛类型的刷毛元件6a位于邻近第三刷毛类型的刷毛元件6b。第三刷毛类型的刷毛元件6b大约占刷毛区的50%,第二刷毛类型的刷毛元件6a大约占刷毛区的30%,并且第一刷毛类型的刷毛元件6大约占刷毛区的20%。一般而言,每组刷毛类型的刷毛元件6、6a、6b可以以各自的比例处于任何位置中(即,左侧、中心或右侧)。[0433]图59a至图59c示出进一步的刷毛区设计,其包括在前侧上的第二刷毛类型的刷毛元件6a和在后侧上的第一刷毛类型的刷毛元件6。图59b的侧视图示出具有50%的第二刷毛类型的刷毛元件6a和50%的第一刷毛类型的刷毛元件6的棉塞形状。在前视图中,刷毛区的形状对应于图53。[0434]图60a至图60c示出类似于图59a至图59c的刷毛区设计,其包括在前侧上的第二刷毛类型的刷毛元件6a和在后侧上的第一刷毛类型的刷毛元件6。然而,第三刷毛类型的一层刷毛元件6b以夹层状布置在第一刷毛类型的刷毛元件6和第二刷毛类型的刷毛元件6a之间。第三刷毛类型的刷毛元件6b布置得比其它两种刷毛类型的刷毛元件6、6a略短。因此,在图60b的侧视图中,棉塞形状包括在尖端部分中的间隙,即,在第一刷毛类型的刷毛元件6和第二刷毛类型的刷毛元件6a的较高竖立端部部分之间的间隙。当然,每种刷毛类型都可以根据需要布置在任何位置中。[0435]图61a至图61c示出类似于图60a至图60c的刷毛区设计,其包括在前侧上的第二刷毛类型的刷毛元件6a、在后侧上的第一刷毛类型的刷毛元件6以及第三刷毛类型的一层刷毛元件6b,所述第三刷毛类型的一层刷毛元件6b以夹层状布置在第一刷毛类型的刷毛元件6和第二刷毛类型的刷毛元件6a之间。这里,第三刷毛类型的一层刷毛元件6b比另外两种刷毛类型的刷毛元件6、6a略长。因此,在图60b的侧视图中,棉塞形状包括在第三刷毛类型的刷毛元件6b的尖端部分中的中心突起,即,在第一刷毛类型的刷毛元件6和第二刷毛类型的刷毛元件6a的较低竖立端部部分之间的中心突起。当然,每种刷毛类型都可以根据需要布置在任何位置中。[0436]图62示出根据本发明的另一个完成的本发明的涂抹器装置1。刷毛载体元件5已经以与纵向轴线x成大约90°的角引入轴2中。刷毛束6’或刷毛区从轴2的远侧端部4以与纵向轴线x成大约90°的角突出。示出各种类型的刷毛束6’。[0437]在刷毛束6’的位置处的轴2的宽度是介于3mm和7mm之间,优选地介于3.5mm和5mm之间。载体元件5的长度是介于10mm和30mm之间,优选地介于15mm和25mm之间。在轴2中用于接收载体元件5的紧固器件的凹槽优选地具有平行于纵向轴线x的长度尺寸。[0438]以上在一般描述中描述了用于可以在本发明的上下文中应用的刷毛类型的示例。[0439]图63是处于未组装状态中的涂抹器装置1的实施例的零件的三维视图。基部元件19和轴2被制造为单独的零件,也单独地制造和单独地示出装刷毛的载体元件5。[0440]如上所述制造载体元件5。在注射模制过程中分开地制造轴2和基部元件19。如上所述,例如,通过打印过程,可以在模制之后进一步处理轴2。[0441]在轴2的进一步处理之后,轴2的近侧端部3通过将轴2的近侧端部部分插入基部元件19的凹槽191中而连接到基部元件19。凹槽191具有与轴2的形状相对应的横截面,使得轴2可以以形式配合的方式与基部元件19连接。轴2的自由端部被定义为远侧端部4。在基部元件19的后侧上,布置有螺纹20或另一个紧固器件,其应当用作用于把手或把柄部(未示出)的连接器件。在轴2的自由或远侧端部4处,设置有接收开口7,装刷毛的载体元件5将被引入所述接收开口7中。在较窄侧23处的轴2的上边缘8中,设置有优选地呈凹口形式的凹槽9。在轴2的较宽侧22中,设置有优选地呈通孔或狭槽形式的凹槽15,所述凹槽15应当与载体元件5的相对应紧固器件一起起作用。[0442]在图64中,示出图63的完成的涂抹器装置1。将基部元件19、轴2和装刷毛的载体元件5这三个零件组装起来并且构建与图20中所示的涂抹器类似的完成的涂抹器。[0443]图65至图67示出又一个本发明的涂抹器装置1。装刷毛的载体元件5已经被引入轴2中。轴2具有圆形/倒圆的横截面。刷毛元件6或刷毛区从轴2的远侧端部4突出。在轴2的近侧端部3处,布置有具有紧固器件20的基部元件19。在刷毛元件6之间,布置有流体出口45。如图67的根据图66中的线d-d得到的剖视图所示,流体出口45布置在流体通道46的远侧端部处。流体通道46从涂抹器介质(未示出)的罐或流体储器(其连接到基部元件19)到流体出口45建立流体连接。流体或涂抹器介质可以从罐或流体储器(未示出)通过流体通道46流到流体出口45。流体出口45被布置在刷毛元件或刷毛束6之间,从而流体可以直接地流到形成涂抹元件的刷毛元件6。刷毛元件或刷毛束6以与图32中所示的布置类似的帐篷形式布置。[0444]如图所示,流体通道46包括两个流体通道部461、462。在轴2内形成第一流体通道部461。第一流体通道部461或具有第一流体通道部461的流体通道46的段在轴2的近侧端部3处的直径df1大于在轴2的远侧端部4处的第一流体通道部461的直径df2。在第一流体通道部461中有台阶47,所述台阶47位于第一流体通道部461的靠近轴2的远侧端部4的三分之一处。第一流体通道部461在轴2的远侧端部4处与流体通道46的第二流体通道部462连通,所述第二流体通道部462被形成为载体元件5中的通孔51。在轴2的远侧端部4处,在接收开口7的凹陷部26中形成有管状延伸部48。第一流体通道部461以其较小的直径段延伸到管状延伸部48中。第一流体通道部461被布置在轴2内的中心处。第一流体通道部461的内壁和第二流体通道部462的内壁在管状延伸部48的边缘49处齐平,所述管状延伸部48的边缘49形成第一流体通道部461和第二流体通道部462之间的界面。第二流体通道部被布置在载体元件5内的中心处。载体元件5包括凹槽50,所述凹槽50的尺寸被设定成接收管状延伸部48。刷毛元件6的熔体毯30靠近凹槽50布置,使得熔体毯30不干扰管状延伸部48引入凹槽50中。在其它实施例中,载体元件5可以包括管状延伸部,其中第二流体通道部的一段延伸到管状延伸部中,并且轴2可以包括凹槽,所述凹槽的尺寸被设计成接收管状延伸部。在其它实施例中,轴或载体元件可以不包括用于接收管状延伸部的凹槽,并且载体元件的或轴的管状延伸部可以分别邻接在轴的或载体元件的平坦邻接面上。管状延伸部48的长度被设定为使得流体通道46延伸而没有泄漏到载体元件5。流体通道46由通孔51引导穿过载体元件5,由此在载体元件5的上侧27处形成流体出口45。在轴2的近侧端部处,流体通道46或流体入口52终止于基部元件19的内侧53中,所述内侧53形成螺纹20的凹入内侧。图67示出在刷毛元件6之间布置流体出口45。此外,可以看到,随着轴2和载体元件5两者相互压靠和紧密配合,建立起流体通道46的从轴2到载体元件5的通路。因此,流体通道46允许涂抹器介质从与基部元件19连接的罐通过轴2和载体元件5流到刷毛元件6。[0445]参考编号列表:[0446]1:涂抹器[0447]2:轴[0448]3:轴的近侧端部[0449]4:轴的远侧端部[0450]5:载体元件[0451]6:刷毛元件(第一类型)[0452]6a:刷毛元件(第二类型)[0453]6b:刷毛元件(第三类型)[0454]6’:刷毛束[0455]7:接收开口[0456]8:轴的上边缘[0457]9:在上边缘中的凹槽(凹口)[0458]10:载体元件的侧向突起(以及在未分离状态下的连接腹板)[0459]11:刷毛元件的自由端部[0460]12:刷毛元件的安装端部[0461]13:载体元件的中心开口[0462]13’:载体元件的凹槽/开口[0463]14:载体元件的紧固器件[0464]15:在轴远侧端部中的凹槽(狭槽/通孔)[0465]17:网格状结构[0466]18:框架[0467]19:基部元件[0468]191:凹槽[0469]20:螺纹[0470]21:支撑套环[0471]22:轴的较宽侧[0472]23:轴的较窄侧[0473]25:框架中的凹槽[0474]26:在轴的远侧端部中的凹陷部[0475]27:载体元件的上侧[0476]28:载体元件的后侧[0477]29:具有倒圆边缘的刷毛区[0478]30:熔体毯[0479]31:凹陷部的底部[0480]32:预定断裂点[0481]33:载体元件的侧壁[0482]34:具有矩形形状的刷毛区[0483]35:具有截锥的刷毛区[0484]36:具有锥形尖端的刷毛区[0485]37:具有倒圆边缘的刷毛区[0486]38:具有倒圆拐角的刷毛区[0487]39:具有波浪形倒角的刷毛区[0488]40:具有心轴状尖端的刷毛区[0489]41:具有带凹口的尖端的刷毛区[0490]42:具有分叉的尖端的刷毛区[0491]43:具有锯齿状尖端的刷毛区[0492]44:具有倒圆的尖端的刷毛区[0493]45:流体出口[0494]46:流体通道[0495]461:第一流体通道部[0496]462:第二流体通道部[0497]47:台阶[0498]48:管状延伸部[0499]49:边缘[0500]50:凹槽[0501]51:通孔[0502]52:流体入口[0503]53:内侧[0504]x:纵向轴线[0505]cco:中心开口的锥度[0506]cd:凹陷部的锥度[0507]crs:在轴的远侧端部中的凹槽的锥度[0508]ds:轴的深度[0509]dd:凹陷部的总深度[0510]dd1:凹陷部的第一深度[0511]dd2:凹陷部的第二深度[0512]df1:第一流体通道部的较大直径[0513]df2:第一流体通道部的较小直径[0514]dru:凹槽的上边缘的深度[0515]hfc:载体元件的紧固器件的高度[0516]hrs:在轴的远侧端部中的凹槽的高度[0517]lc:载体元件的长度[0518]lco:中心开口的长度[0519]ld:凹陷部的长度[0520]lfc:载体元件的紧固器件的长度[0521]lgs:网格状结构的长度[0522]lrs:在轴的远侧端部中的凹槽的长度[0523]ls:轴的长度[0524]wc:元件载体的宽度[0525]wco:中心开口的宽度[0526]wd:凹陷部的宽度[0527]wgs:网格状结构的宽度[0528]wru:凹槽的上边缘的宽度[0529]ws:轴的宽度[0530]wsc:支撑套环的宽度[0531]tc:载体元件的厚度[0532]tmc:熔体毯的厚度[0533]tpc:载体元件的突起的厚度[0534]tws:轴的壁厚[0535]twc:载体元件的厚壁

本文地址:https://www.jishuxx.com/zhuanli/20240615/81678.html

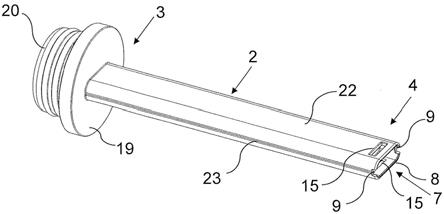

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。