刷子清洁元件及其制造方法与流程

- 国知局

- 2024-07-11 17:01:44

1.本发明涉及一种制造刷子清洁元件的方法。更具体地,本发明涉及使用热熔粘合剂技术的用于真空吸尘器刷棒的刷子清洁元件。背景技术:2.多年来,真空吸尘器被用来清洁住宅或办公空间。根据多种不同的标准,针对特定市场开发真空吸尘器。真空吸尘器的喷嘴配备有附接到刷棒的刷子材料,所述刷子材料使得能够从地板上清除灰尘和污垢。刷子材料也由其它清洁设备用于清洁电子机器或机械机器。3.期望将两种或两种以上不同的刷子材料组合以形成刷子的清洁元件。可以优化每种材料的独特特性,例如长丝刚度、饰边长度、材料磨蚀性和水分吸收,以改善清洁性能。4.然而,接合两种或两种以上不同的刷子清洁材料具有挑战。实现良好清洁性能的一个壁垒是由于所采用的粘结技术。在现有技术的工艺中,使用锁紧缝合将刷子材料缝合在一起以制造期望的刷子材料。5.缝合过程存在许多质量和可靠性问题。为了接合两个表面,在两种材料之间施加不均量的张力。这产生了通常被称为挂绳效应(roping effect)的凹凸不平的、不均匀的和波状的表面。挂绳效应影响将刷子材料均匀地固定到刷棒的后续过程。6.当将基底固定到真空清洁刷棒上并实际使用,刷棒就必须经受多种操作情况,例如刷棒遭遇以数千转/分(rpm)测量的高离心力。而且,真空吸尘器将用于其中存在各种类型的粉尘颗粒和碎屑的脏环境中。此外,刷子元件/刷条将暴露于湿表面和家用化学品。单独作用或组合作用的所有这些因素将损害刷子元件/刷条的质量和可靠性。7.刷子元件的锁紧缝合也引起针头刺穿刷子材料的晶粒的高应力点。结合挂绳效应,由于高离心力、碎屑或污垢的积聚或暴露于湿气和化学品,这种结构性损坏会随时间恶化。随着时间的推移,这些损坏将弱化接缝并最终使刷子清洁元件脱落。8.鉴于上述问题,需要持续改进刷子以克服与当前技术相关的性能问题。技术实现要素:9.因此,本发明提供了一种制造刷子的方法。该方法包括以下步骤:将至少一个胶带施加在多个刷子材料的每个上;从待粘结的所述多个刷子材料的每个上移除胶带;将刷子材料组装为多个轮廓;热压刷子材料以粘结成具有固定接合部的单件;并将已粘结的材料固定到刷棒。10.在一个有利方面,本发明通过提供使用热熔压敏粘合剂获得的具有高粘结强度的刷子来解决质量和可靠性问题。所形成的接合部具有更强的剪切和t形剥离粘结(t-peel bond)和抗蠕变性。11.在另一个有利方面,该刷子提供更好的抗湿性和抗碎屑性,因为在接合部没有间隙。12.此外,使用热熔粘合剂更为美观,因为在基底上不存在可见的痕迹。当下缝合工艺的情况下,在基底表面上存在可见的缝合痕迹和线状件。此外,本方法能够实现更稳健的制造工艺,因为生产周期时间更短、材料损耗更少、质量检查标准更简单。附图说明13.图1示出了描绘根据本发明实施例的刷子制造工艺的工艺流程图。14.图1a示出了描绘根据本发明实施例的制造刷子的方法的流程图。15.图2示出了根据本发明实施例的要施加在刷子材料上的热熔粘合剂条。16.图3示出了根据本发明实施例的用于制造刷子的刷子材料制备。17.图3a示出了根据本发明实施例的刷子材料卷轴。18.图3b示出了根据本发明实施例的堆叠在一起的多个刷子材料。19.图4示出了根据本发明实施例的热熔压敏粘合剂生产机器组件。20.图5示出了根据本发明实施例的热熔压敏粘合剂生产机器组件的正视图。21.图6和图6a提供了根据本发明实施例的预粘结刷子材料。22.图7示出了根据本发明实施例的刷子材料的脱带(de-taping)。23.图8示出了根据本发明实施例的用于粘结刷子材料的如辊子的粘结元件的正视图。24.图8a示出了根据本发明实施例的用于粘结刷子材料的如辊子的粘结元件的透视图。25.图8b示出了根据本发明实施例的已粘结刷子材料的透视侧视图。26.图9示出了根据本发明实施例的以多个轮廓/构造中的第一轮廓组装的已粘结刷子材料。27.图10示出了根据本发明实施例的以多个轮廓/构造中的第二轮廓组装的已粘结刷子材料。28.图11示出了根据本发明实施例的以多个轮廓/构造中的第三轮廓组装的已粘结刷子材料。29.图12示出了根据本发明实施例的以多个轮廓/构造中的第四轮廓组装的已粘结刷子材料。30.图13示出了根据本发明实施例的粘结后修整器和剪切测试。31.图14示出了根据本发明实施例的放置在刷棒上以制造刷子的刷子材料。具体实施方式32.本发明的各种实施例提供了刷子清洁元件和用于制造刷子的方法。以下描述提供了在附图中示出的本发明的某些实施例的具体细节,以便透彻理解所述实施例。然而,应当认识到,本发明可以在另外的实施例中被反映,并且可以在没有以下描述中的一些细节的情况下实践本发明。33.现在将参考附图更充分地描述包括示例实施例的各种实施例,附图中示出了本发明的各种实施例。然而,本发明可以以不同的形式体现,并且不应该被解释为限于本文阐述的实施例。相反,提供这些实施例以便本公开会是透彻和完整的,并且会向本领域技术人员充分传达本发明的范围。在附图中,为了清楚起见,部件的尺寸可能被扩大。34.将理解,当元件或层被称为在另一元件或层“上”、“连接到”或“联接到”另一元件或层时,该元件或层可直接在另一元件或层或可存在的中间元件或层上、连接到或联接到另一元件或层或可存在的中间元件或层。如本文所使用的,术语“和/或”包括相关联的所列出项中的一个或多个的任何和所有组合。35.为了便于描述,本文可以使用诸如“条”、“刷子”、“清洁元件”等的空间相对术语来描述如图中所示的一个元件或特征与另一个(或多个)元件或特征的关系。应当理解,除了图中所示的方位外,空间相对术语旨在包含使用中或操作中的结构的不同方位。36.本文中所描述的实施例涉及平面图和/或横截面图作为理想示意图。因此,可以根据简单的组装或制造技术和/或公差来修改视图。因此,示例实施例不限于视图中所示的那些实施例,而是包括基于组装过程形成的构造的变型。因此,附图中例示的区域具有示意性性质,附图中所示的区域的形状例示了元件的具体形状或区域,并且不限制包括示例实施例的各种实施例。37.如本文所公开的示例实施例的主题以特定的方式描述以满足法定要求。然而,描述本身并不旨在限制本专利的范围。相反,发明人已经设想,所要求保护的主题还可以结合其他技术以其他方式体现,以包括与本文件中描述的特征相似的不同特征或特征组合。通常,包括示例实施例的各种实施例涉及刷子清洁元件和制造刷子的方法。38.本发明是制造更高质量和更可靠的刷子元件的一系列制造步骤。该工艺包括针对粘结工艺单独制备的不同的刷子元件。首先,将长条的热熔粘合剂施加在刷子元件的预定位置上。然后将刷子元件脱带以暴露粘性粘合剂。两个或两个以上刷子元件以各种期望的构造粘结在一起。然后,刷子元件经受热压工艺,其中施加高温和压力以永久地粘结刷子元件。随后,使用定制的切割夹具修整掉多余的材料,并且执行缺陷检查。最后,将刷子清洁元件附接到真空吸尘器刷棒。39.参考图1,示出了描绘根据本发明实施例的刷子制造工艺的工艺流程图100。该工艺包括刷子原材料制备102,放置、对准和偏移刷子材料的预粘结过程104,刷子材料脱带和施加热和压力的粘结过程106,修整多余刷子材料,检查和测试刷子材料的粘结后过程108以及将刷子材料组装在刷棒上110。40.在示例性实施例中,如图1a所示,提供了描绘刷子制造方法的流程图100a。该方法包括将至少一个胶带施加在多个刷子材料的每个上的步骤s102a。在s104a中,从要被粘结的多个刷子材料的每个上移除胶带。在106a中,将刷子材料组装为多个轮廓。在s108中,热压刷子材料以用于粘结成具有固定接合部的单件,并且在s110a中,将已粘结材料固定到刷棒。41.在一个实施例中,多个刷子材料中的一个或多个是不同材料。42.在一个实施例中,使用压辊和加热器将布置为多个轮廓的不同材料的刷条粘结在一起,所述压辊和加热器以0.25~0.75mpa的压力和115~145摄氏度范围内的温度软化和熔化粘合剂。43.在一个实施例中,使用定制的夹具和设备将由以多种构造粘结的不同刷子材料组成的完整刷条附接到刷棒。44.在一个实施例中,要施加在刷子材料上的热熔粘合剂条在图2中示出。粘合剂包括顶部覆盖带202、底部覆盖带204、热熔粘合剂层206、粘合剂规格尺寸(gauge)208和粘合剂宽度210。45.在一个实施例中,用于制造刷子的刷子材料在图3中示出。刷子材料300包括基座302和清洁表面304。46.在相关实施例中,刷子材料卷轴300a在图3a中示出。47.在另一相关实施例中,多个刷子材料300b堆叠在一起,如图3b所示。刷子材料示出了纬纱306、第一绕线308和第二绕线310。48.参照图4,示出了根据本发明实施例的热熔压敏粘合剂生产机器组件400。机器组件400包括:热熔粘合剂卷轴402;通过上辊406a、下辊406b、底部覆盖带408移动的热熔粘合剂条双面胶带404;在包含加热元件412和条进给机构414的供应引导件之间通过的热熔粘合剂无覆盖带410;在上辊418a和下辊418b之间通过的热熔粘合剂416;刷子材料卷轴420条,其在上辊418a和下辊418b之间通过,使得热熔粘合剂416施加在刷子材料卷轴条上,以形成预粘结好的刷子材料422条卷绕从而形成卷轴424。49.在一个实施例中,胶带是在特定位置施加在例如聚酰胺或pan的各种刷子材料上的各种尺寸、物理特性和形状的聚氨酯胶带。50.参照图5,根据本发明的实施例示出了热熔压敏粘合剂生产机器500的正视图。该机器包括粘合剂分配喷嘴502、第一防护导轨504和第二防护导轨506、平台508、粘合剂着陆区510、粘合剂边缘区512和机器上的刷子材料514。51.在一个实施例中,图6和图6a示出了预粘结刷子材料(600、600a)。预粘结提供刷子清洁表面602、刷棒附接表面/刷子基座604、热熔压敏粘合剂606以及粘合剂粘结到的表面608。此外,预粘结好的材料(600a)包括刷子清洁表面纬纱(602a)、刷子刷毛(604a)、刷子基座绕线(606a)、车线(608a)和热熔压敏粘合剂粘结位置(610a)。52.参照图7,根据本发明的实施例示出了刷子材料的脱带(700)。脱带包括胶带702、刷子材料704和热熔粘合剂粘性表面706。使用脱带夹具和设备来移除施加在多个刷子材料上的每个胶带覆盖膜。53.在一个实施例中,参照图8、图8a和图8b,提供了用于接合多个刷子材料的粘结(800、800a、800b)元件。粘结包括第一辊(802、802a)、第二辊(804、804a)、在第一辊和第二辊之间的第一刷子材料(806、806a)和第二刷子材料(808、808a)。第一辊和第二辊使得第一刷子材料和第二刷子材料能够粘结以形成单件(810)。54.在示例性实施例中,刷子材料以多种轮廓(900、1000、1100、1200)粘结,即具有如图9、图10、图11和图12所示的各种构造。粘结处理提供粘结到第二刷子材料(904、1004、1104、1204)的第一刷子材料(902、1002、1102、1202)以形成热熔粘合剂接合部(906、1006、1106、1206)。将多个刷条中的两个或更多个组装为多个轮廓包括诸如彼此平行或垂直或倾斜角度或其他几何布置的构造。55.在一个实施例中,已粘结的刷子材料被修整和剪切(1300),如图13所示,为工作平台提供修整器组件,用于将条带切割成本发明的期望尺寸。修整包括被构造成修整多余的刷子材料条的修整刀片1302、修整好的边角1304和在彼此相反的方向上施加的剪切力30n。使用定制的修整夹具和设备获得通过修整的材料的期望尺寸。56.在一个实施例中,参照图14,刷子1400设置有第一刷子材料1402、粘结到第一刷子材料并放置在刷棒1406上的第二刷子材料1404。57.在本发明的一个方面中,从薄膜辊上退绕载体薄膜。两侧都具有热熔粘合剂。从生产机器中挤出材料。一侧使覆盖膜被移除以暴露粘性表面。相反的表面仍然具有完整的覆盖膜。胶带的暴露侧被放置在刷子基底的期望位置上。仍然以薄膜材料覆盖的相反表面要用于粘结第二刷子基底。当预先确定的刷子基底表面被粘合剂薄膜覆盖时,完成第一过程。热熔粘合剂生产设备具有挤出装置、用于薄膜辊的张紧和循环的辊、冷却装置和加热装置。58.应理解,本文中所采用的措辞或术语是出于描述而非限制的目的。因此,虽然已经根据优选实施例描述了本文的实施例,但是本领域技术人员将认识到,可以在权利要求书的精神和范围内通过修改来实践本文的实施例。

本文地址:https://www.jishuxx.com/zhuanli/20240615/81923.html

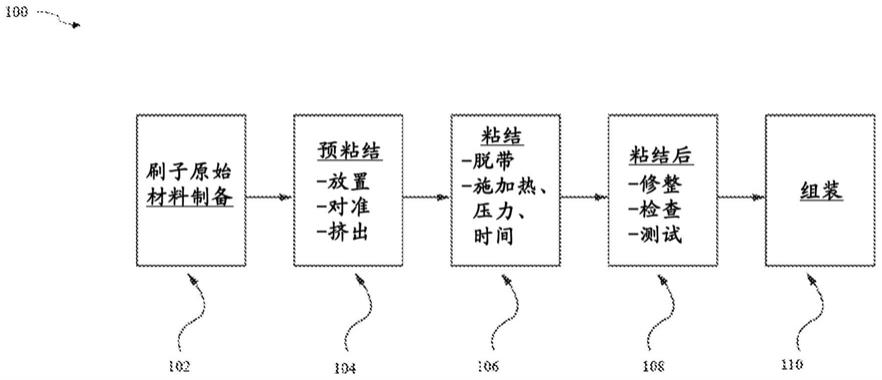

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。