一种鬃毛分切、种植方法与流程

- 国知局

- 2024-07-11 17:07:09

1.本发明属于鬃毛加工领域,特别涉及到了鬃毛分切、种植。背景技术:2.鬃毛为用于制造毛刷和抛光用品的重要原料;现有的鬃毛的种植,多为直接将鬃毛束粘上胶水后种植在刷子/刷盘等结构的种植槽孔内,然而该种种植方法速度比较慢,种植时鬃毛损耗较大,不良品比较多,不好操作。3.如在公开文件1公开了一种毛刷的制作方法,它包括:1.选择等长的猪刷毛,将猪刷毛进行热处理;2.将热处理好的猪刷毛整理成刷毛束(2),将刷毛束(2)的根部插入刷毛箍套(1)内,在刷毛束(2)根部的端头进行蘸胶,然后晾干进行半固化,刷毛束(2)与刷毛箍套(1)初步连接;3.将刷毛箍套(1)放入挤压装置,通过挤压装置对刷毛箍套(1)进行挤压,使刷毛束(2)与刷毛箍套(1)紧密连接;4.再将挤压后的刷毛束(2)与刷毛箍进行晾晒完全固化。在该公开文件1中,其制作方法就存在有现有技术的缺陷;其刷毛的种植方法,不仅效率低下,且每次都需要消耗刷毛箍套,浪费材料;无法保证每次所生产出来的刷毛束尺寸一致,会致使成品不良品更多。技术实现要素:4.为了解决上述问题,本发明的首要目的在于提供一种鬃毛分切、种植方法,该方法通过将大量鬃毛进行整理整齐堆放后粘胶水固定,并通过分切形成多个标准的鬃毛束,可以增加生产加工的效率,并且避免浪费。5.为了实现上述目的,本发明的技术方案如下。6.一种鬃毛分切、种植方法,其特征在于,该方法包括有,7.步骤1:将鬃毛装入夹具,通过夹具将其进行固定压紧形成鬃毛块半成品;8.步骤2:将装有鬃毛块半成品的夹具底侧浸入至胶水中,待胶水固化后,鬃毛块半成品形成为鬃毛块;9.步骤3:将鬃毛块经过横向分割和纵向分割,松开夹具后,鬃毛块形成为复数块鬃毛束;10.步骤4:将鬃毛束植入至安装体上。在该方法中,通过将大量鬃毛装入夹具进行挤压固定,使得所形成的鬃毛块上鬃毛密度更加密集,且可以保证所形成的鬃毛块的鬃毛更加整齐,品质更好;且因为鬃毛是通过夹具粘胶水固定生成鬃毛块的,使得鬃毛块的尺寸由夹具的尺寸限定,可以制作尺寸更大的鬃毛块,并将大尺寸鬃毛块通过后续分切来生成为多个鬃毛束,可一次制作出大量的鬃毛束,加工效率更高,且所分切出来的鬃毛束尺寸均匀,可以减少因为尺寸不均匀而造成的不良品,减少浪费;并且该过程中的夹具等结构均可以重复利用,可避免资源浪费。11.进一步的,在步骤1中,具体为,将鬃毛装入治具中,通过治具将其装入至夹具中,并通过夹具将其进行固定压紧形成鬃毛块半成品。通过治具将鬃毛装入夹具的设置,在保证鬃毛可以更加整齐的装入夹具的同时,使得加工效率更高。12.进一步的,通过治具多次将鬃毛装入夹具,使夹具中固定压紧有多块鬃毛块半成品。一个夹具可以生成多个鬃毛块的设置,既保证了一次分切所形成的鬃毛束的数量,又可以更稳定的固定夹紧鬃毛。13.进一步的,夹具固定压紧鬃毛形成鬃毛块半成品之后,多次拍打鬃毛块半成品上侧,将鬃毛块半成品内鬃毛拍打整齐。14.进一步的,在步骤2中,具体为:在称重台上放置有胶水盘,在胶水盘内放入胶水,将装有鬃毛块半成品的夹具放在胶水盘上,使其底侧浸入至胶水中,待胶水固化后,鬃毛块半成品形成为鬃毛块。胶水盘设置在称重台,可以保证每次放入的胶水的精度,使得形成的鬃毛块的质量更好。15.进一步的,在步骤3中,具体为:拍打夹具内的鬃毛块,使得鬃毛块底侧突出于夹具底侧后,将鬃毛块底侧经过横向多刀具分割和纵向多刀具分割,松开夹具后,鬃毛块形成为复数块鬃毛束。将鬃毛块拍打突出与夹具底侧后,可以更加方便的对其进行分切。16.进一步的,在步骤4中,安装体为刷筒;在将鬃毛束植入在刷筒上之后,将刷筒旋转,并对刷筒侧面鬃毛进行切割,以将刷筒侧面鬃毛高度切割整齐。该过程,可以将刷筒侧面鬃毛切割整齐,并且刷筒旋转的时候,可以将碎毛、粉尘甩出,使得形成的成品质量更好。17.进一步的,在步骤4中,安装体为刷盘;在将鬃毛束植入在刷盘上之后,旋转刷盘,并对刷盘上方进行吸除碎毛、粉尘。该过程,对刷盘的上方鬃毛部分吸除碎毛、粉尘时,刷盘旋转同步旋转,可以将碎毛、粉尘甩出,使得对刷盘上的碎毛、粉尘的清除更加干净,使得刷盘的成品质量更好。18.进一步的,在步骤4中,安装体为刷盘;在将鬃毛束植入在刷盘上之后,旋转刷盘并对刷盘上侧鬃毛进行切割,以将刷盘上侧鬃毛高度切割整齐,在切割的同时对刷盘上方进行吸除碎毛、粉尘。该过程,可以将刷盘上侧鬃毛切割整齐,并且切割的同时对碎毛、粉尘进行吸除,且刷筒旋转的时候,还可以将碎毛、粉尘甩出,使得形成的成品质量更好。19.本发明的有益效果在于,在该方法中,通过将大量鬃毛装入夹具进行挤压固定,使得所形成的鬃毛块上鬃毛密度更加密集,且可以保证所形成的鬃毛块的鬃毛更加整齐,品质更好;且因为鬃毛是通过夹具粘胶水固定生成鬃毛块的,使得鬃毛块的尺寸由夹具的尺寸限定,可以制作尺寸更大的鬃毛块,并将大尺寸鬃毛块通过后续分切来生成为多个鬃毛束,可一次制作出大量的鬃毛束,加工效率更高,且所分切出来的鬃毛束尺寸均匀,可以减少因为尺寸不均匀而造成的不良品,减少浪费。附图说明20.图1是鬃毛固定装置固定框和底板的结构示意图。21.图2是鬃毛固定装置固定框的结构示意图。22.图3是装有鬃毛a的装载盒的结构示意图。23.图4是装载盒的结构示意图。24.图5是分切装置的第一视角的结构示意图。25.图6是分切装置的第二视角的结构示意图。26.图7是分切装置的第三视角的结构示意图。27.图8是旋转切毛装置的结构示意图。28.图9是旋转切毛装置的切割组件结构示意图。29.图10是旋转清理装置的结构示意图。30.图11是旋转清理装置的第一旋转驱动组件和第一旋转台的结构示意图。31.图12是具有切毛结构的清理装置的结构示意图。32.图13是具有切毛结构的清理装置的第二旋转台、第二旋转驱动组件、位移驱动组件的结构示意图。33.图14是具有切毛结构的清理装置的切刀机构的结构示意图。具体实施方式34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。35.一种鬃毛分切、种植方法,其特征在于,该方法包括有,36.步骤1:将大量鬃毛装入夹具,通过夹具将其进行固定压紧形成鬃毛块半成品;37.步骤2:将装有鬃毛块半成品的夹具底侧浸入至胶水中,待胶水固化后,鬃毛块半成品形成为鬃毛块;38.步骤3:将鬃毛块经过横向分割和纵向分割,松开夹具后,鬃毛块形成为复数块鬃毛束;39.步骤4:将鬃毛束植入至安装体上。40.其中安装体可以包括有刷盘和刷筒。41.在本实施例中,在步骤1中,具体为,将鬃毛装入治具中,通过治具将其装入至夹具中,并通过夹具将其进行固定压紧形成鬃毛块半成品。42.在本实施例中,通过治具多次将鬃毛装入夹具,使夹具中固定压紧有多块鬃毛块半成品。43.在本实施例中,夹具固定压紧鬃毛形成鬃毛块半成品之后,多次拍打鬃毛块半成品上侧,将鬃毛块半成品内鬃毛拍打整齐,可使得其底部全部沾到胶水;拍打用不锈钢板或者塑钢板拍打。44.在本实施例中,在步骤2中,具体为:在称重台(电子秤)上放置有胶水盘,在胶水盘内放入胶水170g,胶水均匀地铺在胶水盘上,并快速地将装有鬃毛块半成品的夹具放在胶水盘上,使其底侧浸入至胶水中,待胶水固化后,鬃毛块半成品形成为鬃毛块。45.在本实施例中,在步骤3中,具体为:将夹具两侧进行支撑,使夹具对应鬃毛块处的位置悬空,拍打夹具内的鬃毛块,使得鬃毛块底侧突出于夹具底侧3㎜后,将鬃毛块底侧经过横向多刀具分割和纵向多刀具分割,松开夹具后,鬃毛块形成为复数块鬃毛束。并且人工检查复数块鬃毛束是否完全分开,没有分离的手动分离。拍打用不锈钢板或者塑钢板拍打。46.在本实施例中,在步骤4中,安装体为刷筒;在将鬃毛束植入在刷筒上之后,将刷筒旋转,并对刷筒侧面鬃毛进行切割,以将刷筒侧面鬃毛高度切割整齐。47.在本实施例中,在步骤4中,安装体为刷盘;在将鬃毛束植入在刷盘上之后,旋转刷盘,并对刷盘上方进行吸除碎毛、粉尘。48.在本实施例中,在步骤4中,安装体为刷盘;在将鬃毛束植入在刷盘上之后,旋转刷盘并对刷盘上侧鬃毛进行切割,以将刷盘上侧鬃毛高度切割整齐,在切割的同时对刷盘上方进行吸除碎毛、粉尘。49.参见图1-4,夹具具体为鬃毛固定装置,该鬃毛固定装置包括有固定框组件a1和底板a2,固定框组件a1包括有固定框a11、复数个挤压件a12,固定框a11内形成有容纳空腔a13,容纳空腔a13贯通固定框a11上下两侧,固定框a11可拆卸式设置在底板a2上,容纳空腔a13左右两侧均设置有滑动槽a14,复数个挤压件a12均活动设置在容纳空腔a13内,且挤压件a12左右两端分别活动设置在容纳空腔a13左右两侧的滑动槽a14内,固定框a11左右两侧均设置有复数个贯通至滑动槽a14内的锁紧孔,锁紧孔内活动设置有用于锁紧挤压件a12的锁紧件a15。50.在步骤1中,将大量的鬃毛装入至容纳空腔a13内后,通过将挤压件a12活动以固定压紧鬃毛,形成鬃毛块半成品,并将挤压件a12通过锁紧件a15锁紧。51.具体的,将大量鬃毛放置在容纳空腔a13前侧内,然后通过推动第一个挤压件a12,第一个挤压件a12在容纳空腔a13内活动,并且挤压在容纳空腔a13前侧处的鬃毛上,将鬃毛进行压紧,此时通过活动锁紧孔上的锁紧件a15,以锁紧此时的第一个挤压件a12的位置,以达到固定鬃毛形成第一个鬃毛块半成品;再继续将鬃毛放入容纳空腔a13内,继续通过活动第二个挤压件a12挤压鬃毛,鬃毛在两个挤压件a12之间的挤压下被压紧,此时继续锁紧第二个锁紧件a15,以达到固定鬃毛形成第二个鬃毛块半成品。重复上述过程,可以固定鬃毛形成更多鬃毛块半成品。52.锁紧件的锁紧原理:挤压件a12两端可以设置有与锁紧件a15对应的孔位,锁紧件a15通过挤压件a12上的孔位锁紧挤压件a12;也可以是在挤压件a12压紧鬃毛块半成品之后,锁紧件a15在锁紧孔内活动,此时鬃毛块半成品和锁紧件a15分别抵持在挤压件a12两侧,以锁紧该挤压件a12。53.在本实施例中,容纳空腔a13包括有手持空腔a131和由复数个挤压件分隔的挤压空腔a132。挤压件a12具体可以为4根,挤压空腔a132为四个。挤压空腔a132即为鬃毛块半成品/鬃毛块所在的位置。手持空腔a131的设置,可以在搬运固定框a11的时候更加方便。54.在本实施例中,底板a2左右两侧均设置有承托块a21,固定框a11左右两侧分别设置在底板a2左右两侧的承托块a21上,以使底板a2和固定框a11底侧之间形成有避让间隙。避让间隙的设置,使得鬃毛放入在固定框的挤压空腔a132内时,其底部可以超出固定框a11的底侧,在后续浸胶水的时候,能够保证鬃毛块半成品底侧充分浸入胶水。55.在本实施例中,承托块a21侧边固定设置有侧防脱部a22,固定框a11左右两侧的底侧面分别可拆卸式抵持在底板a2左右两侧的承托块a21上,固定框a11左右两侧的外侧面分别可拆卸式抵持在底板a2左右两侧的侧防脱部a22上;底板a2前侧设置有前防脱部a23,固定框a11前侧面抵持在前防脱部a23上。侧防脱部和前防脱部的设置,在挤压挤压件a12时,可以保证固定框位置不会晃动。在该装置中,底板和固定框之间并无固定关系。56.在本实施例中,治具具体为装载盒a3,装载盒a3内设置有贯穿装载盒a3上侧和前端的装载空腔a31,装载空腔a31与挤压空腔a132适配,装载空腔a31内活动设置有推毛件a32,装载盒a3前侧可拆卸式设置有拆装块a33。在步骤1中,通过将大量鬃毛放入至装载盒a3的装载空腔a31内,然后通过拆除拆装块a33,通过推毛件a32推动装载空腔a内的鬃毛,将鬃毛推入至挤压空腔a132内,完成挤压空腔a132内的鬃毛装入,此时再通过挤压件a12的挤压以形成鬃毛块半成品;该装载盒a3的设置,使得挤压空腔a132内鬃毛装入更加方便,可以进一步的提高加工效率。57.在本实施例中,装载空腔a31前端两侧均设置有拆装凹槽a34,拆装块a33两侧均可拆卸式滑动设置在装载空腔a31两侧的拆装凹槽a34内。58.在本实施例中,推毛件a32包括有立板a321、推毛底板a322和两块侧板a323,推毛底板a322固定设置在立板a321底侧,两块侧板a323分别设置在立板a321左右两侧,且侧板a323后侧和底侧分别与立板a321和推毛底板a322固定。59.参见图5-7,在步骤3中,对鬃毛块进行切割的为分切装置,该分切装置包括有第一机架,所述第一机架b1上侧设置有x轴驱动组件b6、第一安装架b2,所述x轴驱动组件b6固定设置在第一机架b1上,且x轴驱动组件b6与第一安装架b2驱动连接,所述第一安装架b2活动设置在第一机架b1上,所述第一安装架b2内设置有贯通第一安装架b2上下两侧的安装空腔b21,固定框与安装空腔b21为可拆卸式连接;所述第一机架b1上还设置有分切切刀驱动组件b4和复数个分切切刀b5,所述分切切刀驱动组件b4与复数个分切切刀b5驱动连接,复数个分切切刀b5穿过第一机架b1上侧显露于外,复数个分切切刀b5均与安装在安装空腔b21内的固定框a11上的鬃毛块位置对应,且第一安装架b2底部与第一机架b1之间形成有避让分切切刀b5的切割间隙。在步骤3中,将装有鬃毛块的固定框a11安装在安装空腔b21内,通过x轴驱动组件b6驱动第一安装架b2在x轴方向运动,进而使得鬃毛块底侧经过复数个分切切刀b5(即为步骤3中刀具),分切切刀b5切割从安装空腔b21底侧显露出的鬃毛块,而因为第一安装架b2底部与第一机架b1之间形成有切割间隙的设置,使得分切切刀b5不会触碰到第一安装架b2。待x轴方向切割完成之后,将固定框a11从安装空腔b21拆除并旋转方向,再次安装在安装空腔b21内,并再次进行切割;经过两次切割,使得鬃毛块完成横向和纵向方向的切割;为了实现上述效果,固定框a11整体为正方体。60.具体的,分切切刀驱动组件b4为现有技术,如优选为分切切刀驱动电机和分切驱动轴,分切驱动轴固定在分切切刀驱动电机输出轴上,复数个分切切刀b5固定套接在分切驱动轴上。或者分切切刀驱动组件b4也可以是分切切刀驱动电机和其他的传动机构的组合。61.进一步的,所述x轴驱动组件b6包括有x轴电机b61和x轴丝杆b62,所述x轴电机b61固定设置在第一机架b1上,所述x轴丝杆b62固定设置在x轴电机b61的输出轴上,所述x轴丝杆b62与第一安装架b2传动连接。x轴电机驱动x轴丝杆转动,以带动第一安装架在x轴上进行移动。62.进一步的,所述第一机架1上设置有x轴滑轨b63,所述第一安装架b2活动设置在x轴滑轨b63上。第一安装架设置在x轴滑轨上,以使第一安装架底部与机架之间形成有避让分切切刀的切割间隙。63.进一步的,所述第一机架1包括有y轴驱动组件b7和y轴移动板b8,所述分切切刀驱动组件b4和复数个分切切刀b5均设置在y轴移动板b8上,且复数个分切切刀b5均穿过y轴移动板b8显露于外;所述y轴移动板b8活动设置在第一机架b1上,所述y轴驱动组件b7固定设置在第一机架b1上,且y轴驱动组件b7与y轴移动板b8驱动连接。y轴驱动组件b7为现有技术,如采用伺服电机和丝杆构成,或者采用伺服电机、皮带和皮带轮构成。y轴驱动组件带动y轴移动板在y轴方向进行移动,此时y轴移动板带动着分切切刀和分切切刀驱动组件在y轴方向移动;可以通过该结构设计,可以将猪鬃块分切为更小的鬃毛束。64.进一步的,所述y轴移动板b7和第一机架b1之间设置有y轴滑轨b71。65.进一步的,所述第一安装架b2的安装空腔b21侧边设置有固定部b22,所述固定框底侧侧边抵持在固定部b22上,所述第一安装架b2的上侧设置有压紧条(图未示),所述压紧条抵持在固定框上侧。66.进一步的,所述第一安装架2两侧设置有压紧槽b23,所述压紧条两端分别可拆卸式设置在第一安装架b2两端的压紧槽b23内,且所述第一安装架b2上还设置有贯通至压紧槽b23的压紧孔b24,所述压紧孔b24上活动设置有用于压紧压紧条的压紧螺丝。67.进一步的,所述第一安装架b2侧边活动设置有锁紧螺丝b25,所述锁紧螺丝b25贯穿至安装空腔b21,且所述锁紧螺丝b21顶端与固定框侧面对应。锁紧螺丝活动之后,可以抵持在固定框侧面,以辅助锁紧固定框。68.参见图8-9,在安装体为刷筒时,切割刷筒侧面的结构为旋转切毛装置,该装置包括有第二机架c1,第二机架c1上可旋转式活动设置有用于安装刷筒的第一旋转轴c2,第一旋转轴c2上连接有用于驱动第一旋转轴旋转的驱动件,且第二机架上还设置有切割组件c3,切割组件c3位于第一旋转轴c2下方,以与第一旋转轴c2对应。且第一旋转轴c2上还设置有用于安装刷筒的固定结构c21,通过该固定结构c21限制刷筒c2不能相对第一旋转轴c2转动,具体的限制方法和结构为现有技术。69.在步骤4中,将鬃毛束植入至刷筒上(筒状结构),通过将刷筒安装在第一旋转轴c上,此时刷筒底侧对着切割组件c3,再通过驱动件驱动第一旋转轴c转动,进而带动着刷筒转动,在刷筒转动时,切割组件c3同步切割刷筒侧面的鬃毛,切除过长的鬃毛,降低刷筒外侧的鬃毛长度误差;且在刷筒旋转时,将刷筒外侧的粉尘、碎毛等废物甩出。具体的,如何将刷筒安装固定在第一旋转轴c上的设置为现有技术;如通过在第一旋转轴c和刷筒上同时设置有对应的锁紧孔位,通过螺丝等锁紧结构将刷筒锁紧固定在第一旋转轴c上;或者通过在第一旋转轴c上设置有卡位,使得刷筒可以相对第一旋转轴c上下运动,限定其相对第一旋转轴c旋转运动,以实现第一旋转轴c带动刷筒旋转。即,将刷筒安装固定在第一旋转轴c上的技术为常规技术,不限定上述方法。70.在本实施例中,驱动件为第一手轮,手轮固定设置在第一旋转轴c2上。第一手轮可以让使用者通过手动带动第一旋转轴旋转,使得该装置结构更加简单,成本更低。同时,该第一手轮可以替换为电动机,电动机安装在机架上后与驱动轴连接,自动驱动第一旋转轴旋转。71.在本实施例中,切割组件c3包括有旋转切刀组件和第一切刀驱动电机c32,第一切刀驱动电机c32与旋转切刀组件驱动连接;第一切刀驱动电机驱动旋转切刀组件旋转,进而实现对刷筒侧边的鬃毛切割。72.旋转切刀组件包括有第一切刀c31和第一切割辅助轴c33,第一切割辅助轴c33侧面设置有第一切割翅片c34;切割组件c3具体还包括有第一切割壳体c35,第一切割壳体c35固定在第二机架c1上,第一切割辅助轴c33可旋转式设置在第一切割壳体c35内,第一切割壳体c35设置有用于显露第一切割翅片c34的第一切割口c36,且第一切割翅片c34通过第一切割口c36与第一切刀c31对应;且第一切割辅助轴c33一端贯穿第一切割壳体c35以通过皮带、皮带轮与第一切刀驱动电机c32驱动连接。该实施例为第一切割辅助轴c33旋转,通过第一切割翅片与第一切刀的相对配合,进行切割。73.在本实施例中,第二机架c1包括有第一支撑架c11和第二支撑架c12,第一支撑架c11固定设置在第二机架c1一侧,第一旋转轴c2一端可旋转式设置在第一支撑架c11上;第二支撑架c12一侧铰接设置在第二机架c1另一侧,且第二支撑架c12设置有用于承载第一旋转轴c2另一端的支撑件c13,第一旋转轴c2另一端与支撑件c13对应。在驱动件驱动第一旋转轴旋转时,第一旋转轴两端通过第一支撑件、第二支撑架的支撑件支撑,使得第一旋转轴在旋转时更加稳定;驱动件是位于第二支撑架外侧的,第二支撑架不影响驱动件的工作。在需要拆装刷筒时,通过旋转第二支撑架,使得第一旋转轴另一端脱离支撑件,将刷筒从第一旋转轴另一端处拆除/安装。74.在本实施例中,第二机架c1另一侧固定设置有铰接轴c14,第二支撑架c12一侧铰接设置在铰接轴c14上。75.在本实施例中,铰接轴c14和第二支撑架c12上设置有用于锁紧二者位置的锁紧结构。76.在本实施例中,第二机架1底侧设置有轮子c15。77.参见图10-11,安装体为刷盘时,对其进行吸除碎毛、粉尘的装置为一种旋转清理装置,该装置包括有第三机架d1,第三机架d1上侧设置有第一旋转台d2,第三机架d2内设置有用于驱动第一旋转台d2旋转的第一旋转驱动组件d3,第一旋转驱动组件d3穿过第三机架d1与第一旋转台d2驱动连接;第三机架d1上还固定设置有防尘罩d4,防尘罩d4内设置有防尘空腔,第一旋转台d2位于防尘空腔内;且该装置还包括有吸尘机构,吸尘机构与防尘空腔接通;防尘罩d4一侧设置有贯通至防尘空腔内的观察窗口d41。78.在步骤4中,将鬃毛束植入至刷盘上后,将刷盘通过观察窗口d41放入至防尘空腔内的第一旋转台d2上,吸尘机构从防尘空腔内抽风,将刷盘上粉尘、碎毛吸走;同时,第一旋转驱动组件d3驱动第一旋转台d2旋转,在一定程度上将刷盘上的部分粉尘、碎毛甩出,辅助吸尘机构吸走刷盘上的粉尘和碎毛。79.在本实施例中,观察窗口d41侧面铰接设置有用于遮挡或敞开观察窗口d41的观察窗d42。80.在本实施例中,观察窗d42由透明材质构成。81.在本实施例中,吸尘机构包括有吸尘通道d5、抽风机和收集组件;吸尘通道d5两端分别与收集组件和防尘腔体接通,抽风机设置在吸尘通道处。抽风机将通过吸尘通道一端吸取防尘空腔内的粉尘、碎毛,并将粉尘、碎毛抽入至收集组件内进行收集。82.在本实施例中,收集组件包括有支撑架d6和收集箱d7,收集箱d7可拆卸式连接在支撑架d6上,吸尘通道d5一端固定设置在支撑架d6上,且吸尘通道d5该端贯通至收集箱d7内。收集箱可拆卸式的设置,可以通过螺丝或者其他结构实现;便于拆除清理内部收集的粉尘、碎毛。83.在本实施例中,第一旋转台d2上侧设置有防滑面。84.具体的,第一旋转驱动组件d3为现有技术,通过电机实现;如通过第一旋转电机d31、第一旋转皮带d32、皮带轮、第二旋转轴d34以驱动第一旋转台d2旋转。第一旋转台d2中心底部固定第二旋转轴d34,第二旋转轴d34穿入至第三机架d1内,第二旋转轴d34上固定套接有第一旋转皮带轮d33,电机d31固定在第三机架d1内,且电机d31输出轴上套接有第二旋转皮带轮d35,第一旋转皮带轮d33和第二旋转皮带轮d35通过第一旋转皮带d32连接。85.参见图12-14,安装体为刷盘时,对其上侧鬃毛进行切割并吸除碎毛、粉尘的装置为一种具有切毛结构的清理装置,该装置包括有第四机架e1、第二旋转台e2、第二旋转驱动组件e3、切刀机构e4和抽风机组件e5,第二旋转驱动组件e3设置在第四机架e1内,第二旋转台e2可旋转式活动设置在第四机架e2上,第二旋转驱动组件e3与第二旋转台e2驱动连接,第二旋转台e2上设置有用于放置刷盘的放置位e21;切刀机构e4和抽风机组件e5均设置在第四机架e1上,切刀机构e4和抽风机组件e5均与第二旋转台e2上的放置位对应,且切刀机构e4位于放置位e21上方。86.在步骤4中,将鬃毛束植入至刷盘上后,通过将刷盘放置在第二旋转台e2的放置位e21上后,通过第二旋转驱动组件e3驱动第二旋转台e2进行旋转,此时切刀机构e4对着旋转的刷盘上的鬃毛进行切割,切除过长的鬃毛,降低毛刷筒外侧的鬃毛长度误差;且在同时,抽风机组件e5对着放置体处进行抽风吸尘,吸出刷盘的上的碎毛、粉尘,以达到提高刷盘的产品品质的效果。87.在本实施例中,第四机架e1内活动设置有承载件e6,第二旋转台e2可旋转式活动设置在承载件e6上,第二旋转驱动组件e3固定设置在承载件e6上;该装置还包括有用于驱动第二旋转台前后移动的位移驱动组件,位移驱动组件设置在第四机架e1上,且位移驱动组件与承载件e6驱动连接。位移驱动组件的设置,可以通过带动承载件前后移动,以带动位于第二旋转台上的刷盘的前后移动;进而使得该装置可以对较大的刷盘的鬃毛进行切割,以及清理刷盘上的碎毛、粉尘。88.在本实施例中,承载件e6与第四机架e1之间设置有滑轨结构e61,二者通过滑轨结构e61活动连接。滑轨结构为现有技术。滑轨结构的设置,使得承载件在机架上的移动更加平稳。89.在本实施例中,第二旋转驱动组件e3包括有第二旋转电机e31、第二旋转皮带e32、第三旋转皮带轮e33、第四旋转皮带轮e34和第三旋转轴e35,第三旋转轴e35一端固定设置在第二旋转台e2下方,第三旋转轴e35另一端可旋转式活动设置在承载件e6上,第二旋转电机e31固定设置在承载件e6上,第三旋转皮带轮e33固定套接在第二旋转电机e31输出轴上,第四旋转皮带轮e34固定套接在第三旋转轴e35上,第三旋转皮带轮e33和第四旋转皮带轮e34通过第二旋转皮带e32连接。90.在本实施例中,位移驱动组件包括有丝杆e7、第二手轮e8,丝杆e7一端与承载件e6传动连接,丝杆e7另一端穿出第四机架e1以与第二手轮e8固定。91.在本实施例中,第四机架e1对应第三旋转轴e35设置有避让口e11。92.在本实施例中,第四机架e1上设置有第二安装架e12,切刀机构e4和抽风机组件e5均固定设置在第二安装架e12上,抽风机组件e5和切刀机构e4均位于放置位e21上方。93.在本实施例中,抽风机组件e5包括有抽风机e51、抽风管道e52,抽风管道e52一端与抽风机e51连接,抽风管道e52另一端固定设置在第二安装架e12上,并位于放置位e21上方。具体的,抽风机组件e5还可以包括有排出管道,排出管道一端与抽风机连接,另一端与箱体或者其他收集垃圾的结构连接。94.在本实施例中,切刀机构e4包括有切刀电机e41和刀具组件,切刀电机e4固定设置在第二安装架上,刀具组件设置在抽风管道e52另一端处,切刀电机e41与刀具组件驱动连接。该刀具组件设置在抽风管道另一端的端口处的设置,使得刀具组件切割的碎毛可以实时被抽风机通过抽风管道抽走,清理效果更好。95.具体的,刀具组件包括有第二切刀e42和第二切割辅助轴e43,第二切割辅助轴e43侧面设置有第二切割翅片e44;刀具组件具体还包括有第二切割壳体e45,第二切割壳体e45固定在抽风管道e52另一端端口处,第二切割辅助轴e43可旋转式设置在第二切割壳体e45内,第二切割壳体e45设置有用于显露第二切割翅片e44的第二切割口e46,且第二切割翅片e44通过第二切割口e46与第二切刀e31对应;且第二切割辅助轴e43一端贯穿第二切割壳体e45以通过皮带、皮带轮与第二切刀驱动电机e32驱动连接。该实施例为第二切割辅助轴e43旋转,通过第二切割翅片与第二切刀的相对配合,进行切割。96.第二切割壳体可以设置在抽风管道e52另一端端口处,且并没有将抽风管道e52另一端完全遮挡,抽风管道e52另一端还存在有较大的抽风间隙,用于抽走粉尘和被刀具组件切割的碎毛;或者也可以第二切割壳体另一端为开口设置,抽风管道e52另一端端口接通第二切割壳体另一端的开口,在切割鬃毛的同时,被切碎的鬃毛通过第二切割口e46直接通过壳体内部,从第二切割壳体另一端的开口进入抽风管道。97.在本实施例中,第四机架e1上设置有吹尘枪。吹尘枪为现有技术,该结构的设置,可以辅助抽风机进行清理刷盘上的碎毛和粉尘,使得清理效果更好。98.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240615/82360.html

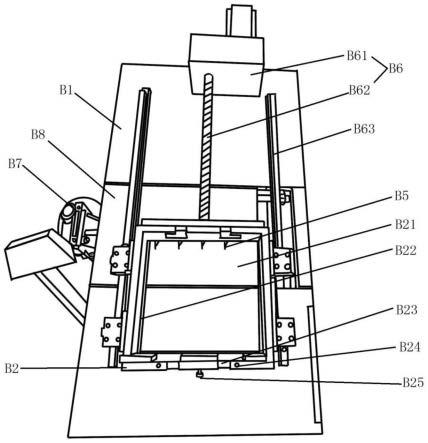

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。