一种BC电池金属化工艺、一种丝网印刷台及其控制方法

- 国知局

- 2024-07-05 16:09:25

本发明涉及太阳能光伏电池,尤其涉及一种bc电池金属化工艺、一种丝网印刷台及其控制方法。

背景技术:

1、为提高光伏发电的比例,降本和提效是光伏制造的两大主线,目前主流的光伏电池为晶体硅太阳能电池,bc结构解决电池正面栅线遮光问题,提高了面积利用率极大的提升了光伏电池的外观、效率及实用价值,其与topcon技术叠加的tbc结构电池由于其工艺路线与传统perc电池产线较好的兼容性以及其明显的效率增益(目前报道量产效率>25.5%),成为目前最有潜力的新型高效电池技术之一。

2、目前,bc电池常用的金属化工艺方案为:在电池背面通过绝缘胶或插指结构隔离p区和n区,再印刷用于导出电子的n主栅和导出空穴的p主栅;此种方式中,n型和p型主栅均集中于背面,导致主栅十分密集,对于组件而言焊接精度的控制和良率以及组件ctm(cellto module)的保证都是极大的挑战。此外背面过于密集的主栅和焊带的存在导致额外背面遮光极大的限制了bc电池的双面率。

3、公开于该背景技术部分的信息仅仅旨在加深对本发明总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成本领域技术人员所公知的现有技术。

技术实现思路

1、本发明所要解决的技术问题是:提供一种bc电池的金属化工艺,具体通过bc金属化过程中预留焊接区域用作与组件焊接,从而实现简化组件焊接和减少bc电池背面主栅遮光,简化金属化过程,并优化组件良率和ctm。

2、为了达到上述目的,本发明所采用的技术方案是:

3、一种bc电池的金属化工艺,包括如下操作步骤

4、s01:按照tbc标准流程,在硅片的p区与n区进行贯穿图形处理,完成表面钝化前驱体的制备;

5、s02:将硅片固定在丝网印刷台上,在硅片背面采用丝网印刷的方式进行金属化,过程中只印刷细栅,细栅延申至电池样品范围之外;

6、s03:完成印刷后对台面进行快速升温,将细栅烘干后作为焊接预留端,用于在组件焊接时进行边缘焊接;

7、s04:烘干完成后转移硅片至板式烧结炉中烧结。

8、本发明的第二个目的是提供一种用于适配上述工艺的丝网印刷台,金属化过程中,由于只印刷细栅,预留焊接区域直接黏附在所述丝网印刷台上,通过原位烘干,固化后脱离,本发明通过导热层缓冲在热量传递过程中的轻微波动,使得热量分散更为均匀,提高金属化效果。

9、为了达到上述目的,本发明所采用的技术方案是:

10、一种丝网印刷台,包括印刷台面、控制模组和控制界面;

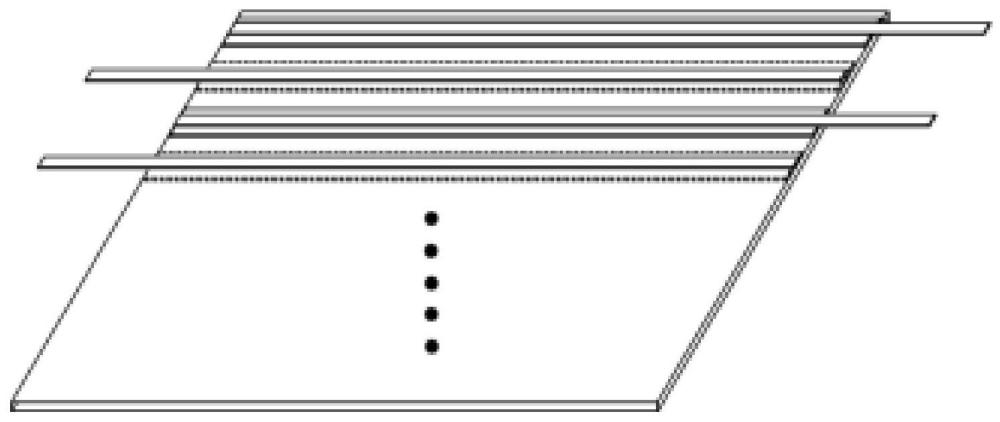

11、所述印刷台面包括从下到上依次设置的加热层,导热层和台面;

12、所述导热层包括从下到上依次设置的导热硅胶层,循环水夹层和导热金属层,所述导热金属层与所述台面固定连接,确保热量均匀分布;所述导热硅胶层与所述加热层固定连接;提供良好的热传导效果。

13、所述循环水夹层的两端分别设置有进水口和出水口,所述进水口连接外部输入管道,所述出水口连接外部输出管道,所述进水口和所述出水口通过管道连通并设置有将水进行循环输送的循环泵;

14、循环水夹层介于导热硅胶层和导热金属层之间。由一个封闭的、能够容纳水的空间构成,通过管道、循环泵、外部输入管道和外部输出管道实现冷却水的循环流动。形成一个闭合的循环回路。进水口和出水口的设计不仅用于注水和排水,更重要的是它们共同维持了水夹层的循环流动。进水口连接外部水源或水泵,而出水口则负责将水排出,再回流到进水口,形成闭环。

15、进一步的,烘干时,所述循环水夹层内压力为1.6mpa。高压环境的目的在于提高溶液的沸点,能使得水加到更高的温度而不沸腾,具体的,夹层的外壳采用耐腐蚀、耐高温的材料制成,比如不锈钢,材质设置为不锈钢的目的是为了便于正压环境的制备,以确保其长期稳定运行。同时,为了提高热传导效率,还可以选择具有良好导热性能的材料作为夹层的内壁。

16、循环水夹层的自循环效果主要通过以下方式实现:

17、自然对流:当加热层开始工作时,导热硅胶层将热量传递给循环水夹层中的水。由于水的热膨胀性质,热水会上升,而冷水则下沉,从而形成自然对流。这种对流现象有助于水在夹层内均匀分布,提高热量的传递效率。

18、外部动力:为了增强循环效果,循环泵通过提供压力差,强制水在循环水夹层内流动,从而加快热量的传递速度。

19、所述控制模组连接所述加热层和所述循环水夹层,并设置有位于所述丝网印刷台内部的控制电路单元;

20、所述控制界面设置在所述丝网印刷台外部,并与该控制电路单元电气连接。

21、进一步的,所述台面远离所述导热层的一侧设置有静电吸盘。台面采用耐磨、耐腐蚀的材料制成,以确保在长时间使用过程中能够保持良好的性能和外观。此外,台面上设置的吸盘可以确保bc电池在印刷过程中的准确定位,提高印刷的精度和效率。

22、进一步的,所述进水口和所述出水口的连通管路上还设置有冷却器。形成了一个闭合的冷却循环系统。这样,在丝网印刷结束后,需要对台面进行降温是,外部输入管道输入的冷凝水经过台面的余温加热后,可以通过冷却器进行降温,然后再次回到循环水夹层中,实现了循环水的持续冷却和再利用,提高了能源利用效率。

23、进一步的,所述加热层为加热丝或红外热辐射器。能够稳定、高效地提供热量。加热丝通过电流产生热量,而红外热辐射器则通过辐射热能进行加热。

24、进一步的,所述导热硅胶层的厚度为1~5mm。导热硅胶层用于缓冲加热层产生的热量的轻微波动,确保热量能够平稳地传导到台面。因此其厚度不宜过低。

25、进一步的,所述导热金属层为铜制、铝制或不锈钢金属,作用是迅速且均匀地将循环水夹层中的热量传导至台面。金属材质具有出色的导热性能,能够确保热量在台面上分布均匀,避免出现局部过热或过冷的情况。

26、进一步的,还包括温度传感器和过热保护模块,所述过热保护模块连接所述温度传感器,所述温度传感器设置在台面上,并连接所述控制模组。温度传感器的设置使得可以实时监测台面的温度,为温度控制提供了关键数据。控制模组根据温度传感器的数据调节加热层的功率,从而实现对台面温度的精确控制。过热保护模块的加入为设备的安全运行提供了重要保障。当温度传感器检测到台面或导热层的温度超过预设的安全值时,过热保护模块会立即切断加热层的电源,防止设备过热损坏或引发火灾等安全事故。

27、本发明的第三个目的是提供上述丝网印刷台的控制方法,用于实现bc电池金属化工艺。

28、一种丝网印刷台的控制方法,包括如下步骤:

29、v01:调整控制电路单元,保持加热层处于关闭状态,外部输入通道和外出输出通道常开,部分水经过循环泵输送至进水口,保持循环水夹层内的水处于低温状态并保持稳定;

30、v02:在v01的状态下,将完成表面钝化的硅片固定在台面上,在硅片背面采用丝网印刷的方式进行金属化,p区与n区均采用银浆一次完成印刷,走刀速度150~300mm/s,下压力为10~100n;

31、v03:丝网印刷结束后,打开加热开关,关闭外部输入通道和外部输出通道,调整循环水夹层内部压力至1.6mpa,并保持水处于微循环状态;热量经导热硅胶层、循环水夹层、导热金属层传递至台面,对台面上的栅线进行烘干;

32、v04:烘干完成后,抽样确认银浆固化效果,将样品脱离烘干台面通过预留焊接区域保型性判断银浆固化效果,转移硅片至板式烧结炉中;

33、v05:调整控制电路单元,关闭加热开关,启动冷却器,打开外部输入通道和外出输出通道,控制进水口输入的水流经所述循环水夹层和所述出水口,通入冷却器内冷却降温,并将冷却降温后的冷凝水泵送至进水口中,对台面进行降温;

34、v06:当台面降低至设定温度后,卸压后打开外部输入通道和外出输出通道,清洁台面,去除残留物和杂质,重复v01~v05的步骤。

35、进一步的,v03步骤中,通过控制模组调整加热层的加热功率,以维持台面温度。导热硅胶层作为加热层与循环水夹层之间的热传导介质,将加热层产生的热量高效地传递给循环水夹层。循环水在夹层中流动,吸收导热硅胶层传递的热量,并通过水流的循环将热量进一步分布到整个导热层。导热金属层具有优秀的热传导性能,能够迅速将循环水夹层中的热量均匀分布到整个台面上,确保台面温度的一致性。

36、进一步的,v04步骤中,将金属化后的硅片放入板式烧结炉中,在600~800℃的温度范围内进行烧结,以保证焊接端的保形性。一方面改善了bc电池正面的烧结条件,通过板式控温可以控制正面氢溢出,保证氢钝化,从而提高电池的uoc。

37、本发明的有益效果为:

38、(1)本发明提出了一种bc电池的金属化工艺,去除主栅,分别针对空穴传输和电子传输区域预留焊接区域;使得p区与n区的隔离也被简化,极大的简化了bc电池结构的金属化难度;组件焊接良率提高了3~5%,解决了焊接精度问题,同时ctm提升了0.3~0.7%,降低了度电成本;在此基础上减少背面主栅与焊带遮光问题,提升了电池及相应组件的双面率;并通过改进印刷台面,增加烘干功能,使得印刷完栅线可以快速固化成型,保证了电池的产能与效果。

39、(2)本发明提供了一种具有独特结构特征的丝网印刷台,印刷台集成了加热层、导热层和台面。不仅使得印刷过程中的温度控制更为精确和稳定,同时也提升了整体的热传导效率。导热层采用导热硅胶层、循环水夹层和导热金属层的组合,能够更有效地将加热层产生的热量均匀、快速地传导至台面,确保印刷过程中的温度均匀性,从而提高印刷质量。通过精确控制进水口的水温和流量,可以实现对台面温度的精确调节。此外,结合温度传感器和控制模组,可以实现台面温度的自动监控和调节,确保台面在不同工作状态下都能保持稳定的温度。

40、(3)本发明中,循环水夹层的设置使得台面温度可以通过循环水的流动进行快速调节,使得台面温度的控制更为灵活和高效。当需要导热时,让水保持微循环,以保持温度分布的均匀性。避免局部过热或过冷的情况。此时水作为热传递的媒介,可以将热量从导热金属层传递到台面。由于水的热容量较大,可以有效地吸收和储存热量,从而实现热量的传递。同时,通过精确控制加热层的功率,可以实现对台面温度的精确调节。当不需要导热时,进水口与外部冷却水的连接使得在烘干结束后可以快速对导热金属层进行冷却,提高了设备的使用效率。结合水冷却系统,让流动的水迅速带走台面上的热量,实现对台面的快速降温。

41、(4)本发明中,控制模组和控制界面的设置使得整个印刷台的操作更为便捷和智能化。控制模组通过内部的控制电路单元实现对加热层和循环水夹层的精确控制,可以实现台面温度的快速升降和稳定保持,满足不同印刷材料对温度的不同需求。而控制界面则提供了一个直观、易操作的平台,使得操作人员可以方便地调整和控制印刷台的各项参数。这种设计不仅提高了操作效率,也降低了操作难度,使得丝网印刷过程更为简单和可靠。

本文地址:https://www.jishuxx.com/zhuanli/20240617/40785.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表