一种高强韧纳米复合纤维及其制备方法

- 国知局

- 2024-07-05 16:18:26

本发明涉及纤维材料,尤其涉及一种高强韧纳米复合纤维及其制备方法。

背景技术:

1、人类使用纤维材料的历史非常悠久。如今,高性能纤维材料在生物医学工程、可穿戴电子设备和航空航天等众多前沿领域有着广泛的应用。高强度/高韧性材料更符合高端应用的发展需求,随着技术的不断发展,对纤维材料的力学性能要求也越来越高。在纤维中添加一维(1d)或二维(2d)纳米填料,如碳纳米管(cnt)、氧化石墨烯(go)和蒙脱石等,是改善纤维机械性能最常用的方法。制备高性能纳米复合纤维的方法多种多样,包括干法纺丝、湿法纺丝、微流体技术和界面拉丝。

2、大自然激发了多种高性能人造材料的开发。在天然纤维中,蜘蛛丝几乎代表了已知生物材料的韧性极限,具有很高的拉伸强度(1~2gpa)和断裂应变(30~40%)。蜘蛛丝的高机械性能源于β片状晶体及其沿纤维轴的高取向性。受此启发,研究人员通过后处理改善了聚合物的结晶度以及纳米片和聚合物的取向,从而制备出了强度和韧性较高的纳米复合纤维。常见的后处理方法有后拉伸、扭转、交联和热退火。然而,单一的后处理方法并不能明显改善聚合物的结晶度以及纤维中纳米片和聚合物的取向,也不能兼顾高强度和高韧性。因此,如何通过简单的方法改善纳米复合纤维中聚合物的结晶度以及纳米片和聚合物的取向,从而大规模制备出兼具高强度和韧性的纤维,仍然是一个巨大的挑战。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种高强韧纳米复合纤维及其制备方法。本发明能够制备得到兼具高强度和高韧性的纳米复合纤维。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种高强韧纳米复合纤维的制备方法,包括以下步骤:

4、以水凝胶作为基底,所述基底表面设置有若干并排的凹槽;

5、将所述基底在ca2+水溶液中溶胀至饱和后,将反应液注入基底的凹槽内,形成的凝胶纤维经水浴分离和干燥后,得到纳米复合纤维;所述反应液为聚乙烯醇、碳纳米管、蒙脱石和海藻酸钠的混合水分散液;

6、将所述纳米复合纤维在盐溶液中进行后拉伸处理,再经退火,得到所述高强韧纳米复合纤维。

7、优选地,所述水凝胶为聚丙烯酰胺水凝胶,所述凹槽为圆形凹槽,直径为0.1mm。

8、优选地,所述ca2+水溶液中ca2+的浓度为1mol/l。

9、优选地,以所述反应液的干重计,所述蒙脱石和碳纳米管的质量含量分别为0~2%和0~0.09%,余量为聚乙烯醇和海藻酸钠,所述聚乙烯醇和海藻酸钠的质量比为16:1;且所述蒙脱石和碳纳米管的质量不为0。

10、优选地,所述干燥为在空气中干燥。

11、优选地,所述盐溶液为柠檬酸钠水溶液、硫酸钠水溶液、氯化钾水溶液、氯化钙水溶液或氯化镁水溶液,所述盐溶液的浓度为0.1~1.5mol/l。

12、优选地,所述后拉伸处理的拉伸比率为3~9倍。

13、优选地,所述退火的温度为100~120℃,时间为1.5~24h。

14、本发明提供了以上技术方案所述制备方法制备得到的高强韧纳米复合纤维。

15、本发明还提供了一种大面积制备纳米复合纤维的装置,包括聚丙烯酰胺水凝胶循环输送带1;所述聚丙烯酰胺水凝胶循环输送带1的外表面设置有若干并排的凹槽阵列2;

16、ca2+水溶液槽3,所述ca2+水溶液槽3中的ca2+水溶液浸没所述聚丙烯酰胺水凝胶循环输送带1的下方输送带;

17、水浴槽4,所述水浴槽4中的水浸没所述聚丙烯酰胺水凝胶循环输送带1的上方输送带;

18、反应液注射器阵列5,所述反应液注射器阵列5中的注射器与所述凹槽阵列2中的凹槽通过管路一一对应连接,所述连接的位点为聚丙烯酰胺水凝胶循环输送带1由ca2+水溶液槽3出来且进入水浴槽4前的位置;

19、和纳米复合纤维接收部件6。

20、本发明提供了一种高强韧纳米复合纤维的制备方法,包括以下步骤:以水凝胶作为基底,所述基底表面设置有若干并排的凹槽;将所述基底在ca2+水溶液中溶胀至饱和后,将反应液注入基底的凹槽内,形成的凝胶纤维经水浴分离和干燥后,得到纳米复合纤维;所述反应液为聚乙烯醇、碳纳米管、蒙脱石和海藻酸钠的混合水溶液;将所述纳米复合纤维在盐溶液中进行后拉伸处理,再经退火,得到所述高强韧纳米复合纤维。本发明将反应液注入在ca2+水溶液中溶胀至饱和的基底的凹槽内,基底水凝胶中含有ca2+,ca2+与反应溶液中的海藻酸钠交联形成海藻酸钙(ca)网络,固定取向的蒙脱石纳米片以及碳纳米管,并使纤维固化;通过所述后拉伸处理可以大幅提高纤维中高分子链(聚乙烯醇)、蒙脱石纳米片和碳纳米管的取向度,增加高分子的结晶度,退火可以增加高分子结晶度,同时消除纤维在后拉伸过程中产生的缺陷,让纤维结构更加致密,二者协同作用使得纤维具有极高的力学性能。

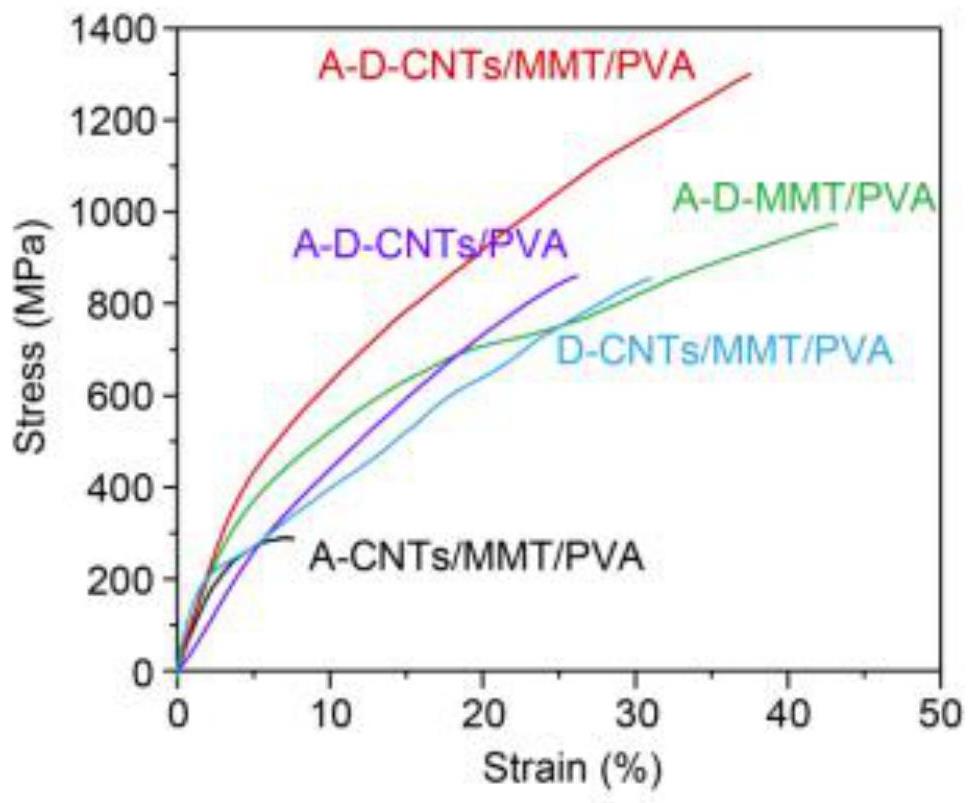

21、本发明提供了以上技术方案所述制备方法制备得到的高强韧纳米复合纤维。本发明提供的高强韧纳米复合纤维兼具高强度和高韧性,实施例结果表明,含1.0wt%蒙脱石的纤维具有极高机械性能,拉伸强度高达1.29gpa,极限应变为37.5%,韧性高达311mj/m3。通过总结自然界、工业中和其他文献报道中机械性能优异的纤维的强度、应变和韧性,并与之比较,可以得出结论:本发明提供的纤维具有极高的强度、应变和韧性。

22、本发明还提供了一种大面积制备纳米复合纤维的装置,能够简便地、大规模制备出高强韧性纳米复合纤维。

技术特征:1.一种高强韧纳米复合纤维的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述水凝胶为聚丙烯酰胺水凝胶,所述凹槽为圆形凹槽,直径为0.1mm。

3.根据权利要求1所述的制备方法,其特征在于,所述ca2+水溶液中ca2+的浓度为1mol/l。

4.根据权利要求1所述的制备方法,其特征在于,以所述反应液的干重计,所述蒙脱石和碳纳米管的质量含量分别为0~2%和0~0.09%,余量为聚乙烯醇和海藻酸钠,所述聚乙烯醇和海藻酸钠的质量比为16:1;且所述蒙脱石和碳纳米管的质量不为0。

5.根据权利要求1所述的制备方法,其特征在于,所述干燥为在空气中干燥。

6.根据权利要求1所述的制备方法,其特征在于,所述盐溶液为柠檬酸钠水溶液、硫酸钠水溶液、氯化钾水溶液、氯化钙水溶液或氯化镁水溶液,所述盐溶液的浓度为0.1~1.5mol/l。

7.根据权利要求1所述的制备方法,其特征在于,所述后拉伸处理的拉伸比率为3~9倍。

8.根据权利要求1所述的制备方法,其特征在于,所述退火的温度为100~120℃,时间为1.5~24h。

9.权利要求1~8任意一项所述制备方法制备得到的高强韧纳米复合纤维。

10.一种大面积制备纳米复合纤维的装置,其特征在于,包括聚丙烯酰胺水凝胶循环输送带(1);所述聚丙烯酰胺水凝胶循环输送带(1)的外表面设置有若干并排的凹槽阵列(2);

技术总结本发明提供了一种高强韧纳米复合纤维及其制备方法,涉及纤维材料技术领域。本发明以水凝胶作为基底,所述基底表面设置有若干并排的凹槽;所述基底在Ca<supgt;2+</supgt;水溶液中溶胀至饱和后,将反应溶液(聚乙烯醇、碳纳米管、蒙脱石和海藻酸钠的混合水溶液)注入基底的凹槽内,形成的凝胶纤维经水浴分离和干燥后,得到纳米复合纤维;将所述纳米复合纤维在盐溶液中进行后拉伸处理,再经退火,得到所述高强韧纳米复合纤维。本发明制备的纤维兼具高强度和高韧性,实施例结果表明,含1.0wt%蒙脱石的纤维具有极高的强度、应变和韧性,拉伸强度高达1.29GPa,极限应变为37.5%,韧性高达311MJ/m<supgt;3</supgt;。技术研发人员:刘明杰,赵创奇,赵天艺,刘麟兴受保护的技术使用者:北京航空航天大学技术研发日:技术公布日:2024/4/29本文地址:https://www.jishuxx.com/zhuanli/20240617/41713.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表