一种擦拭用复合纤维丝束生产装置及生产方法与流程

- 国知局

- 2024-07-05 16:20:05

本发明涉及纤维生产,具体为一种擦拭用复合纤维丝束生产装置及生产方法。

背景技术:

1、复合纤维是多组分纤维的一种,是针对人造纤维品种的术语,在同一根纤维截面上存在两种或两种以上不相混合的聚合物纤维,这种纤维称复合纤维,它是20世纪60年代发展起来的物理改性纤维,利用复合纤维制造技术可以获得兼有两种聚合物特性的双组分纤维,有并列型、皮芯型、海岛型等复合纤维,纤维截面有圆形和异形,纤维具有三维立体卷曲、高蓬松性和覆盖性,良好的导电性、抗静电性和阻燃性,复合纤维需要采用特殊结构的复合纺丝机纺丝。

2、随着人们生活质量的提高,复合纤维进入到了家居保洁领域,出现了擦拭用须状物复合纤维,目前,对于擦拭用复合纤维的开发应用还处于起步阶段,擦拭用复合纤维丝束通过超声波点线(或点)黏合,将丝束横向连接在一起,形成膨化须状物,当须状物擦向粉尘污垢时,充分分散的卷曲纤维将尘污吸附或夹持,并牢牢锁住,因此对纤维的强度以及卷曲回复率有极高的要求;

3、当前的复合纤维生产装置在生产时,通常为大批量生产,无法保证纤维的卷曲回复率,影响复合纤维的使用寿命,因此,设计一种擦拭用复合纤维丝束生产装置及生产方法是很有必要的。

技术实现思路

1、本发明的目的在于提供一种擦拭用复合纤维丝束生产装置及生产方法,以解决上述背景技术中提出的问题。

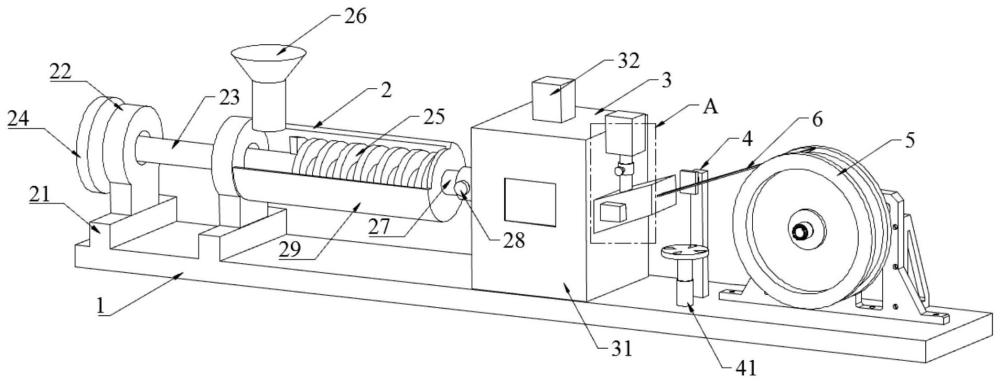

2、为了解决上述技术问题,本发明提供如下技术方案:一种擦拭用复合纤维丝束生产装置及生产方法,包括底座;

3、挤压组件,所述挤压组件设在底座的顶部,所述挤压组件包括一组支撑座,所述支撑座的内部转动连接有第一转动轴,所述第一转动轴的一端固定连接有挤出螺杆,所述挤出螺杆的外部设有挤出箱,所述挤出箱的顶部设有进料斗,所述挤出箱的另一侧固定连接有输料管;

4、固化上油组件,所述固化上油组件设在挤压组件的一侧,所述固化上油组件包括加热箱,所述加热箱的顶部固定连接有第一温度传感器,所述加热箱的另一侧固定连接有牵引架,所述牵引架的侧壁固定连接有计时器,所述牵引架的内部设有纤维丝束;

5、定形组件,所述定形组件设在固化上油组件的一侧,所述定形组件包括风扇与第二温度传感器,所述风扇与第二温度传感器设在底座的上方;

6、拉伸组件,所述拉伸组件设在定形组件的一侧,所述拉伸组件包括固定座,所述固定座固定安装在底座的顶部,所述固定座的内部转动连接有第二转动轴,所述第二转动轴的一端固定连接有转动电机,所述第二转动轴的另一端固定连接有发热盘。

7、根据上述技术方案,所述支撑座的顶部分别固定安装有固定架,固定架的中部设有支撑槽,所述支撑槽的内部转动连接第一转动轴,所述第一转动轴的另一端固定连接有驱动电机。

8、根据上述技术方案,所述挤出螺杆的外部设有挤出箱,所述挤出箱的一侧与固定架的侧壁固定连接,所述输料管的管道上固定安装有第一电磁阀。

9、根据上述技术方案,所述牵引架的顶部固定连接有输油管,所述输油管的另一端固定连接有油箱,所述输油管的管道上固定安装有第二电磁阀。

10、根据上述技术方案,所述风扇的底部设有电控伸缩杆,所述电控伸缩杆的底部固定连接在底座的顶部。

11、根据上述技术方案,所述电控伸缩杆的一侧设有固定杆,所述固定杆固定安装在底座的顶部,所述固定杆的侧壁固定连接有连接杆,所述连接杆的另一侧连接有第二温度传感器。

12、根据上述技术方案,所述固定座的侧壁固定安装有轴承座,所述轴承座的内部转动连接第二转动轴。

13、根据上述技术方案,所述底座的外部设有处理器,所述处理器信号连接控制系统,所述控制系统包括挤压模块、上油模块、定形模块和拉伸模块,所述挤压模块用于将聚酯与纺丝在挤出箱内部进行挤压形成复合纤维,所述上油模块用于对复合纤维进行加热并对每根复合纤维进行上油,所述定形模块用于对复合纤维进行定形处理,所述拉伸模块用于对纤维丝束进行拉伸,并控制纤维丝束的拉伸温度与倍数,确保纤维丝束的卷曲回复率。

14、根据上述技术方案,所述挤压模块包括上料单元、螺杆挤压单元与输料单元,所述螺杆挤压单元信号连接驱动电机,所述输料单元信号连接第一电磁阀,所述上油模块包括加热单元、进油单元与计时单元,所述加热单元信号连接加热箱,所述进油单元信号连接第二电磁阀,所述计时单元信号连接计时器,所述定形模块包括伸缩单元、吹风单元和温度检测单元,所述伸缩单元信号连接电控伸缩杆,所述吹风单元信号连接风扇,所述温度检测单元信号连接第二温度传感器,所述拉伸模块包括转动单元和控温单元,所述转动单元信号连接转动电机,所述控温单元信号连接发热盘。

15、根据上述技术方案,所述一种擦拭用复合纤维丝束生产装置的生产方法,包括以下步骤:

16、s1,工作人员将增粘聚酯与高密度聚乙烯一起投放至进料斗中,通过螺杆挤压单元对增粘聚酯与高密度聚乙烯进行混合形成复合纤维;

17、s2,启动输料单元将混合后的输送至加热箱内部,对其进行加热,加热后的复合纤维通过牵引架被输送至发热盘;

18、s3,启动进油模块对复合纺丝进行上油,通过吹风单元对上油后的复合纤维进行吹风定形;

19、s4,启动拉伸模块对定形后的复合纤维进行拉伸卷绕收集。

20、与现有技术相比,本发明所达到的有益效果是:本发明,通过设置有挤压组件,将一定量的增粘聚酯与高密度聚乙烯混合形成复合纤维,并根据增粘聚酯的含量调整挤压螺杆的转速,提高增粘聚酯与高密度聚乙烯的混合效率,将混合后形成的复合纤维输送至加热箱内部进行固化,并对复合纤维进行上油,通过计时器检测复合纤维的上油时间,确保每根复合纤维丝束上都被油剂包覆,上油后的复合纤维丝束进行定形,通过控制定形温度与拉伸倍数确保复合纤维丝束的卷曲回复率良好,提高复合纤维丝束的使用寿命。

技术特征:1.一种擦拭用复合纤维丝束生产装置,其特征在于:包括:底座(1);

2.根据权利要求1所述的一种擦拭用复合纤维丝束生产装置,其特征在于:所述支撑座(21)的顶部分别固定安装有固定架(22),固定架(22)的中部设有支撑槽,所述支撑槽的内部转动连接第一转动轴(23),所述第一转动轴(23)的另一端固定连接有驱动电机(24)。

3.根据权利要求2所述的一种擦拭用复合纤维丝束生产装置,其特征在于:所述挤出螺杆(25)的外部设有挤出箱(29),所述挤出箱(29)的一侧与固定架(22)的侧壁固定连接,所述输料管(27)的管道上固定安装有第一电磁阀(28)。

4.根据权利要求3所述的一种擦拭用复合纤维丝束生产装置,其特征在于:所述牵引架(33)的顶部固定连接有输油管(35),所述输油管(35)的另一端固定连接有油箱(37),所述输油管(35)的管道上固定安装有第二电磁阀(36)。

5.根据权利要求4所述的一种擦拭用复合纤维丝束生产装置,其特征在于:所述风扇(42)的底部设有电控伸缩杆(41),所述电控伸缩杆(41)的底部固定连接在底座(1)的顶部。

6.根据权利要求5所述的一种擦拭用复合纤维丝束生产装置,其特征在于:所述电控伸缩杆(41)的一侧设有固定杆(43),所述固定杆(43)固定安装在底座(1)的顶部,所述固定杆(43)的侧壁固定连接有连接杆(44),所述连接杆(44)的另一侧连接有第二温度传感器(45)。

7.根据权利要求6所述的一种擦拭用复合纤维丝束生产装置,其特征在于:所述固定座(51)的侧壁固定安装有轴承座(52),所述轴承座(52)的内部转动连接第二转动轴(53)。

8.根据权利要求7所述的一种擦拭用复合纤维丝束生产装置,其特征在于:所述底座(1)的外部设有处理器,所述处理器信号连接控制系统,所述控制系统包括挤压模块、上油模块、定形模块和拉伸模块,所述挤压模块用于将聚酯与纺丝在挤出箱(29)内部进行挤压形成复合纤维,所述上油模块用于对复合纤维进行加热并对每根复合纤维进行上油,所述定形模块用于对复合纤维进行定形处理,所述拉伸模块用于对纤维丝束(6)进行拉伸,并控制纤维丝束(6)的拉伸温度与倍数,确保纤维丝束(6)的卷曲回复率。

9.根据权利要求8所述的一种擦拭用复合纤维丝束生产装置,其特征在于:所述挤压模块包括上料单元、螺杆挤压单元与输料单元,所述螺杆挤压单元信号连接驱动电机(24),所述输料单元信号连接第一电磁阀(28),所述上油模块包括加热单元、进油单元与计时单元,所述加热单元信号连接加热箱(31),所述进油单元信号连接第二电磁阀(36),所述计时单元信号连接计时器(34),所述定形模块包括伸缩单元、吹风单元和温度检测单元,所述伸缩单元信号连接电控伸缩杆(41),所述吹风单元信号连接风扇(42),所述温度检测单元信号连接第二温度传感器(45),所述拉伸模块包括转动单元和控温单元,所述转动单元信号连接转动电机,所述控温单元信号连接发热盘(54)。

10.根据权利要求9所述的一种擦拭用复合纤维丝束生产装置的生产方法,其特征在于:包括以下步骤:

技术总结本发明公开了一种擦拭用复合纤维丝束生产装置及生产方法,涉及纤维生产技术领域,包括底座,所述底座的顶部设有挤压组件,所述挤压组件包括一组支撑座,所述支撑座的内部转动连接有第一转动轴,所述第一转动轴的一端固定连接有挤出螺杆,所述第一转动轴的另一端固定连接有驱动电机,所述挤出螺杆的外部设有挤出箱,所述挤出箱的顶部设有进料斗,所述挤出箱的另一侧固定连接有输料管,所述挤出螺杆的外部设有挤出箱,所述挤出箱的一侧固定连接有固定架,所述输料管的管道上固定安装有第一电磁阀,本发明,通过控制定形温度与拉伸倍数确保复合纤维丝束的卷曲回复率良好,提高复合纤维丝束的使用寿命。技术研发人员:张石广,何洪才,单正进受保护的技术使用者:江苏中石纤维股份有限公司技术研发日:技术公布日:2024/4/29本文地址:https://www.jishuxx.com/zhuanli/20240617/41848.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表