一种高分子量聚碳硅烷湿法纺丝的方法与流程

- 国知局

- 2024-07-05 16:20:38

本发明涉及一种高分子量聚碳硅烷湿法纺丝的方法,属于先驱体转化法制备碳化硅陶瓷材料。

背景技术:

1、sic纤维具有耐高温性、抗氧化性、低化学活性、高比强度和比模量等优点,是sicf/sic复合材料的重要组元,被广泛用于航空航天、核工业、尖端武器装备等领域的高温部件。

2、目前,能实现商业级连续sic纤维(纤维直径≤15μm)制备的唯一方法是先驱体转化法。该方法由日本的yajima教授开创,主要包括先驱体聚碳硅烷(pcs)的合成,熔融纺丝,不熔化处理和高温烧成四个主要工序。通常,pcs的熔点在200~250℃之间,经熔融纺丝获得pcs原丝后,需进行不熔化处理,使其分子结构形成三维交联网络,从热塑性转变为热固性,才不会在继续升温热解过程中熔融并丝。其中,第一代sic纤维采用了空气氧化的不熔化处理方法,所以最终陶瓷纤维中包含有12~14wt%的氧元素,以sicxoy相形式存在。sicxoy相在1300℃以上会分解并放出sio、co气体,导致纤维完整性被破坏,纤维强度急剧下降,直至完全丧失强度,极大地限制了sic纤维的耐温性。第一代纤维的代表产品有日本的nicalon型纤维,国内的kd-i型纤维,zeralon 100型纤维,等。

3、要提高sic纤维的耐温性,需要减少或避免氧元素的引入。针对氧是由空气氧化的不熔化处理过程引入,已有的解决途径主要有:(1)采用电子束辐照交联的不熔化方法,代表产品主要有日本的hi-nicalon型纤维,国内福建立亚新材的cansas-2021型纤维,宁波众兴新材的shincolon ii型纤维;(2)采用非氧活性气氛进行化学气相交联,日本hasegawa和国内宋永才等,通过不饱和烃,如环己烯、庚烯或辛炔等,卤代烃,如四氯化碳、氯苯等,对pcs纤维进行化学交联,烧成后得到sic纤维中氧含量<2%,但该方法过程中用到活性气氛毒性高,价格昂贵,未见产业化报道;(3)采用“可溶不熔”的高分子量pcs(重均分子量5000~10000)为先驱体,可以不经过不熔化处理,直接热解转化为sic纤维。美国william等人将高分子量pcs溶于溶剂中,并加入乙烯基聚硅氮烷或聚异丁烯作为助纺剂,通过干法纺丝制备了原丝,由于高分子量pcs在热解升温过程中不会熔融,所以可无需不熔化过程而直接热解,所得纤维氧含量约2wt%。国内,薛金根等也开展了高分子量pcs的合成和干法纺丝研究,pcs重均分子量>7000,以二甲苯为溶剂配置纺丝溶液,经过纺丝、热解无机化,获得的sic纤维平均直径18.5um,平均拉伸强度1.8gpa,氧含量为3.6wt%的sic纤维。

4、以上三种降低sic纤维中氧含量的方法相比较,利用“可溶不熔”高分子量pcs为先驱体的路线具有成本低、避免使用毒性大的活性气氛等优势。但高分子量pcs具有不能熔融的特性,无法像普通pcs使用熔融纺丝制备原丝,如何制备原丝成为关键环节。

5、目前研究者主要采用干法纺丝工艺制备原丝,国内外未对纺丝溶液的配置进行详细报道。国内采用的二甲苯为溶剂,配置浓度在60~70wt%的高浓度溶液进行干法纺丝,所得原纤维直径较粗,导致最终所得sic纤维直径明显粗于已有商品级低氧sic纤维,这也是导致其强度较低的原因。对于无法进行熔融纺丝的高聚物,还可采用湿法纺丝的制备工艺,但高分子量pcs的湿法纺丝未见报道。

技术实现思路

1、针对上述现有技术中存在的问题,本发明的目的是在于提供一种高分子量聚碳硅烷的湿法纺丝方法,该方法以四氢呋喃作为纺丝溶液的溶剂,四氢呋喃的水溶液作为凝固液,利用四氢呋喃对于聚碳硅烷具体良好的溶解性,以及其在纺丝溶液和凝固液中的浓度差,不仅可以实现高分子量聚碳硅烷原丝的连续化生产,而且可以得到直径更细和更均匀的高分子量聚碳硅烷原丝,大大改善了高分子量聚碳硅烷原丝制备得到的sic纤维的力学性能,克服了现有高分子量聚碳硅烷原丝生产存在的不足。通过该方法制备的聚碳硅烷原丝的重均分子量为8000~10000,直径可低至16~24μm,对应烧成后sic纤维的直径在12~20um。

2、为了实现上述技术目的,本发明提供了一种高分子量聚碳硅烷湿法纺丝的方法,该方法是将聚碳硅烷用四氢呋喃溶解配置成纺丝溶液;所述纺丝溶液经脱泡处理后经湿法纺丝装置挤压喷丝、凝固液凝固成型和水洗后得到聚碳硅烷丝条;所述聚碳硅烷丝条经烘干即得聚碳硅烷原丝;所述聚碳硅烷的重均分子量为8000~10000。

3、本发明所采用的聚碳硅烷的重均分子量为8000~10000,具有“可溶不熔”的特性,以其作为先驱体利用本发明的湿法纺丝装置,实现高分子量聚碳硅烷可以经喷丝、凝固成型和水洗原丝上残留的四氢呋喃,同时控制了高分子量聚碳硅烷原丝的直径大小;避免了现有技术热解过程中氧的引入,同时大大改善了高分子量聚碳硅烷原丝应用于制备获得的sic纤维的力学性能。

4、本发明的技术方案之所以能实现高分子量聚碳硅烷的湿法纺丝关键是在于先采用聚碳硅烷的良性溶剂四氢呋喃作为纺丝溶液的溶剂,实现聚碳硅烷的充分溶解以便从喷丝孔中进行造丝喷出,而喷出的丝条经过低浓度的四氢呋喃的水溶液时,由于四氢呋喃沸点低、容易挥发以及浓度差的存在,提供了动力推动聚碳硅烷丝条中的四氢呋喃向凝固液高效扩散,丝条则由于溶剂四氢呋喃的减少溶解度下降而实现析出凝固。此外,由于聚碳硅烷传递过程中四氢呋喃的扩散流失与湿法纺丝装置的牵伸力作用的协同效应,不断细化了聚碳硅烷原丝的直径及增强了分子取向。

5、作为一种优选的方案,所述纺丝溶液中聚碳硅烷的浓度为25~45wt%。纺丝溶液中聚碳硅烷的浓度越低,所制备的聚碳硅烷丝条的直径越细,但浓度过低时,会导致粘度过低无法成丝。

6、作为一种优选的方案,所述凝固装置5中装有浓度为10~20wt%的四氢呋喃水溶液作为凝固液。本发明采用低浓度的四氢呋喃水溶液作为凝固液可以与聚碳硅烷丝条中的四氢呋喃形成浓度差,从而为丝条中的四氢呋喃形成扩散动力。

7、作为一种优选的方案,所述凝固成型和水洗的温度均为25~35℃;所述挤压喷丝的压力控制为0.3~1.0mpa。在所设置的压力下可以使丝条均匀顺畅的从湿法纺丝装置中挤出。

8、作为一种优选的方案,所述烘干过程为:以1~3℃/min升温速率从室温升至50~60℃,保温2~4h,再以1~3℃/min的升温速率升温至80~100℃,保温2~5h,再以3℃/min的升温速率升温至120~140℃,保温1h。通过逐步升温的方式可以避免聚碳硅烷丝条内残余的四氢呋喃和水分快速挥发对丝条造成损伤。

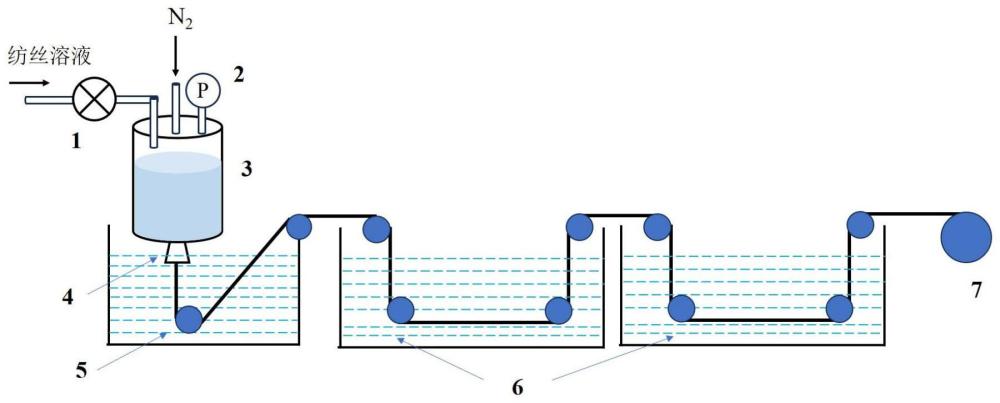

9、作为一种优选的方案,所述湿法纺丝装置包括输液装置、喷丝组件、导轮机构、凝固装置5、水洗槽6和收丝筒7,所述输液装置的一端设有纺丝溶液进液口,另一端与喷丝组件相连,所述喷丝组件部分设置在凝固装置中的液面以下;所述凝固装置和水洗槽6按照聚碳硅烷丝条传送方向依次连接;所述导轮机构与收丝筒用于聚碳硅烷丝条在凝固装置和水洗槽的传送;所述凝固装置5中装有凝固液;利用湿法纺丝装置得到高分子量聚碳硅烷原丝的过程为:所述纺丝溶液经输液装置送至喷丝组件挤压喷丝后经导轮机构传送进入凝固装置凝固成型为丝条;所述丝条经导轮机构传送进入水洗槽6的水面以下,最后连续收入收丝筒7中;所述收丝筒7收集的丝条经烘干后即得。

10、本发明所采用的湿法纺丝装置,一方面,利用喷丝组件、凝固装置和水洗槽来实现高分子量聚碳硅烷不经过不熔化处理直接喷丝、凝固成型和水洗原丝上残留的四氢呋喃,同时控制了高分子量聚碳硅烷原丝的直径大小;另一方面,通过导轮机构将喷丝组件中喷出的丝条导入凝固装置,再通过水洗槽的液面,最后收入收丝筒7中,通过上述结构的协同配合,实现了高分子量聚碳硅烷原丝的连续化生产,避免了现有技术空气不熔化过程中氧的引入,同时大大改善了高分子量聚碳硅烷原丝的力学性能和耐温性。

11、作为一种优选的方案,所述输液装置上安装有计量泵1。通过安装的计量泵可以精确控制纺丝溶液的用量,从而有利于后续喷丝。

12、作为一种优选的方案,所述喷丝组件包括压力表2、纺丝筒3和喷丝板4;所述纺丝筒3为密封的桶体结构,顶部设有压力表2和用于通入保护气氛的通孔;所述喷丝板4位于纺丝筒3的底部;所述喷丝板4上设置有孔径为0.15~5.0mm的喷丝孔。通过密封的桶体结构的纺丝筒和用于通入保护气氛的通孔可以避免喷丝过程中氧的引入,从而提高了高分子量聚碳硅烷原丝的耐温性。而压力表和喷丝板的设置可以利用挤压力使丝条顺利流出喷丝板的孔洞进入凝固装置。

13、作为一种优选的方案,所述水洗槽(6)的个数大于2。通过多次的水洗可以显著将聚碳硅烷丝条内的四氢呋喃含量降低到5wt%以下,若不将四氢呋喃含量降低到5wt%以下,由于四氢呋喃残存过多,聚碳硅烷丝条烘干过程中容易形成孔洞,应用于sic纤维时会导致sic纤维强度下降。进一步优选为2~4个。

14、作为一种优选的方案,所述聚碳硅烷丝条传送的速率为20~35m/min。通过控制丝条传送的速率可以控制聚碳硅烷丝条水洗的时间,若传递过快会导致聚碳硅烷丝条在烘干前四氢呋喃含量无法达到5wt%以下,而过慢则会导致生产效率下降。

15、与现有技术相比,本发明相比现有技术的先进性在于:

16、1)本发明采用具有“可溶不熔”特性的高分子量pcs作为先驱体,原丝可以不经过不熔化处理,直接进行高温热解制备sic纤维,避免了氧的引入,提高了sic纤维的耐温性,也节约了成本。而高分子量pcs的纺丝成为关键环节,本技术基于湿法纺丝,获得了比干法纺丝直径更细的pcs原丝,有利于获得拉伸强度更高的sic纤维。

17、2)本发明利用湿法纺丝装置和利用四氢呋喃对于聚碳硅烷具体良好的溶解性,以及其在纺丝溶液和凝固液中的浓度差,不仅可以实现高分子量聚碳硅烷原丝的连续化生产,而且可以得到直径更细和更均匀的高分子量聚碳硅烷原丝,大大改善了高分子量聚碳硅烷原丝的力学性能,克服了现有高分子量聚碳硅烷原丝生产存在的不足。

本文地址:https://www.jishuxx.com/zhuanli/20240617/41899.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种喷丝装置的制作方法

下一篇

返回列表