一种竹绒毛浆生产工艺流程方法与流程

- 国知局

- 2024-07-05 16:24:17

本申请涉及绒毛浆制造,具体涉及一种竹绒毛浆生产工艺流程方法。

背景技术:

1、近年来,全球绒毛浆的需求量以每年5%的速度增长,我国一年的绒毛浆需求量已达到了数百万吨,但是绒毛浆主要仍然依靠木纤维,特别是针叶木纤维。目前,我国竹浆产业的发展已经取得了明显成绩,全国竹浆产能达到了200余万吨,研究发现,竹浆纤维在垫层厚度方面等方面接近于针叶浆,使得通过竹浆纤维向绒毛浆纤维转化具有最为便捷的手段和可能,从而通过制备竹绒毛浆推动竹浆产业进入高附加值应用领域。

2、在竹绒毛浆生产中,竹浆中的中短纤及杂细胞等细小组分会严重影响产品质量,通过去除竹浆中的细小组分,可以显著提升绒毛浆品质,在改善竹绒毛浆板起绒性、蓬松度和粉尘方面具有积极意义。

3、目前,尚没有一种能够将竹浆纤维筛选分级工序与竹绒毛浆抄造成型衔接起来、并能够连续稳定地、规模化地生产竹绒毛浆的工艺流程。

技术实现思路

1、本申请的目的是提供一种竹绒毛浆生产工艺流程,能够使竹浆纤维筛选分级工序与竹绒毛浆抄造成型工序无缝衔接,连续稳定地、规模化地生产竹绒毛浆,提升竹绒毛浆的品质。

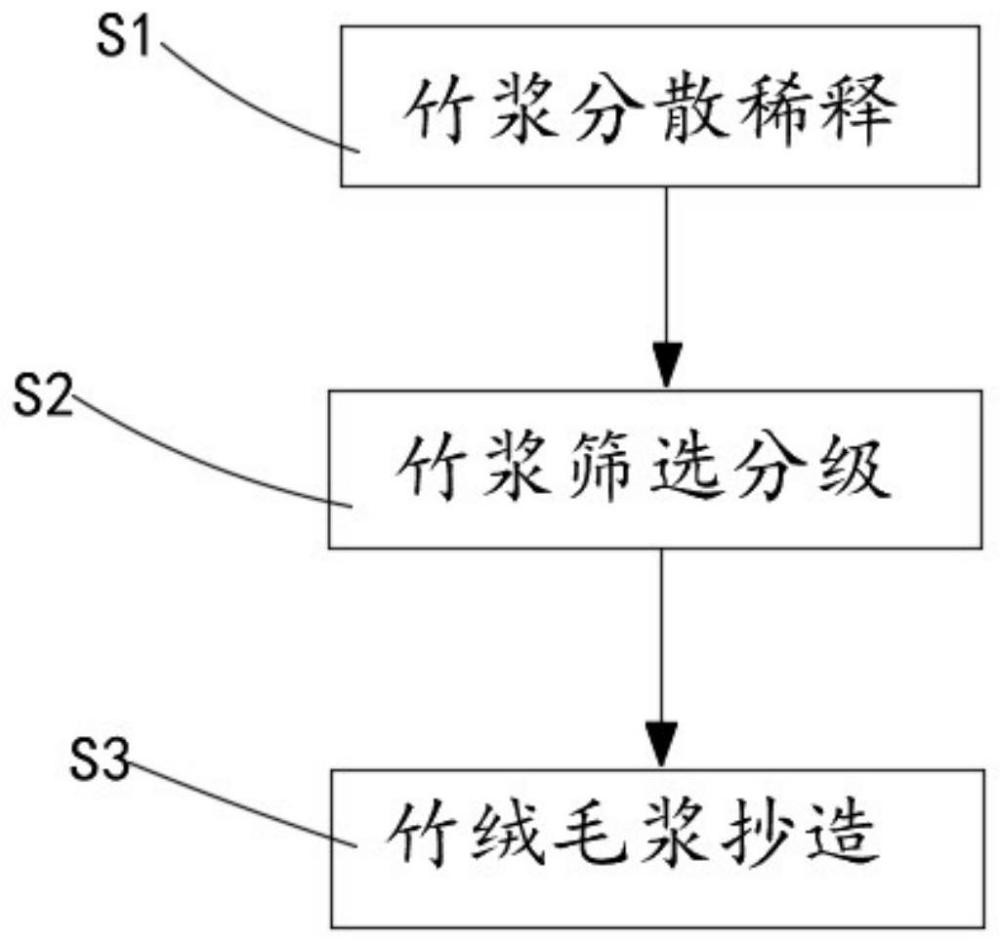

2、一种竹绒毛浆生产工艺流程方法,其特征在于,包括如下步骤:

3、s1:竹浆分散稀释:将漂白竹浆分散至白水中,稀释后送入筛前浆槽;

4、s2:竹浆筛选分级:将所述筛前浆槽的待筛分竹浆泵入竹浆筛分系统进行筛选分级,分离出长纤浆料和细小组分浆料;

5、其中,所述竹浆筛分系统包括至少一段分级筛,每段所述分级筛串联设置有至少两级;

6、s3:竹绒毛浆抄造:将所述长纤浆料送入抄前浆池,后经过稀释水流浆箱喷浆、成型网脱水后形成湿绒毛浆;

7、所述湿绒毛浆被送入压榨工序二次脱水形成半干绒毛浆;

8、该半干绒毛浆被送入干燥工序干燥后,得到竹绒毛浆。

9、其中,步骤s1中,将漂白竹浆分散至白水中后,送入竹浆贮浆塔,所述竹浆贮浆塔内的漂白竹浆经过稀释后送入筛前浆槽。

10、其中,所述竹浆筛分系统包括并联设置的两段分级筛,待筛分竹浆分两段送入分级筛;每段所述分级筛串联设置有三级。

11、其中,所述细小组分浆料被送入多盘纤维回收机进行浓缩回收,得到回收组分和盘下白水,所述盘下白水被送回至竹浆分散稀释工段。

12、其中,所述回收组分被送至单螺旋挤浆机、板框压滤机或卧螺式离心机进行再浓缩,得到干度大于40%的细小组分浆料和滤出白水,滤出白水被送回至竹浆分散稀释工段。

13、其中,在竹浆筛选分级步骤所得细小组分浆料配入一定量的待筛分竹浆或漂白竹浆,送入多盘纤维回收机进行浓缩回收之后送入单螺旋挤浆机进行再浓缩,得到干度20%-30%的细小组分浆料,该干度20%-30%的细小组分浆料被送入湿浆机系统增浓,得到干度45%-50%的细小组分浆料,所述筛前浆槽内待筛分竹浆的浓度为0.6-1.0%。

14、其中,所述成型网脱水采用双网脱水,所述湿绒毛浆的干度为25%-30%。

15、其中,所述湿绒毛浆经过三压区压榨部进行二次脱水,该三压区压榨部包括普通压榨、真空压榨和宽压区压榨。

16、其中,所述半干绒毛浆被送入热风气垫干燥器进行气浮无接触式干燥,得到所述竹绒毛浆的干度为90%-94%。

17、其中,竹绒毛浆生产工艺流程方法还包括对所述竹绒毛浆进行卷取和分切复卷的步骤;

18、通过卷浆机对所述竹绒毛浆进行卷取,在所述卷浆机上配置有除静电装置。

19、本申请的上述技术方案相比现有技术具有以下优点:本申请提供的竹绒毛浆生产工艺流程方法中,通过白水稀释后的漂白竹浆经竹浆筛选分级工序去除其中的细小组分,得到的长纤浆料直接输送至竹绒毛浆抄造工序进行抄造,得到竹绒毛浆产品,该生产工艺流程方法使竹浆纤维筛选分级工序与竹绒毛浆抄造成型工序无缝衔接,能够连续稳定地、规模化地生产竹绒毛浆,显著提升竹绒毛浆的品质,并大幅度提高生产效率。

技术特征:1.一种竹绒毛浆生产工艺流程方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的竹绒毛浆生产工艺流程方法,其特征在于,步骤s1中,将漂白竹浆分散至白水中后,送入竹浆贮浆塔,所述竹浆贮浆塔内的漂白竹浆经过稀释后送入筛前浆槽。

3.根据权利要求2所述的竹绒毛浆生产工艺流程方法,其特征在于,所述竹浆筛分系统包括并联设置的两段分级筛,待筛分竹浆分两段送入分级筛;每段所述分级筛串联设置有三级。

4.根据权利要求1所述的竹绒毛浆生产工艺流程方法,其特征在于,所述细小组分浆料被送入多盘纤维回收机进行浓缩回收,得到回收组分和盘下白水,所述盘下白水被送回至竹浆分散稀释工段。

5.根据权利要求4所述的竹绒毛浆生产工艺流程方法,其特征在于,所述回收组分被送至单螺旋挤浆机、板框压滤机或卧螺式离心机进行再浓缩,得到干度大于40%的细小组分浆料和滤出白水,滤出白水被送回至竹浆分散稀释工段。

6.根据权利要求1所述的竹绒毛浆生产工艺流程方法,其特征在于,在竹浆筛选分级步骤所得细小组分浆料配入一定量的待筛分竹浆或漂白竹浆,送入多盘纤维回收机进行浓缩回收之后送入单螺旋挤浆机进行再浓缩,得到干度20%-30%的细小组分浆料,该干度20%-30%的细小组分浆料被送入湿浆机系统增浓,得到干度45%-50%的细小组分浆料,所述筛前浆槽内待筛分竹浆的浓度为0.6-1.0%。

7.根据权利要求1所述的竹绒毛浆生产工艺流程方法,其特征在于,所述成型网脱水采用双网脱水,所述湿绒毛浆的干度为25%-30%。

8.根据权利要求1所述的竹绒毛浆生产工艺流程方法,其特征在于,所述湿绒毛浆经过三压区压榨部进行二次脱水,该三压区压榨部包括普通压榨、真空压榨和宽压区压榨。

9.根据权利要求1所述的竹绒毛浆生产工艺流程方法,其特征在于,所述半干绒毛浆被送入热风气垫干燥器进行气浮无接触式干燥,得到所述竹绒毛浆的干度为90%-94%。

10.根据权利要求1所述的竹绒毛浆生产工艺流程方法,其特征在于,竹绒毛浆生产工艺流程方法还包括对所述竹绒毛浆进行卷取和分切复卷的步骤;

技术总结本申请涉及一种竹绒毛浆生产工艺流程方法,包括竹浆分散稀释工序、竹浆筛选分级工序和竹绒毛浆抄造工序,通过白水稀释后的竹浆经竹浆筛选分级工序去除其中的细小组分,得到的长纤浆料输送至竹绒毛浆抄造工序进行抄造,经过稀释水流浆箱喷浆、成型网脱水形成湿绒毛浆,所述湿绒毛浆被送入压榨工序二次脱水形成半干绒毛浆,该半干绒毛浆被送入干燥工序干燥后,得到竹绒毛浆产品,细小组分经过浓缩回收工序浓缩后打包备用,该浓缩回收工序得到的白水被送回至竹浆分散稀释工段进行回收利用,该方法使竹浆纤维筛选分级的工序与竹绒毛浆抄造工序无缝衔接,能够连续稳定地、规模化地生产竹绒毛浆,显著提升竹绒毛浆的品质,并大幅度提高生产效率。技术研发人员:陈丙才,张力国,向俊兵,王继和,杨笃明,蒋大春受保护的技术使用者:泰盛科技(集团)股份有限公司技术研发日:技术公布日:2024/5/8本文地址:https://www.jishuxx.com/zhuanli/20240617/42310.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表