低空气消耗量的喷气涡流纺纱喷嘴装置

- 国知局

- 2024-07-05 16:34:51

本技术涉及一种低空气消耗量的喷气涡流纺纱喷嘴装置,属于纺纱机械与。

背景技术:

1、喷气涡流纺纱技术借助喷嘴中形成的高速旋转气流对纤维须条进行加捻而成纱,作为一种高效的纺织工艺,在纺织生产中得到了迅速的发展。在喷气涡流纺纱机的成纱过程中,经前罗拉输出的纤维须条被喷嘴中的负压所吸引,沿纤维导引通道进入喷嘴。压缩空气经出口位于涡流腔内壁上的喷孔进入喷嘴内部形成高速旋转气流。在导引针处,纤维须条的头端在已经成型的纱线尾端的拖拽作用下,被拉入引纱锥体内部的引纱通孔中而成为纱芯,而纤维须条的尾端脱离前罗拉的握持后,在涡流腔内气流的作用下倒伏在引纱锥体头端,同时沿着旋转气流的方向包缠在纱芯上,形成具有包缠结构的喷气涡流纱,随后从引纱通孔中输出。喷嘴是喷气涡流纺纱机的核心部件,其结构对喷气涡流纱的品质具有关键影响。为此,各设备制造商均在对喷气涡流纺纱喷嘴的结构进行持续改进设计。如申请公布号为cn112501729a的中国实用新型专利申请公开了一种纺纱单元、空气纺纱装置、纺纱机及纺纱方法,在该纺纱装置中,引纱锥体的轴线与气流喷射孔轴线的夹角在60°以上80°以下,纺纱室的长度为纤维导引体的长度以下;又如申请公布号为cn115003868a的中国实用新型专利申请公开了一种纺纱装置,其入口处的纤维导引体上设有两个并排的针,两个针至少局部突入至气流喷射孔的出口所在的轴向位置。然而,喷气涡流纺纱过程中,喷嘴装置的空气消耗量很高,是设备能耗的主要来源之一。在能源供给日趋紧张的情况下,在稳定成纱质量的前提下进一步降低喷气涡流纺喷嘴装置的耗气量,对喷气涡流纺生产企业降低生产成本、提高经济效益具有十分重要的意义。

2、为此,本技术领域需要解决如何提供一种低空气消耗量的喷气涡流纺纱喷嘴装置,使成纱质量保持较高水平的前提下,降低纱线加捻过程中所需的空气消耗量的问题。

技术实现思路

1、本实用新型所要解决的技术问题是:提供一种可使成纱质量保持较高水平、同时可降低纱线加捻过程中所需的空气消耗量的喷气涡流纺纱喷嘴装置。

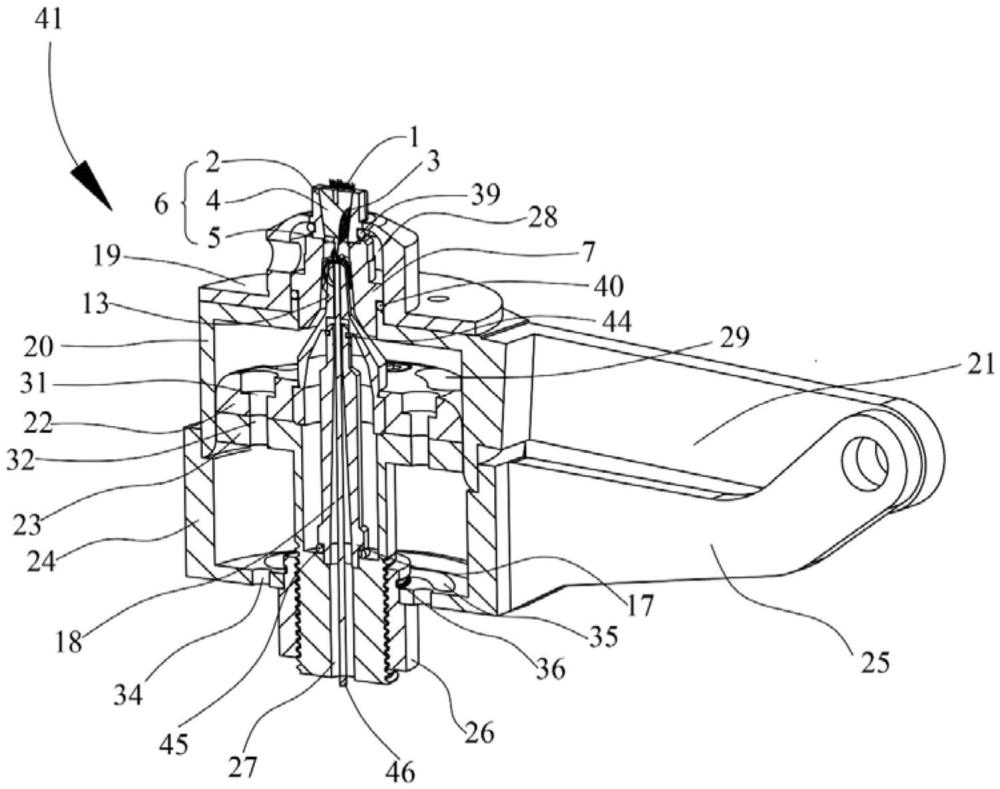

2、为解决上述技术问题,本实用新型的技术方案是:一种低空气消耗量的喷气涡流纺纱喷嘴装置,其特征在于:包括从上游到下游依次安装的气室罩、排气罩、排气罩底盖,气室罩和排气罩上部的内部从上游到下游依次设有纤维导引组件和涡流管,气室罩与纤维导引组件和涡流管所围成的环形区域构成气室,排气罩下部的内部设有锥体上保持件,锥体上保持件将引纱锥体和锥体下保持件连接成为整体,引纱锥体和锥体下保持件内部设有引纱管,引纱锥体上设有第一锥段和第二锥段,第一锥段和第二锥段的上游部伸入涡流管内,涡流管内部从上游到下游依次设有第一圆柱形孔、第二圆柱形孔、第一圆台形孔和第二圆台形孔,涡流管与引纱锥体第一锥段间形成第一环状涡流室,涡流管与引纱锥体第二锥段间形成第二环状涡流室,第一环状涡流室与第二环状涡流室相连通,涡流管上设有多个与气室和第一环状涡流室相连通的气流喷射孔,气流喷射孔朝向第一环状涡流室并向下游方向倾斜,气流喷射孔的出口位于第二圆柱形孔与第一圆台形孔之间的台阶上,所述第一圆台形孔的轴向长度为7.3mm~8.1mm;

3、进一步,所述涡流管第一圆台形孔与第二圆台形孔的交线位于所述引纱锥体第一锥段与第二锥段的交线的下游;

4、进一步,所述第一圆台形孔入口处直径为4.6mm~4.9mm;

5、进一步,所述气流喷射孔的直径为0.4mm~0.5mm;

6、进一步,所述气流喷射孔的数量为3~5个;

7、进一步,所述气流喷射孔轴线与涡流管轴线的公垂线段的长度为所述第一圆台形孔入口处直径的36%~47%;

8、进一步,所述气流喷射孔轴线与涡流管轴线间的夹角为60°;

9、进一步,所述第一圆柱形孔直径大于第二圆柱形孔直径,第二圆柱形孔直径小于第一圆台形孔入口处直径,第一圆台形孔出口处直径等于第二圆台形孔入口处直径,第二圆台形孔入口处直径小于第二圆台形孔出口处直径,第一圆柱形孔、第二圆柱形孔、第一圆台形孔和第二圆台形孔同轴布置,第一圆台形孔的锥角与引纱锥体第一锥段的锥角相适配,第二圆台形孔的锥角与引纱锥体第二锥段的锥角相适配;

10、进一步,所述纤维导引组件包括导引体、导引体壳体和导引针,所述导引体上设有螺旋曲面及安装于导引体下游端的导引针,螺旋曲面的旋向与涡流管中高速旋转气流的旋向相同。

11、与现有技术相比,本实用新型的有益效果是:

12、本实用新型的喷气涡流纺纱喷嘴装置通过将涡流管第一圆台形孔轴向长度设置为7.3mm~8.1mm,将第一圆台形孔与第二圆台形孔的交线设置为位于引纱锥体第一锥段与第二锥段的交线的下游,将第一圆台形孔入口处直径设置为4.6mm~4.9mm,将气流喷射孔的直径设置为0.4mm~0.5mm,将气流喷射孔的数量为3~5个,将气流喷射孔轴线与涡流管轴线间的的公垂线段的长度设置为第一圆台形孔入口处直径的36%~47%,可使喷嘴装置在气室中的空气总压为0.4mpa~0.5mpa的工作条件下纺纱并保证成纱质量保持在较高水平上,可有效降低纱线加捻过程中所需的空气消耗量,有利于喷气涡流纺纱机的节能降耗与高效生产。

技术特征:1.一种低空气消耗量的喷气涡流纺纱喷嘴装置,其特征在于:包括从上游到下游依次安装的气室罩、排气罩、排气罩底盖,气室罩和排气罩上部的内部从上游到下游依次设有纤维导引组件和涡流管,气室罩与纤维导引组件和涡流管所围成的环形区域构成气室,排气罩下部的内部设有锥体上保持件,锥体上保持件将引纱锥体和锥体下保持件连接成为整体,引纱锥体和锥体下保持件内部设有引纱管,引纱锥体上设有第一锥段和第二锥段,第一锥段和第二锥段的上游部伸入涡流管内,涡流管内部从上游到下游依次设有第一圆柱形孔、第二圆柱形孔、第一圆台形孔和第二圆台形孔,涡流管与引纱锥体第一锥段间形成第一环状涡流室,涡流管与引纱锥体第二锥段间形成第二环状涡流室,第一环状涡流室与第二环状涡流室相连通,涡流管上设有多个与气室和第一环状涡流室相连通的气流喷射孔,气流喷射孔朝向第一环状涡流室并向下游方向倾斜,气流喷射孔的出口位于第二圆柱形孔与第一圆台形孔之间的台阶上,所述第一圆台形孔的轴向长度为7.3mm~8.1mm。

2.根据权利要求1所述的低空气消耗量的喷气涡流纺纱喷嘴装置,其特征在于:所述涡流管第一圆台形孔与第二圆台形孔的交线位于所述引纱锥体第一锥段与第二锥段的交线的下游。

3.根据权利要求1所述的低空气消耗量的喷气涡流纺纱喷嘴装置,其特征在于:所述第一圆台形孔入口处直径为4.6mm~4.9mm。

4.根据权利要求1所述的低空气消耗量的喷气涡流纺纱喷嘴装置,其特征在于:所述气流喷射孔的直径为0.4mm~0.5mm。

5.根据权利要求1所述的低空气消耗量的喷气涡流纺纱喷嘴装置,其特征在于:所述气流喷射孔的数量为3~5个。

6.根据权利要求1所述的低空气消耗量的喷气涡流纺纱喷嘴装置,其特征在于:所述气流喷射孔轴线与涡流管轴线的公垂线段的长度为所述第一圆台形孔入口处直径的36%~47%。

7.根据权利要求1所述的低空气消耗量的喷气涡流纺纱喷嘴装置,其特征在于:所述气流喷射孔轴线与涡流管轴线间的夹角为60°。

8.根据权利要求1所述的低空气消耗量的喷气涡流纺纱喷嘴装置,其特征在于:所述第一圆柱形孔直径大于第二圆柱形孔直径,第二圆柱形孔直径小于第一圆台形孔入口处直径,第一圆台形孔出口处直径等于第二圆台形孔入口处直径,第二圆台形孔入口处直径小于第二圆台形孔出口处直径,第一圆柱形孔、第二圆柱形孔、第一圆台形孔和第二圆台形孔同轴布置,第一圆台形孔的锥角与引纱锥体第一锥段的锥角相适配,第二圆台形孔的锥角与引纱锥体第二锥段的锥角相适配。

9.根据权利要求1所述的低空气消耗量的喷气涡流纺纱喷嘴装置,其特征在于:所述纤维导引组件包括导引体、导引体壳体和导引针,所述导引体上设有螺旋曲面及安装于导引体下游端的导引针,螺旋曲面的旋向与涡流管中高速旋转气流的旋向相同。

技术总结本技术涉及一种低空气消耗量的喷气涡流纺纱喷嘴装置,气室罩和排气罩的内部从上游到下游依次设有纤维导引组件、涡流管和引纱锥体,涡流管第一圆台形孔轴向长度为7.3mm~8.1mm,涡流管第一圆台形孔与第二圆台形孔的交线位于引纱锥体第一锥段与第二锥段的交线的下游,第一圆台形孔入口处直径为4.6mm~4.9mm,气流喷射孔直径为0.4mm~0.5mm,气流喷射孔轴线与涡流管轴线间的的公垂线段的长度为第一圆台形孔入口处直径的36%~47%。本技术的喷气涡流纺纱喷嘴装置可有效降低纱线加捻过程中所需的空气消耗量,同时可保证成纱质量保持在较高水平上,有利于喷气涡流纺纱机的节能降耗与高效生产。技术研发人员:裴泽光,王家源,奚传智,王泳智受保护的技术使用者:东华大学技术研发日:20230913技术公布日:2024/5/19本文地址:https://www.jishuxx.com/zhuanli/20240617/43280.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表