一种基于熔融纺丝技术的玻尿酸纤维的制备方法

- 国知局

- 2024-07-05 16:38:19

本发明涉及功能性纺织品,尤其涉及一种基于熔融纺丝技术的玻尿酸纤维的制备方法。

背景技术:

1、近年来,随着人们生活方式的改变和消费水平的不断提高,服装市场的需要也正在发生着巨大的变化,为了适应穿着的轻便舒适、功能性以及满足不同地域气候等的需求,服装面料在满足基本的轻、柔、顺、垂等要求时,个性化、功能化的要求越来越高,崇尚自然、舒适美观、护理方便和卫生保健等功能也逐渐成为人们的追求目标,这些因素促进和推动了纺织纤维原料和服装面料的发展。

2、玻尿酸也称透明质酸,其基本结构是由两个双糖单位d-葡萄糖醛酸及n-乙酰葡糖胺组成的大型多糖类,商品透明质酸一般是指其钠盐,即透明质酸钠,但是习惯上仍然称呼其为透明质酸,透明质酸钠的水溶液具有优良的保湿、粘弹与润滑性,是一种理想的保湿因子,将其用于化妆品中,能起到独特的保护皮肤作用,又也相关研究报道将其运用到面料中,当人们穿着该面料制备的衣物时对人体皮肤产生有益效果。为了提升纺织服装的舒适性以及功能性,现有技术试图将具有保湿效果的玻尿酸加入到纺织材料中,得到含有玻尿酸的纺织品。目前,现有技术制备含玻尿酸的纺织品的制备方法主要有两类:

3、第一类是将玻尿酸作为面料后整理助剂的方式加入到面料中,例如cn111235723a公开了一种玻尿酸面料及其制造方法,在轧槽中加入玻尿酸整理助剂,将染色完成的坯布浸轧后烘干定型,得到玻尿酸面料。这种添加方式并不能有效提高面料中玻尿酸的含量,最大只能含有500ppm左右,同时持久性差,在水洗10次以后的含量会下降50%以上,由于不能使玻尿酸与纺织材料进行有效的融合,因此在使用过程会存在玻尿酸快速大量流失的技术问题。

4、第二类是做成熔融母粒进行熔融纺丝。第二类制备方法得到的玻尿酸纤维在应用层面上显然优于第一类后整理的方法,然而现有技术也存在尚需解决的技术问题。在熔融纺丝工艺中,由于玻尿酸无固定熔点,在100℃左右会发生软化粘结现象,所以在下料口会熔融粘黏,无法下料,进而无法进行造粒,导致玻尿酸难以与高聚物直接聚合形成混合母粒,因此导致可纺性差或无法直接进行纺丝。

5、因此,如何利用现有的熔融纺丝技术,通过获得适合熔融纺丝的含有玻尿酸的混合母粒,来解决现有技术中玻尿酸纤维纺丝过程中纤维可纺性差且后续水洗易流失的问题,成为了纤维纺织领域技术人员亟待解决的一个难题。

技术实现思路

1、针对现有技术存在的不足,本发明所要解决的技术问题是,提供一种能够获得熔融可纺的玻尿酸混合母粒,解决纺丝过程中纤维可纺性差且后续水洗易流失问题的基于熔融纺丝技术的玻尿酸纤维的制备方法。

2、为解决上述技术问题,本发明所采取的技术方案是:一种基于熔融纺丝技术的玻尿酸纤维的制备方法,其特征在于,包括如下步骤:

3、一、制备玻尿酸改性膜

4、(1)、配制玻尿酸溶液:采用高纯水配制质量分数为0.05-0.15%的玻尿酸溶液,置于摇箱中,在室温下200-300rpm充分混合2-3h,静置至溶液中的气泡散尽,在4℃温度环境下放置,备用;

5、(2)、配制聚环氧乙烷溶液:采用高纯水配制质量分数为6-8%的聚环氧乙烷溶液,置于摇箱中,在室温下200-300rpm充分混合0.5-1h,静置至溶液中的气泡散尽,在4℃温度环境下放置,备用;

6、(3)、配制壳聚糖溶液:配制浓度为0.5-1.5%(v/v)的乙酸水溶液,加入壳聚糖粉末后迅速置于摇箱中,室温下200-300rpm充分混合4-5h,静置至溶液中的气泡散尽,得到质量分数为1-3%的壳聚糖溶液,在4℃温度环境下放置,备用;

7、(4)、将上述玻尿酸溶液与聚环氧乙烷溶液以1-2:1体积比混合置于摇箱中,室温下200-300rpm充分混合0.5-1h,静置至溶液中的气泡散尽,制得膜体;

8、(5)、采用质量分数为20-30%的戊二醛溶液对膜体熏蒸交联处理,处理时间12-48h,漂洗干燥,然后浸泡于步骤(3)制得的壳聚糖溶液中1-3h,漂洗、干燥,得到玻尿酸改性膜;

9、二、制备含有玻尿酸的混合母粒

10、(6)、将玻尿酸改性膜进行冷冻,粉碎,得到粒径为600-800目的改性玻尿酸粉体;

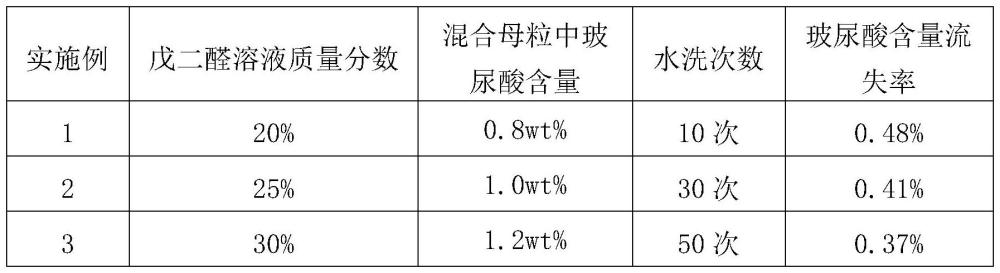

11、(7)、将玻尿酸粉体加入到尼龙、涤纶、聚乙烯母粒中的任意一种中混合均匀,挤出造粒,得到含有玻尿酸的混合母粒,混合母粒中玻尿酸的含量为0.8-1.2wt%;

12、三、熔融纺丝

13、(8)、将步骤(7)中制得的混合母粒加入到所需基材母粒中,经烘干、熔融挤出进入纺丝箱体,通过计量泵计量后进入纺丝组件,经过滤后由喷丝板挤出、固化,由卷绕装置拉伸成丝,制得含有玻尿酸的初生纤维;

14、(9)、该初生纤维经过卷绕得到玻尿酸纤维。

15、上述的基于熔融纺丝技术的玻尿酸纤维的制备方法,所述步骤(1)中,玻尿酸溶液的质量分数为0.1%,在室温下250rpm充分混合2.5h。

16、上述的基于熔融纺丝技术的玻尿酸纤维的制备方法,所述步骤(2)中,聚环氧乙烷溶液的质量分数为7%,在室温下250rpm充分混合0.8h。

17、上述的基于熔融纺丝技术的玻尿酸纤维的制备方法,所述步骤(3)中,壳聚糖溶液的浓度为1%(v/v),加入壳聚糖粉末后在室温下250rpm充分混合4.5h得到的壳聚糖溶液质量分数为2%。

18、上述的基于熔融纺丝技术的玻尿酸纤维的制备方法,所述步骤(4)中,玻尿酸溶液与聚环氧乙烷溶液混合的体积比为1.5:1,室温下250rpm充分混合0.8h。

19、上述的基于熔融纺丝技术的玻尿酸纤维的制备方法,所述步骤(5)中,采用质量分数为25%的戊二醛溶液对膜体熏蒸交联处理,处理时间24h,漂洗干燥,然后浸泡于步骤(3)制得的壳聚糖溶液中2h。

20、上述的基于熔融纺丝技术的玻尿酸纤维的制备方法,所述步骤(6)中,经冷冻、粉碎后改性玻尿酸粉体的粒径为700目。

21、上述的基于熔融纺丝技术的玻尿酸纤维的制备方法,所述步骤(7)中,混合母粒中玻尿酸的含量为1.0wt%。

22、上述的基于熔融纺丝技术的玻尿酸纤维的制备方法,所述步骤(5)制得的玻尿酸改性膜的断裂伸长率为51%、断裂强度为31mpa。

23、上述的基于熔融纺丝技术的玻尿酸纤维的制备方法,所述步骤(9)中制得的玻尿酸纤维的断裂强度为2.38-2.51cn/dtex,断裂伸长率为41-48%。

24、本发明基于熔融纺丝技术的玻尿酸纤维的制备方法的优点是:本发明采用将玻尿酸添加到母粒中的方式,通过交联改性膜破碎后形成的块体或粉体,然后以添加剂的方式添加制备玻尿酸母粒,并且与化纤母粒进行熔融纺丝,解决了由于玻尿酸无固定熔点,在100℃左右会发生软化粘结现象,所以在下料口会熔融粘黏,无法下料,进而无法进行造粒的问题。聚环氧乙烷水溶液具有良好的可纺性,可与其他可纺性差的物质混合电纺,所以将ha/peo溶液混合,提高后续可纺性。另外,通过将透明质酸钠交联成膜,在纺丝的过程中作为添加剂添加到纺丝液中,代替ha直接纺丝的方式提高ha纺丝的可纺性。壳聚糖交联改性膜中,戊二醛羟基与透明质酸的羟基作用形成共价键,限制了c-o-c,c=o,c-oh以及糖环反对称平面外的伸缩振动,促进了交联网络支架的稳定性,熔融纺丝时化学性质更加稳定。避免了玻尿酸发生软化粘结问题,解决了造粒难的缺陷,提高了玻尿酸溶液的可纺性和成膜性,解决了水洗或纺丝过程中易流失的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240617/43530.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表