一种高强醋酸纤维素混纺纤维面料及其染色工艺的制作方法

- 国知局

- 2024-07-05 16:39:43

本发明涉及纤维素,具体为一种高强醋酸纤维素混纺纤维面料及其染色工艺。

背景技术:

1、醋酸纤维素是将纤维素分子中羟基用醋酸进行酯化反应,得到的一种化学改性的高分子化合物,其成本低廉,生物相容性好,纺丝和编织性能高,强度大,弹性好,广泛应用在纤维面料等领域。将醋酸纤维素与蚕丝、聚丙烯腈纤维、涤纶等进行混纺,可以得到性能优良的复合纤维。

2、聚丙烯腈纤维是一种常见的化学合成纤维,制备方法简单,并且可以与羊毛、棉、人造纤维等进行混纺,织成纤维面料。但是聚丙烯腈纤维及其面料存在强度不佳,不具有阻燃性能等缺陷;阻碍了聚丙烯腈纤维发展和应用。公告号为cn10049160c的专利公开了将共聚丙烯腈、醋酸纤维素进行湿法纺丝,得到纤维吸水性能易控,制备成本较低的共聚丙烯腈纤维。但是该专利没有改善聚丙烯腈纤维的强度和阻燃性。

技术实现思路

1、本发明提供了一种高强醋酸纤维素混纺纤维面料及其染色工艺,解决了腈纶纤维及其面料断裂强度较低,不具有阻燃性能,以及上染率和染色效果不好的问题。

2、本发明的技术方案为:一种高强醋酸纤维素混纺纤维面料的制备方法:

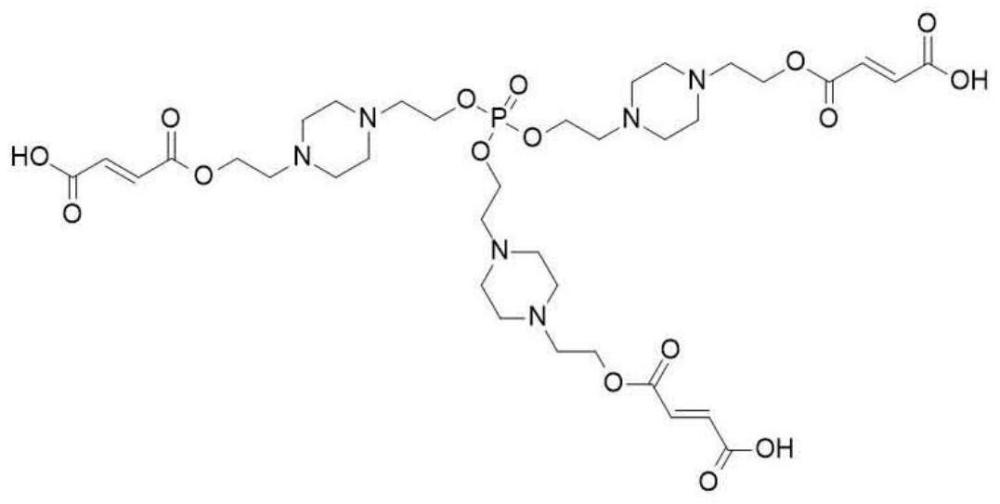

3、s1、将n,n-二甲基乙酰胺、醋酸纤维素加入到反应瓶中,升温至70-80℃,搅拌混匀后滴加过硫酸铵水溶液,混匀后加入结构式为的三(β-马来酸乙酯哌嗪)磷酸酯、丙烯腈,反应6-12h,抽滤,依次用水和乙醇洗涤滤饼,得到聚合物接枝醋酸纤维素。

4、s2、将n,n-二甲基乙酰胺、聚丙烯腈、聚合物接枝醋酸纤维素加入到反应瓶中,在40-60℃中搅拌混匀6-12h制成纺丝液,进行湿法纺丝,以浓度为40-50%的n,n-二甲基乙酰胺水溶液作为凝固浴,得到初生纤维,然后拉伸,控制拉伸的倍数为3-4倍,定型,得到醋酸纤维素混纺纤维;然后进行纺线、染色,编织,得到高强醋酸纤维素混纺纤维面料。

5、进一步的,s1中n,n-二甲基乙酰胺、醋酸纤维素、过硫酸铵水溶液、三(β-马来酸乙酯哌嗪)磷酸酯、丙烯腈的比例为(10-15)ml∶1g∶(0.8-1)ml∶(0.1-0.3)g∶(0.15-0.4)g;过硫酸铵水溶液的质量分数为(3-8)mg/ml。

6、进一步的,s2中n,n-二甲基乙酰胺、聚丙烯腈、聚合物接枝醋酸纤维素的比例为(5-6)ml∶1g∶(0.05-0.15)g。

7、进一步的,s2中染色的工艺为:将醋酸纤维素混纺纤维置于含有染料的染液中,控制浴比为1∶(25-35),控制染色温度为90-95℃,染色时间为40-60min;其中染料染液的ph为5-6,染料染液含有质量浓度为1.5-2.5g/l的染料、4-5g/l的硫酸钠、0.7-1g/l防沉降剂。然后进行皂煮,取出纤维,80-100℃干燥10-20min,150-170℃烘焙30-90s。

8、进一步的,三(β-马来酸乙酯哌嗪)磷酸酯的制备方法如下:

9、s1、将丙酮溶剂、4-(2-羟乙基)哌嗪-1-羧酸叔丁酯、马来酸酐加入到装有冷凝回流管的反应瓶中,升温至50-55℃反应2-3h,浓缩除去丙酮,产物溶解到二氯甲烷中,并加入三氟乙酸,室温下反应2-4h,浓缩除去二氯甲烷和三氟乙酸,产物在乙醇水溶液中进行重结晶,得到马来酸乙酯哌嗪。反应式为:

10、

11、s2、将甲醇溶剂、马来酸乙酯哌嗪、三(β-氯乙基)磷酸酯、三乙胺加入到装有冷凝回流管的反应瓶中,升温至60-65℃反应12-18h,反应后浓缩除去甲醇,产物在乙醇中进行重结晶,得到三(β-马来酸乙酯哌嗪)磷酸酯。反应式为:

12、

13、进一步的,三(β-马来酸乙酯哌嗪)磷酸酯的制备方法中,丙酮溶剂、4-(2-羟乙基)哌嗪-1-羧酸叔丁酯、马来酸酐的比例为(10-20)ml∶1g∶(0.46-0.52)g。

14、进一步的,三(β-马来酸乙酯哌嗪)磷酸酯的制备方法中,甲醇溶剂、马来酸乙酯哌嗪、三(β-氯乙基)磷酸酯、三乙胺的比例为(40-60)ml∶1g∶(2-2.8)g∶(1.1-1.3)g。

15、本发明的技术效果是:本发明的含烯基的三(β-马来酸乙酯哌嗪)磷酸酯功能性单体、丙烯腈在过硫酸铵引发下,与醋酸纤维素进行接枝聚合,得到聚合物接枝醋酸纤维素,然后与聚丙烯腈进行混纺,得到醋酸纤维素混纺纤维及其面料。醋酸纤维素经过丙烯腈单体接枝后,与聚丙烯腈之间的界面相容性更好,经过纺丝后醋酸纤维素的刚性骨架可以提高聚丙烯腈的断裂强度和力学性能。

16、本发明的醋酸纤维素接枝的聚合物含有哌嗪磷酸酯的膨胀阻燃结构,燃烧时可以促进纤维形成膨胀炭层,提高了纤维面料的极限氧指数,具有很好的阻燃性能。

17、本发明将含羧基的三(β-马来酸乙酯哌嗪)磷酸酯、丙烯腈与醋酸纤维素进行接枝聚合,得到聚合物接枝醋酸纤维素,从而在醋酸纤维素中引入大量的羧基,与聚丙烯腈进行纺丝后,纤维含有羧基产生羧基负离子,可以与碱性橙21、阳离子艳红5gn等染料分子中的阳离子等基团发生静电相互作用和氢键作用,使染料分子可以更好的与纤维面料结合,从而提高染料的上染率和染色效果。

技术特征:1.一种高强醋酸纤维素混纺纤维面料的制备方法,其特征在于,所述制备方法如下:

2.根据权利要求1所述的高强醋酸纤维素混纺纤维面料的制备方法,其特征在于,所述s1中n,n-二甲基乙酰胺、醋酸纤维素、过硫酸铵水溶液、三(β-马来酸乙酯哌嗪)磷酸酯、丙烯腈的比例为(10-15)ml∶1g∶(0.8-1)ml∶(0.1-0.3)g∶(0.15-0.4)g;过硫酸铵水溶液的质量分数为(3-8)mg/ml。

3.根据权利要求1所述的高强醋酸纤维素混纺纤维面料的制备方法,其特征在于,所述s2中搅拌混匀的温度为40-60℃,时间为6-12h。

4.根据权利要求1所述的高强醋酸纤维素混纺纤维面料的制备方法,其特征在于,所述s2中n,n-二甲基乙酰胺、聚丙烯腈、聚合物接枝醋酸纤维素的比例为(5-6)ml∶1g∶(0.05-0.15)g。

5.根据权利要求1所述的高强醋酸纤维素混纺纤维面料的制备方法,其特征在于,所述s2中n,n-二甲基乙酰胺水溶液的浓度为40-50%;拉伸的倍数为3-4倍。

6.根据权利要求1所述的高强醋酸纤维素混纺纤维面料的制备方法,其特征在于,所述s2中染色的工艺为:将醋酸纤维素混纺纤维置于含有染料的染液中,控制浴比为1∶(25-35),控制染色温度为90-95℃,染色时间为40-60min;然后进行皂煮,取出纤维,80-100℃干燥10-20min,150-170℃烘焙30-90s。

7.根据权利要求6所述的高强醋酸纤维素混纺纤维面料的制备方法,其特征在于,所述染料染液的ph为5-6,染料染液含有质量浓度为1.5-2.5g/l的染料、4-5g/l的硫酸钠、0.7-1g/l防沉降剂。

8.根据权利要求1所述的高强醋酸纤维素混纺纤维面料的制备方法,其特征在于,所述三(β-马来酸乙酯哌嗪)磷酸酯的制备方法如下:

9.根据权利要求8所述的高强醋酸纤维素混纺纤维面料的制备方法,其特征在于,所述三(β-马来酸乙酯哌嗪)磷酸酯的制备方法中,丙酮、4-(2-羟乙基)哌嗪-1-羧酸叔丁酯、马来酸酐的比例为(10-20)ml∶1g∶(0.46-0.52)g。

10.根据权利要求8所述的高强醋酸纤维素混纺纤维面料的制备方法,其特征在于,所述三(β-马来酸乙酯哌嗪)磷酸酯的制备方法中,甲醇、马来酸乙酯哌嗪、三(β-氯乙基)磷酸酯、三乙胺的比例为(40-60)ml∶1g∶(2-2.8)g∶(1.1-1.3)g。

技术总结本发明涉及纤维素技术领域,且公开了一种高强醋酸纤维素混纺纤维面料及其染色工艺,本发明将含烯基的三(β‑马来酸乙酯哌嗪)磷酸酯、丙烯腈在过硫酸铵引发下,与醋酸纤维素进行接枝聚合,得到聚合物接枝醋酸纤维素,然后与聚丙烯腈进行混纺,得到醋酸纤维素混纺纤维及其面料。醋酸纤维素经过丙烯腈单体接枝后,与聚丙烯腈之间的界面相容性更好,经过纺丝后醋酸纤维素的刚性骨架可以提高聚丙烯腈的断裂强度和力学性能。醋酸纤维素接枝的聚合物含有哌嗪磷酸酯的膨胀阻燃结构,燃烧时可以促进纤维形成膨胀炭层,提高了纤维面料的极限氧指数,具有很好的阻燃性能。技术研发人员:王国根,潘伟江,冯漾受保护的技术使用者:浙江爱利斯染整有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240617/43700.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表