一种通过聚合离子液体提高纤维素纤维强度及再生成型的方法

- 国知局

- 2024-07-05 16:41:14

本发明属于合成纤维及纺丝,特别涉及一种通过聚合离子液体提高纤维素纤维强度及再生成型的方法。

背景技术:

1、纤维素是地球上最丰富的天然资源之一,具有良好的生物降解性、可再生性等重要性质,在生物医药、包装、工业等领域扮演重要的角色。随着石油资源的日渐枯竭,世界生态环境的恶化以及人们日益增强的环保意识,作为全球含量最丰富的可再生高分子化合物的纤维素受到了科学家们广泛的关注,因此如何高效地开发利用纤维素等可再生资源已成为当今世界可持续发展战略的重要目标。

2、纤维素具有丰富的天然性质、优异的机械/光学性质和良好的生物相容性,这使其在组织工程、诊断、药物输送和伤口愈合等领域得到了广泛的应用。为了能更好的利用储量丰富的纤维素资源,人们已经广泛探索了通过离子液体处理纤维素并改善其性质的方法。但纤维素本身难以溶于水和有机溶剂,限定了其进一步开发应用,如形成纤维丝。尽管采用很多办法解决该问题,但即使可以溶解于有机溶剂制成纤维丝,其力学性能往往下降,不能满足产业要求。

3、离子液体是由阴、阳离子组成,室温下以液态形式呈现的一类化合物,也称为低温熔融盐(roomtemperatureionicliquids,rtils)。离子液体有着独特的理化性质,如较低的蒸气压、物化稳定性高、电导率高、溶解力强以及结构的可设计性等。因此,离子液体在催化、萃取、电化学和有机合成等各个领域的应用潜力巨大。

4、离子液体不仅可以作为新型溶剂来溶解包括纤维素、木质纤维素等结构复杂的高聚物,同时具有双键的离子液体本身可以参与聚合以提高纤维素纤维的强度,而且离子液体本身可以反复回收利用,绿色环保。聚合离子液体既可以对纤维素实现较好的溶解同时聚合离子液体高分子链与纤维素分子之间的相互作用形成新的网络可提高纤维素的加工及力学性能。目前已有报道(https://doi.org/10.1016/j.compscitech.2007.06.004.)采用由纤维素和聚苯乙烯型聚合物离子液体组成的新型复合材料的简单制备方法,该方法可以在一定程度上提高纤维素复合材料的力学性能但是只能制备得到块状物而不能形成强韧的纤维素纤维材料,无法满足产业需求。

技术实现思路

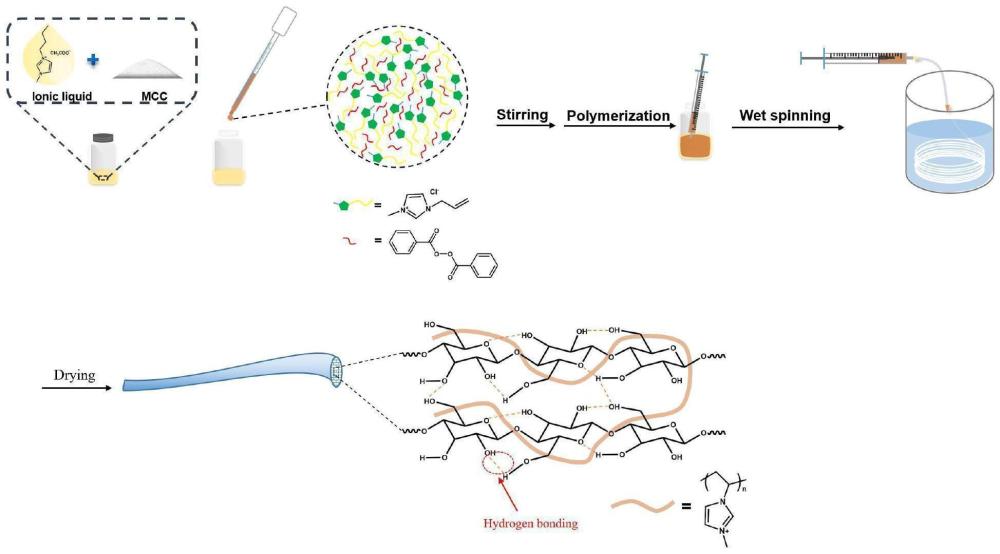

1、本发明的目的在于针对现有技术的不足,公开了一种通过聚合离子液体提高纤维素纤维强度及再生成型的方法,具体的制备方法包括如下步骤:

2、步骤1:将离子液体、助溶剂按照质量比2:1混合,于磁力搅拌台搅拌5min,得到混合溶液;

3、步骤2:向步骤1中得到的混合溶液中加入纤维素,加入的微晶纤维素质量为离子液体的15%,搅拌使其充分混合后加热溶解得到纤维素溶液;

4、步骤3:向步骤2中得到的纤维素溶液中加入1-烯丙基-3-甲基咪唑氯盐与引发剂(bpo/aibn),搅拌混合均匀后加热聚合;

5、步骤4:用注射器收集聚合后样品,超声振荡30min以除去气泡;

6、步骤5:将注射器固定在挤出机上,固定挤出速率,以dmso、甲醇、乙醇、异丙醇的其中一种为凝固浴进行湿法纺丝;

7、步骤6:收集纤维素纤维并将其浸泡在水中,一定时间后取出,拉伸至一定比例后于烘箱中干燥定型。

8、所述步骤2中溶解温度为60℃,溶解时间为20min;

9、所述步骤3中,1-烯丙基-3-甲基咪唑氯盐与微晶纤维素的质量比为1:0.5~1:2;

10、所述步骤3中,引发剂的用量为1-烯丙基-3-甲基咪唑氯盐的5-10%;

11、所述步骤5中,挤出速率为35-60μl/min;

12、所述步骤6中,泡水时间为5-30min,拉伸比例为110%-150%,干燥定型时间为12h-48h。

13、有益效果

14、1.本发明意外发现:通过离子液体加热(如60-100℃)发生聚合反应形成新的离子液体聚合物,该聚合物的阴离子与助溶剂同时作用于纤维素分子的羟基,纤维素分子内和分子间氢键被大量破坏,从而提高了纤维素的溶解性,即,使用离子液体与助溶剂溶剂体系加快了纤维素的溶解,降低了溶解温度,减少了溶解时间,减轻了纤维素的分解,节约了能源;同时经后续处理得到的纤维素纤维力学性能显著提升,断裂强度最大值为815.6mpa。而未聚合的离子液体其力学性能低于本发明。

15、本发明中,离子液体与助溶剂在溶解纤维素过程中结构稳定,均不会发生降解;且聚合反应条件较为温和,不会使纤维素发生严重降解而影响其性能,而且通过聚合反应可以较大的提升纤维素纤维的力学性能。

16、

17、2、本发明离子液体与助溶剂共同作用纤维素产生的纤维丝的性能还与以下因素有关

18、a、与离子液体与助溶剂质量比有关:当助溶剂比例较高时,由于溶液粘度小,成丝较为困难,纺出的纤维素纤维表面易出现缺陷结构,当离子液体比例过高时,体系粘度过大,导致挤出困难且不均匀,同样会使力学强度减弱,经过筛选,得到当离子液体与助溶剂质量比为2:1时,溶液粘度适中,成丝稳定且力学强度较高。

19、b、与加入的微晶纤维素的量有关:随着微晶纤维素加入量的提升,纤维素纤维的力学性能也逐步增强,但由于微晶纤维素的加入会导致溶液粘度逐渐增大,在更高的微晶纤维素添加量下会导致溶液粘度过大,从而导致挤出困难,影响力学性能,因此经过筛选确认在溶剂体系中加入15%离子液体质量的微晶纤维素可顺利成丝且力学强度较高;

20、c、不同溶解温度下微晶纤维素的影响:在较低温度下微晶纤维素几乎不溶解,而在60℃以上均可顺利溶解,但随着温度的升高,纤维素更容易发生降解,经过筛选,最终确定在60℃下进行微晶纤维素的溶解,溶解效果较好且可以有效地避免纤维素的降解。

21、d、不同的离子液体对溶解效率的影响:从高到低依次为1-丁基-3-甲基咪唑醋酸盐、1-乙基-3-甲基咪唑醋酸盐、1-乙基-3-甲基咪唑氯盐;

22、d、不同助剂对溶解效率的影响:从高到低依次为dmac、dmso、dmf。

23、3.本发明中,离子液体与助溶剂均可反复回收利用,降低成本,绿色环保且所用凝固浴也可多次重复使用而不会对性能产生影响。

技术特征:1.一种通过聚合离子液体提高纤维素纤维强度及再生成型的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,

3.根据权利要求2所述的方法,其特征在于,所述的步骤(2)中:可聚合离子液体为1-烯丙基-3-甲基咪唑氯盐;可聚合离子液体与纤维素的质量比为1:0.5~1:2;引发剂用量为可聚合离子液体质量的5-10%。

4.根据权利要求1所述的方法,其特征在于,步骤(3)中纺丝方法为湿法纺丝;纺丝过程中挤出速度为35-60μl/min;纺丝过程凝固浴为dmso、甲醇、乙醇、异丙醇中的任意一种。

5.根据权利要求1所述的方法,其特征在于,步骤(3)中后处理方式包括泡水、拉伸、干燥定型。

6.根据权利要求1所述的方法,其特征在于,步骤(3)中纤维素纤维的拉伸率为110%-150%;泡水时间为5-30min;干燥定型温度为60-80℃;干燥定型时间为12h-48h。

技术总结本发明公开了一种使用离子液体与助溶剂体系溶解微晶纤维素并通过离子液体原位聚合来增强纤维素纤维强度及再生成型的方法,所述方法步骤如下:(1)将离子液体与助溶剂混合并搅拌均匀后将纤维素加入混合溶剂体系中使其充分溶解;(2)向步骤(1)中的到的均相纤维素溶液中加入可聚合离子液体以及引发剂混合均匀后加热聚合;(3)将步骤(2)中得到的纤维素溶液超声去除气泡、纺丝得到强韧纤维素纤维。本发明得到的纤维素纤维表面均匀,力学强度更加出色。技术研发人员:周湘,崔展鹏,刘利沙,刘遵峰受保护的技术使用者:中国药科大学技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240617/43854.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表