双路双驱可调式纺纱装置的控制方法与流程

- 国知局

- 2024-07-05 16:47:26

本发明涉及纺纱领域,特别是一种双路双驱可调式纺纱装置的控制方法。

背景技术:

1、现有的玻纤加捻升降传动结构中,大都采用双路丝杠结构,其具有传动精度高等优点。一个伺服电机驱动双路丝杠往复运动,受升降空间的影响,叶子板丝杠和钢领板丝杠间有传动差速比,以此来弥补纺纱行程上的不足。在钢领直径和导纱钩型号大小固定不变的情况下,捻线卷绕的气圈高度随着作升降运动的叶子板横梁与钢领板横梁之间的间距变化而不断变化,导致气圈形态的不断变化,如图7中所示,进而导致纺纱过程中纺纱张力一直随气圈变化而不停波动和变化,使得纺纱过程中张力不均使缠绕出来的纱管硬度、密度都不一致,严重影响了产品质量。现有技术中采用了在穿纱线的路线中设置张力调节器的方案来降低气圈的波动,但是从检测纱线气圈形态至张力调节、再反馈到纱线气圈气圈形态的过程存在延时导致的滞后,该方案难以消除气圈的变化,从而使使得纺纱过程中仍存在张力不均的问题。

2、进一步存在的技术问题是,传统单电机双路升降传动结构和单电机控制的离合器结构中,叶子板横梁与钢领板横梁之间间距是不能利用程序实时调整的。使得不同品种纱线纺纱时,叶子板横梁与钢领板横梁高度都是不变的。除了更换同步带轮,很难做调整。这样的结构对产品的品质有一定的影响。例如cn102817120a和cn104514049a中均存在上述的问题。

技术实现思路

1、本发明所要解决的技术问题是提供一种双路双驱可调式纺纱装置的控制方法,能够使纺纱过程中,纱线气圈加工出来的纱线卷筒硬度、密度均匀一致。

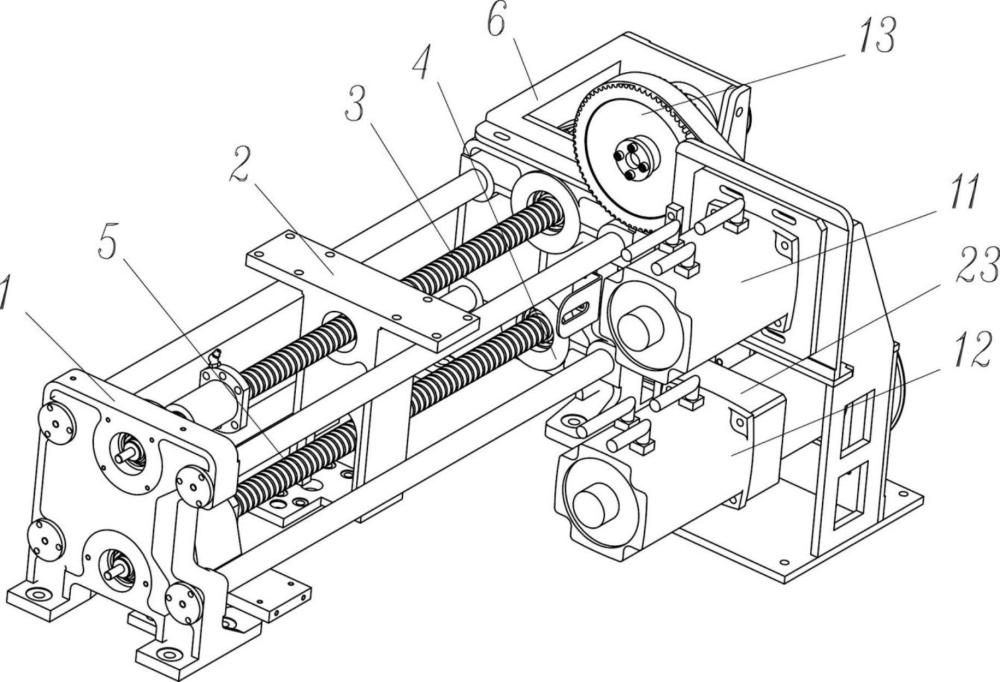

2、为解决上述技术问题,本发明所采用的技术方案是:一种双路双驱可调式纺纱装置的控制方法,包括平行布置的第一丝杠和第二丝杠,第一丝杠与第一伺服电机连接,第二丝杠与第二伺服电机连接,在第一丝杠上设有第一传动螺母座,第一传动螺母座与第一丝杠螺纹连接,第二丝杠上设有第二传动螺母座,第二传动螺母座与第二丝杠螺纹连接;

3、第一传动螺母座用于与叶子板横梁连接,叶子板横梁上设有导纱钩,第二传动螺母座用于与钢领板横梁连接,钢领板横梁上设有钢领;

4、在纺纱过程中,根据钢领的位移,随动的调节导纱钩的位移,以使纱线气圈的形态保持稳定。

5、优选的方案中,纺纱过程包括以下步骤:

6、s1、启动锭子电机,带动纱线卷筒旋转;

7、s2、获取纺纱品种,设定钢领的升降行程参数;

8、s3、第二伺服电机根据纺纱参数开始旋转,带动钢领升降,控制系统获取第二伺服电机的转速v2,根据公式:

9、v1=d2×v2/d1;

10、得出第一伺服电机的转速v1;

11、式中:d2为第二伺服电机与第二丝杠之间的传动比,d1为第一伺服电机与第一丝杠之间的传动比;

12、s4、当第二伺服电机换向时,第一伺服电机随之换向;

13、通过以上步骤实现纺纱过程中张力均匀。

14、优选的方案中,第二伺服电机的转速v2为一段非线性曲线,在钢领的一次往复运动中,第二伺服电机的转速v2依次分为低加速段、高加速段、低加速段至最大速度,低减速段、高减速段、低减速段、至0速度、换向、低加速段、高加速段、低加速段至最大速度,低减速段、高减速段、低减速段至0速度。

15、另一可选的方案中,纺纱过程包括以下步骤:

16、s1、启动锭子电机,带动纱线卷筒旋转;

17、s2、获取纺纱品种,设定钢领的升降行程参数;

18、s3、第二伺服电机根据纺纱参数随动开始旋转,控制系统获取第二伺服电机的转速v2,根据距离传感器的数据,驱动第一伺服电机同向转动,并使距离传感器的数据按预设的值δ变化;

19、s4、当第二伺服电机换向时,第一伺服电机随之换向;

20、通过以上步骤实现纺纱过程中张力均匀。

21、优选的方案中,预设的值δ,在钢领的一次往复运动中,依次分为:同步段,比例接近段,同步段至最高程、换向、同步段、比例远离段,同步段至最低程。

22、优选的方案中,当纺纱完成,需要取出纱线卷筒时,控制系统驱动第一伺服电机转动,使叶子板横梁上升到最高位置为止;

23、控制系统驱动第二伺服电机转动,使钢领下降到最低位置为止。

24、优选的方案中,第一传动螺母座和第二传动螺母座的连接位置位于同一侧;

25、第一传动螺母座设有通孔,第二丝杠位于通孔内,以使第一传动螺母座与第二传动螺母座的连接位置位于同一侧;

26、第一丝杠和第二丝杠的一端支承在第一轴承座,第一丝杠和第二丝杠的另一端支承在第二轴承座;

27、第一伺服电机通过减速传动机构与第一丝杠连接;

28、第二伺服电机通过减速传动机构与第二丝杠连接。

29、优选的方案中,所述的第一伺服电机与第一丝杠之间的减速传动机构的传动比为:3~5:1,第二伺服电机与第二丝杠的传动比为:3~8:1。

30、优选的方案中,第一伺服电机与第一主动轮连接,第一主动轮通过同步带与第一传动轮,第一传动轮同轴与第二传动轮连接,第二传动轮通过同步带与第三传动轮连接,第三传动轮与第一丝杠连接,第一主动轮的直径小于第一传动轮的直径,第一传动轮的直径大于第二传动轮的直径,第二传动轮的直径小于第三传动轮的直径;

31、第二伺服电机与减速机构连接,减速机构与第二主动轮连接,第二主动轮通过同步带与第四传动轮连接,第四传动轮的直径小于第二主动轮的直径。

32、优选的方案中,第一传动螺母座与第二传动螺母座之间设有距离传感器,距离传感器为红外或激光反射式距离传感器。

33、本发明提供一种双路双驱可调式纺纱装置的控制方法,与现有技术相比,具有以下技术效果:

34、1、在更换不同品种原丝时,只需在控制装置的控制程序中分别通过控制第一伺服电机来控制第一丝杠的升降速度和方向、通过第二伺服电机来控制第二丝杠的升降速度和方向,进而可以调整钢领板横梁与叶子板横梁之间的间距变化;为此,即可通过控制程序随时调整导纱钩与钢领之间间距,满足了加捻不同品种原丝的工艺需要及加捻线品质要求。

35、2、第一伺服电机和第二伺服电机分别控制第一传动螺母座和第二传动螺母座升降时,使得导纱钩和钢领之间的间距大致保持比例变化,维持大致恒定的纱线气圈形态,达到恒张力纺纱的目的,减少了纱线毛纱的产生。

36、3、通过以上的传动结构,第一伺服电机控制第一丝杠使叶子板横梁升至最高位,第二伺服电机控制第二丝杠使钢领板横梁降至最低位,最大程度增大两者间距,为后序人工取纱或自动取纱留下充足空间。实现增大取纱空间的功能。

技术特征:1.一种双路双驱可调式纺纱装置的控制方法,其特征是:包括平行布置的第一丝杠(3)和第二丝杠(5),第一丝杠(3)与第一伺服电机(11)连接,第二丝杠(5)与第二伺服电机(12)连接,在第一丝杠(3)上设有第一传动螺母座(2),第一传动螺母座(2)与第一丝杠(3)螺纹连接,第二丝杠(5)上设有第二传动螺母座(4),第二传动螺母座(4)与第二丝杠(5)螺纹连接;

2.根据权利要求1所述的双路双驱可调式纺纱装置的控制方法,其特征是包括以下步骤:

3.根据权利要求2所述的双路双驱可调式纺纱装置的控制方法,其特征是:

4.根据权利要求1所述的双路双驱可调式纺纱装置的控制方法,其特征是包括以下步骤:

5.根据权利要求4所述的双路双驱可调式纺纱装置的控制方法,其特征是:预设的值δ,在钢领(10)的一次往复运动中,依次分为:同步段,比例接近段,同步段至最高程、换向、同步段、比例远离段,同步段至最低程。

6.根据权利要求2或4所述的双路双驱可调式纺纱装置的控制方法,其特征是:当纺纱完成,需要取出纱线卷筒(21)时,控制系统驱动第一伺服电机(11)转动,使叶子板横梁(8)上升到最高位置为止;

7.根据权利要求1所述的一种双路双驱可调式纺纱装置的控制方法,其特征是:第一传动螺母座(2)和第二传动螺母座(4)的连接位置位于同一侧;

8.根据权利要求7所述的一种双路双驱可调式纺纱装置的控制方法,其特征是:所述的第一伺服电机(11)与第一丝杠(3)之间的减速传动机构的传动比为:3~5:1,第二伺服电机(12)与第二丝杠(5)的传动比为:3~8:1。

9.根据权利要求8所述的一种双路双驱可调式纺纱装置的控制方法,其特征是:第一伺服电机(11)与第一主动轮(14)连接,第一主动轮(14)通过同步带与第一传动轮(13),第一传动轮(13)同轴与第二传动轮(15)连接,第二传动轮(15)通过同步带与第三传动轮(16)连接,第三传动轮(16)与第一丝杠(3)连接,第一主动轮(14)的直径小于第一传动轮(13)的直径,第一传动轮(13)的直径大于第二传动轮(15)的直径,第二传动轮(15)的直径小于第三传动轮(16)的直径;

10.根据权利要求1所述的一种双路双驱可调式纺纱装置的控制方法,其特征是:第一传动螺母座(2)与第二传动螺母座(4)之间设有距离传感器,距离传感器为红外或激光反射式距离传感器。

技术总结本发明提供一种双路双驱可调式纺纱装置的控制方法,包括平行布置的第一丝杠和第二丝杠,第一丝杠与第一伺服电机连接,第二丝杠与第二伺服电机连接,在第一丝杠上设有第一传动螺母座,第一传动螺母座与第一丝杠螺纹连接,第二丝杠上设有第二传动螺母座,第二传动螺母座与第二丝杠螺纹连接;第一传动螺母座用于与叶子板横梁连接,叶子板横梁上设有导纱钩,第二传动螺母座用于与钢领板横梁连接,钢领板横梁上设有钢领;在纺纱过程中,根据钢领的位移,随动的调节导纱钩的位移,以使纱线气圈的形态保持稳定。本发明使导纱钩和钢领之间的间距大致保持比例变化,维持大致恒定的纱线气圈形态,达到恒张力纺纱的目的,减少了纱线毛纱的产生。技术研发人员:艾灿灿,肖守勤,张明,吴磊,聂俭,张丕华受保护的技术使用者:宜昌经纬纺机有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240617/44320.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表