一种废旧涤氨棉混纺织物制备纤维素溶解浆的方法及制品与流程

- 国知局

- 2024-07-05 16:47:32

本发明属于废旧纺织品高值回收,涉及一种废旧涤氨棉混纺织物制备纤维素溶解浆的方法及制品。

背景技术:

1、将废旧纺织品中的棉组分回收制备溶解浆,并进一步开展纺丝利用可以实现废旧纺织品的高值化循环回收利用。目前已有的研究绝大部分聚焦在利用单一组分的纯棉或成分相较简单的涤棉两组分废旧纺织品作为原料开展棉组分的回收利用。但是,日常生活所用的绝大部分纺织品都是由性能各异、优势互补的不同纱线混纺而成的,面料和杂化料组分复杂,基于组分间的有效分离获得纯度较高的棉组分要困难得多。由于氨纶具有优异的弹性和强度等特殊性能,相当一部分服饰均为涤氨棉混纺材质,这为废旧纺织品的循环回收利用提供了一类重要原材料。

2、目前针对废旧涤棉混纺织物制备纤维素溶解浆的方法已相较成熟,主要采用水解法或醇解法将涤纶解聚为单体溶解于黑液中,进一步过滤出棉纤维组分用于溶解浆的制备,如专利cn112608513a中采用高温碱性蒸煮的工艺,将涤棉织物中的涤纶组分分解成单体溶解于黑液中,回收剩余的棉纤维制备高品质纤维素浆粕,但实验发现直接利用该方法无法有效去除涤氨棉混纺织物中的涤纶和氨纶组分,且此类多组分织物中涤纶的去除难度也比涤棉混纺织物中涤纶的去除难度更大。

3、已有的针对涤棉织物中棉组分循环再生利用的另一种方法则是直接利用nmmo/h2o等溶剂溶解棉组分,过滤除去不溶解的涤纶组分进而开展lyocell纺丝再利用。然而,此类方法中棉组分(纤维素)溶解后体系的粘度很高、过滤效率极低,且废纺体系中被nmmo/h2o溶解的杂质、染化料等的去除也极为困难,难以进行产业化生产应用,该方法若对涤氨棉混纺织物进行应用,由于多了一种组分,更无法高效回收棉组分。

4、综上,目前已有的方案均存在一定的局限性,不能满足涤氨棉混纺织物中棉组分有效的高值回收利用。

5、因此,研究一种废旧涤氨棉混纺织物制备纤维素溶解浆的方法及制品,以解决上述问题,具有十分重要的意义。

技术实现思路

1、本发明的目的是解决现有技术中存在的问题,提供一种废旧涤氨棉混纺织物制备纤维素溶解浆的方法及制品。

2、为达到上述目的,本发明采用的技术方案如下:

3、废旧涤氨棉混纺织物制备再生纤维素溶解浆的方法,依次包括织物开松——第一次蒸煮——次氯酸钠溶液处理——第二次蒸煮——第三次蒸煮——去金属离子——漂白的工序;

4、开松是指将废旧涤氨棉混纺织物破碎、开松成2~3cm的纱线,目的是为了让蒸煮液与织物更充分接触,缩短去涤纶和去氨纶的处理工艺时间;

5、第一次蒸煮时蒸煮液的用碱量为30~40wt%,蒸煮温度为90~100℃;

6、第二次蒸煮时蒸煮液的用碱量为40~50wt%,蒸煮温度为110~125℃;

7、第三次蒸煮时蒸煮液的用碱量为45~55wt%,蒸煮温度为140~155℃;

8、次氯酸钠溶液的浓度为0.35~0.7wt%(现有技术用于漂白的次氯酸钠溶液的浓度在4.5wt%左右),次氯酸钠溶液处理的温度为20~30℃。高浓度的次氯酸钠溶液可以对氨纶组分产生显著损伤,但其同时也会对纤维素组分产生明显损伤,进而导致浆粕聚合度明显下降,无法获得满足聚合度要求的浆粕。经过大量实验发现,浓度为0.35~0.7wt%的次氯酸钠溶液可对氨纶组分产生较明显损伤,但对纤维素的损伤则很轻微。这种差异化的作用利于后续在相较温和的蒸煮条件下有效去除氨纶,同时也保护了棉纤维的聚合度,因而可获得相对较高聚合度的废旧棉再生浆粕。其本质原因在于氨纶纤维存在较多的非结晶区域(这个也是赋予其优异弹性的根本原因),进而导致即使是次氯酸钠在低浓度下也能对其产生明显损伤。而纤维素纤维较高的结晶度则保障了其在此温和条件下的损伤较轻微。

9、作为优选的技术方案:

10、如上所述的废旧涤氨棉混纺织物制备再生纤维素溶解浆的方法,蒸煮液为含有蒽醌的naoh溶液;第一次蒸煮的具体过程为:将开松后的废旧涤氨棉混纺织物按照固液比(指蒸煮样品绝干质量与蒸煮体系中所有水质量之比)1:5~10与蒸煮液混合进行蒸煮,蒸煮时间为60~80min,以去除较多涤纶和少量氨纶组分;在蒸煮液中加入极少量的蒽醌(第一次蒸煮使用的蒸煮液中蒽醌的含量为0.02~0.05wt%)可以有效减少纤维素的还原性末端,从而减缓棉纤维的碱性降解和剥皮反应,这也在一定程度上保护了棉组分不发生过度降聚。

11、如上所述的废旧涤氨棉混纺织物制备再生纤维素溶解浆的方法,次氯酸钠溶液处理的具体过程为:将第一次蒸煮后的产物充分洗涤并干燥处理后,按照固液比1:4~8与次氯酸钠溶液混合,处理25~45min,进一步有效破坏氨纶纤维的结构,同时起到一定的漂白作用。

12、如上所述的废旧涤氨棉混纺织物制备再生纤维素溶解浆的方法,第二次蒸煮的具体过程为:将次氯酸钠溶液处理后的产物充分洗涤并干燥处理后,按照固液比1:5~10与蒸煮液混合进行蒸煮,蒸煮时间为40~50min,以去除绝大部分的涤纶和部分氨纶;其中,第二次蒸煮使用的蒸煮液中蒽醌的含量为0.04~0.08wt%。

13、如上所述的废旧涤氨棉混纺织物制备再生纤维素溶解浆的方法,第三次蒸煮的具体过程为:将第二次蒸煮后的产物充分洗涤并干燥处理后,按照固液比1:5~10与蒸煮液混合进行蒸煮,蒸煮时间为25~40min,以去除剩余氨纶组分;其中,第三次蒸煮使用的蒸煮液中蒽醌的含量为0.07~0.12wt%。

14、如上所述的废旧涤氨棉混纺织物制备再生纤维素溶解浆的方法,去金属离子工序为:将第三次蒸煮后得到的浆粕与金属离子去除液混合得到混合物,在50~70℃下间歇式搅拌30~60min,然后利用去离子水离心洗涤;

15、金属离子去除液是将硫酸、六偏磷酸钠(shmp)、乙二胺四乙酸(edta)、二乙烯三胺五乙酸(dtpa)和去离子水混合配制得到的;

16、间歇式搅拌是指每隔3~10min搅拌一次,每次搅拌30~60s;

17、第三次蒸煮后得到的浆粕与金属离子去除液的质量比为1:5~20;

18、金属离子去除液中,硫酸的质量分数为1~4%,二乙烯三胺五乙酸的质量分数为0.6~1.0%,乙二胺四乙酸的质量分数为0.1~0.4%,六偏磷酸钠的质量分数为0.1~0.4%;

19、漂白工序为:首先将去金属离子后的浆粕与浓度0.3~0.8wt%的硫酸溶液进行混合,装于聚乙烯密封袋,然后通入一定量的二氧化氯(clo2)气体,在45~60℃下间歇式揉搓50~90min,最后利用去离子水离心洗涤;

20、装于聚乙烯密封袋中的混合液中,去金属离子后的浆粕的浓度为5~10wt%;

21、二氧化氯溶解后的浓度为0.3~0.6wt%;

22、间歇式揉搓时间间隔为5~15min,单次揉搓时长为15~30s;

23、相较于次氯酸和双氧水漂白体系,本发明采用的漂白工艺为相较温和的二氧化氯漂白工艺,二氧化氯漂白体系对棉浆粕聚合度的影响更小,进而最终在有效分离去除氨纶和涤纶的同时又保护了棉组分发生进一步的明显降聚。

24、如上所述的废旧涤氨棉混纺织物制备再生纤维素溶解浆的方法,再生纤维素溶解浆的聚合度为450~650,铁离子含量≤10ppm,白度≥85%;其中,白度的测试方法采用fz/t50010.7-1998;铁离子含量测试方法采用fz/t 50010.6-1998。

25、如上所述的废旧涤氨棉混纺织物制备再生纤维素溶解浆的方法,次氯酸钠溶液处理时,还加入3,6-二叔丁基邻苯二酚,且加入量为绝干浆粕中间产物量的0.3~0.5wt%,保护对棉纤维可能带来的不利影响。

26、如上所述的废旧涤氨棉混纺织物制备再生纤维素溶解浆的方法,再生纤维素溶解浆的聚合度为500~700,铁离子含量≤10ppm,白度≥85%。

27、本发明还提供任一项所述的方法制得的再生纤维素溶解浆的应用,用于制备再生纤维素纤维及制品;

28、再生纤维素纤维及制品包括粘胶纤维、lyocell纤维、粘胶无纺布、lyocell无纺布和lyocell膜。

29、发明原理:

30、相较于目前已利用的废旧纯棉或涤棉混纺织物,废旧涤氨棉混纺织物组分更为复杂,需要先有效分离去除其中的氨纶和涤纶组分,并进一步经过去金属离子和漂白工艺制备获得高品质的纤维素溶解浆。由此可见,浆粕制备过程中涉及到的要求和工序步骤较多,高温碱性蒸煮去涤纶和氨纶处理以及漂白等工艺均会使纤维素发生降聚。在此过程中,条件越严苛时理论上去除非棉组分效果越佳,但纤维素的降聚也越显著。而过于温和的处理条件又无法完全除去涤氨棉混纺织物中的氨纶和涤纶组分,因此核心目标和要求是既要达到有效的氨纶和涤纶分离去除效果,又要同时防止棉组分发生过度降聚进而显著降低浆粕的聚合度参数。直接利用常规的涤棉蒸煮制浆工艺无法实现预定要求。

31、单独的涤纶和氨纶组分在理论上均可在碱液蒸煮条件下被降解后溶解去除。然而,实验发现,对比涤纶和氨纶两种组分,氨纶的去除难度和条件要比涤纶的去除条件严苛许多;且三组分材料中涤纶的去除难度也比涤棉两组分中涤纶的去除难度更大。直接选用去除氨纶的严苛条件开展涤氨棉织物蒸煮制浆的话会带来如下严重问题:

32、(1)温度过高时氨纶在高温蒸煮环境中容易出现明显的收缩,将导致纱线结构收紧,与另外两组分的缠绕变得更为紧密,不利于涤纶和氨纶组分的分离去除,这会导致需要更长的严苛蒸煮时间或更高的蒸煮温度才可能达到有效去除效果;

33、(2)蒸煮过于严苛时棉纤维的聚合度也将发生显著降聚,进而无法满足后续纺制高性能纤维的目的。纤维素溶解浆的聚合度是影响其可纺性及再生纤维素产品力学性能的关键因素之一,过低聚合度的溶解浆可纺性较差,且制备出的纤维力学性能也较差。

34、基于探索获得的涤纶和氨纶的分离特性差异,为有效解决上述问题并调和相关矛盾,本发明特开发一种梯度蒸煮结合恰当次氯酸钠处理工艺以满足在相较温和的条件下同时有效去除涤纶和氨纶组分。

35、梯度蒸煮包含三个不同条件的蒸煮梯度,结合次氯酸钠处理工艺的步骤和机理如下:

36、(1)先在相较温和的第一蒸煮阶段去除较多涤纶和少量氨纶组分,氨纶组分在相较温和的条件下收缩也不会十分显著,此过程中由于较多涤纶的去除使得织物空隙明显增大,因而综合利于后续阶段中处理液和蒸煮液的浸入,从而有效加快氨纶和剩余涤纶的降解去除;

37、在第一阶段蒸煮中,为避免氨纶出现明显的热收缩,蒸煮温度不能过高,但同时需要达到较多涤纶在此阶段被去除的目的,碱用量和蒸煮温度等条件又不能太低,本发明经综合考虑和探索,最终选择的相较温和条件为:用碱量30~40%、蒸煮温度90~100 ℃。此阶段温和的条件对棉纤维聚合度降低程度有限。

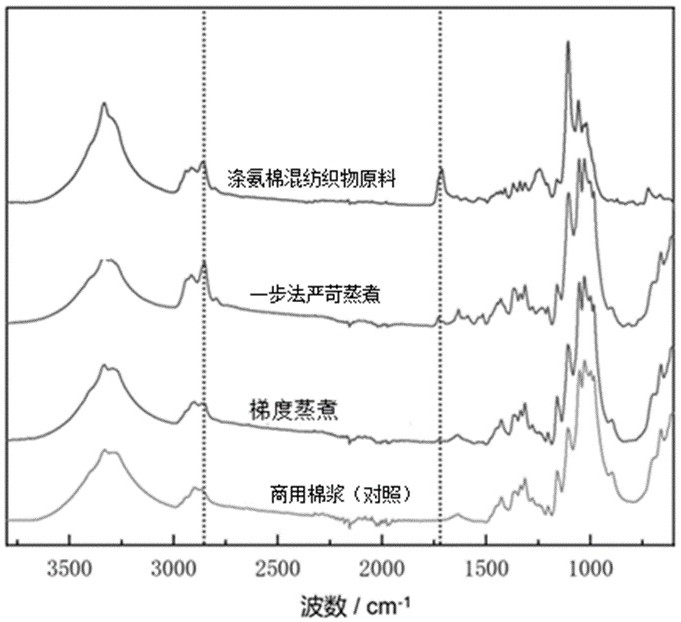

38、(2)紧接着开展次氯酸钠处理,第一蒸煮阶段的蒸煮为次氯酸钠溶液的浸入起到了便利条件,此阶段相对较低浓度的次氯酸钠可对氨纶纤维产生明显的表面和本体损伤,但对纤维素的损伤则很轻微,进一步保障了后续在处理严苛程度明显下降的情况下仍可有效去除氨纶组分,如图1所示,针对单独的氨纶纤维和棉纤维,经过低浓度(0.6wt%)的次氯酸钠溶液处理,氨纶纤维表面由光滑变得粗糙,而棉纤维表面变化不明显;此外,此阶段的次氯酸钠的处理也可起到一定的漂白作用,亦可降低蒸煮后的漂白条件,进而综合保障了相对较高聚合度废旧棉浆粕的制备;

39、其中,之所以较低的次氯酸钠溶液可对氨纶组分产生较明显损伤,但对纤维素的损伤则很轻微,是因为氨纶纤维存在较多的非结晶区域(这个也是赋予其优异弹性的根本原因),进而导致即使是次氯酸钠在低浓度下也能对其产生明显损伤,而纤维素纤维较高的结晶度则保障了其在此温和条件下的损伤较轻微。

40、(3)然后在中等条件的第二蒸煮阶段除去绝大部分的涤纶和部分氨纶组分,此过程中由于绝大部分涤纶的去除使得织物空隙进一步增大,且氨纶也有很大一部分被降解去除,纤维表面的溶蚀裂纹和本体损伤更利于有效加快第三蒸煮阶段氨纶的降解去除;

41、在第二阶段蒸煮中,需要保证绝大部分的涤纶和较大部分氨纶被去除,碱用量和蒸煮温度需要高于第一阶段,此阶段棉纤维会发生一定程度的降聚,但仍在可接受范围内,最终选择的中等蒸煮条件为:用碱量40~ 50%、蒸煮温度110~125℃;

42、(4)最后在相较严苛的第三蒸煮阶段快速除去剩余的氨纶组分。在第三蒸煮阶段,需要用到相较严苛的蒸煮条件去除剩余的涤纶和氨纶组分。但由于前述两个阶段的蒸煮处理已为后续氨纶的高效去除奠定了重要有利条件,因而本阶段实际使用的用碱量和蒸煮时间等参数可显著低于常规去除氨纶组分的条件,因而也可以最大限度的降低棉纤维在本阶段中的降聚,本发明经综合考虑和探索,最终选择的相较严苛的第三蒸煮条件为:用碱量45~55%、蒸煮温度140~155℃。

43、因此,本发明基于上述采用的技术手段,能够保证在完全除去氨纶和涤纶组分的同时,尽可能降低蒸煮条件给棉纤维带来的降解。

44、有益效果

45、(1)本发明的一种废旧涤氨棉混纺织物制备再生纤维素溶解浆的方法,在有效除去涤纶和氨纶混纺组分、降低铁离子含量和提升浆粕白度的同时有效保护了棉纤维组分不发生严重降聚;

46、(2)本发明的一种废旧涤氨棉混纺织物制备再生纤维素溶解浆的方法,有效扩大了废旧纺织品回收制备溶解浆和高品质纤维素纤维的原料范围,同时为其他多组分含棉织物的综合高值利用提供了有益借鉴和参考;

47、(3)本发明的一种废旧涤氨棉混纺织物制备再生纤维素溶解浆的方法,梯度蒸煮结合次氯酸钠处理工艺相比于一次性严苛蒸煮对涤纶和氨纶的去除更为有效,其所需蒸煮条件的严苛程度(蒸煮温度和时间等)亦可显著降低;节省了更多的能耗和资源,同时还利于棉纤维聚合度的保护;

48、(4)本发明的一种废旧涤氨棉混纺织物制备再生纤维素溶解浆的应用,制备的高品质再生纤维素溶解浆可进一步用于制备力学性能优异的粘胶、lyocell等高值化再生纤维素产品。

本文地址:https://www.jishuxx.com/zhuanli/20240617/44332.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表