一种连续纺丝机控制系统及其控制方法与流程

- 国知局

- 2024-07-05 16:49:22

本发明涉及纺丝机自动控制,具体涉及一种连续纺丝机控制系统及其控制方法。

背景技术:

1、现有技术中,纺丝机是一种使成纤聚合物溶液或熔体形成丝状物的机器,根据纤维纺丝方法不同,纺丝机分为湿法纺丝机、熔体纺丝机、干法纺丝机三种类型,与短纤维纺丝机不同的是增加了凝固后丝条的卷绕机构,从凝固浴出来的丝条水洗后经过导丝盘,通过上下往复运动的导丝漏斗进入高速转动的离心罐中,这样的纺丝机称为离心罐式纺丝机,如果丝条经过导丝盘卷绕在筒管上,则称为筒管式纺丝机,如在卷绕前设有部分后加工工序,称作半连续式纺丝机,如果纺丝和后加工全部工序都是连续在纺丝机上完成的,则称为连续式纺丝机。

2、自动控制(automatic control)是指在没有人直接参与的情况下,利用外加的设备或装置,使机器、设备或生产过程的某个工作状态或参数自动地按照预定的规律运行。自动控制是相对人工控制概念而言的,指的是在没人参与的情况下,利用控制装置使被控对象或过程自动地按预定规律运行。自动控制技术的研究有利于将人类从复杂、危险、繁琐的劳动环境中解放出来并大大提高控制效率。 自动控制是工程科学的一个分支。它涉及利用反馈原理的对动态系统的自动影响,以使得输出值接近我们想要的值。从方法的角度看,它以数学的系统理论为基础。我们今天称作自动控制的是二十世纪中叶产生的控制论的一个分支。

3、目前,国内粘胶纤维的产量大幅增加,粘胶纤维的应用越来越广泛,市场对粘胶纤维产品的质量要求越来越苛刻,因此,粘胶纤维生产厂家对连续纺粘胶长丝机设备的智能化控制要求越来越高。目前连续式纺丝机的控制系统还存在控制单一、控制线路复杂、设备故障率高、车速低、设备柔性化低、不能瞬时响应产品的改进等急需解决的问题。

4、公开号为cn102445930b的发明专利公开了一种粘胶长丝连续纺丝机的自动控制系统,该专利旨在解决现有的自动控制系统不能适应8根丝生产的连续纺丝机的生产运行的问题,提供了一种通过控制纺丝机各电机运行频率来控制丝条工艺参数的自动控制系统,操作人员可在操作站对单机纺速进行调整,各电机变频器要据丝条品种、纺速、喷丝头孔径、孔数、甲纤维含量自动计算吐胶量,从而计算出计量泵及其它电机相应的转速,进行变频控制。

5、公开号为cn202285094u的实用新型公开了一种连续纺丝机控制系统,连续纺丝机控制系统含有主站控制装置和n个从站控制装置,n个从站控制装置的通讯口与主站控制装置的通讯口连接,每个从站控制装置还连接有m个变频器,每个变频器控制一个电机的运行;主站控制装置和从站控制装置中含有可编程控制器;从站控制装置和变频器均安装在变频器柜中,主站控制装置安装在机台操作箱中,机台操作箱上设有触摸屏和按键;电机含有纺丝泵轴电机、主动辊电机、卷绕a电机、卷绕b电机、横动a电机、横动b电机和油剂泵电机。

6、然而这两件专利无法实现连续纺丝机的压力、温度、毛丝检测、风速、断丝检测、ph值等的自动控制,需要人工控制温度、压力、ph值等,在温度、压力、ph值出现异常时无法自行控制并报警,需要人工检测毛丝和断丝,在毛丝和断丝时无法及时的发现及时处理,严重影响后续工序。

7、连续纺丝机处理辊处产生的废气主要为含有大量硫化氢和二硫化碳的高浓度废气,所述高浓度废气具有废气量少和废气中有毒有害物质浓度高的特点;由于烘干器需要大风量的排风将产生的水蒸气迅速排出,产生的废气主要为含有大量水蒸气的低浓度废气,因此烘干区内废气具有废气量大,废气中有毒有害物质浓度低,无需后续处理,有害有毒气体排放按照行业135米排气塔执行:硫化氢标准≤21kg/h,二硫化碳标准≤97kg/h。按照烘干总排放量30万m3/h计算,烘干区内总排放硫化氢3.4kg/h,二硫化碳64kg/h,远小于135米排气塔排放标准符合排放标准,可直接排放,传统纺丝机通常采用大风量的风机对纺丝机的封闭空间进行排风,使得反应区和烘干区内产生的废气混合,产生大量的含有硫化氢、二硫化碳等有毒有害气体的废气,该废气不符合排放标准,不能直接排放,后续处理成本极高,难以处理,对环境污染较大。

8、因此,提供一种全自动控制、及时发现异常并处理和报警的连续纺丝机控制系统及其控制方法是本领域技术人员亟需解决的问题。

技术实现思路

1、本实发明旨在提供一种连续纺丝机控制系统及其控制方法,通过设置毛丝、断丝、温度、压力、转速、风速、ph等检测传感器并分别与plc控制器电连接,实现连续纺丝机的全自动控制,能够及时发现异常并进行处理和报警。

2、为了实现上述发明目的,本发明的技术方案如下:

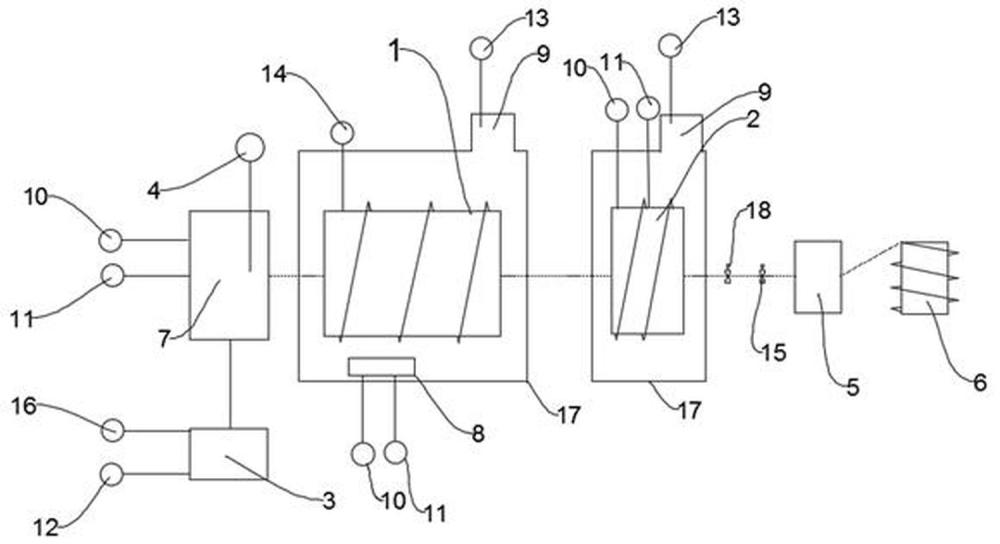

3、一种连续纺丝机控制系统,包括连续纺丝机和plc控制器,

4、所述连续纺丝机包括粘胶泵、酸浴舱、喷丝板、处理辊、烘干器、衡动器和卷绕头,所述粘胶泵、酸浴舱、喷丝板、处理辊、烘干器、衡动器和卷绕头之间形成连续纺丝的通路,所述处理辊和烘干器外分别设置有的密封仓,所述两个密封仓内分别设置有排风系统,所述处理辊外的密封仓内设置有淋洗系统;所述排风系统包括排风机和排风管道,所述酸浴舱内设置有酸浴泵;淋洗系统包括淋洗泵,

5、所述粘胶泵、酸浴泵、处理辊、淋洗泵、烘干器、衡动器和卷绕头分别设置电机提供动力,所述处理辊和粘胶泵的电机为同步电机,所述衡动器的电机为伺服电机;

6、所述粘胶泵、处理辊、烘干器、酸浴泵、淋洗泵、卷绕头和排风机的电机分别设置有变频器;所述衡动伺服电机设置有衡动伺服电机控制器;

7、所述酸浴舱、淋洗系统和烘干器分别设置有温度传感器和温度调温器;

8、所述粘胶泵设置有压力传感器;

9、所述处理辊设置有转速检测仪;

10、所述变频器、衡动伺服电机控制器、温度传感器、温度调温器、压力传感器和转速检测仪分别与plc控制器电连接;

11、所述烘干器与衡动器之间设置有毛丝检测器;所述毛丝检测器与plc控制器电连接;

12、所述plc控制器设置有人机界面。

13、所述毛丝检测器包括射线发生器、光源底板、阴影面积计算模块和灵敏度调节装置;丝条经过射线与光源底板之间,射线在照射丝条上,在光源底板上形成阴影面积,所述光源底板与阴影面积计算模块电连接,所述阴影面积计算模块与plc控制器电连接;

14、丝条经过射线与光源底板之间,射线在照射丝条上,在光源底板上形成阴影面积,通过阴影面积计算模块计算其面积大小,形成阴影标准,当出现阴影面积变化,阴影面积过大或者过小时,判定为丝束存在毛丝;所述灵敏度调节装置通过调节标准阴影面积大小范围,从而调节毛丝检测器的灵敏度。

15、所述排风系统还包括风速传感器,所述风速传感器与plc控制器电连接。

16、所述烘干器与衡动器之间设置有断丝检测器和毛丝检测器;所述断丝检测器和毛丝检测器分别与plc控制器电连接。

17、所述粘胶泵内还设置有ph检测器,所述ph检测器与plc控制器电连接。

18、所述控制系统还设置有报警装置,所述报警装置与plc控制器电连接。

19、一种连续纺丝机控制系统的控制方法,包括如下步骤:

20、1)安全设定,通过人机界面设定转速为160米/分—200米/分、酸浴舱温度:54±2℃、淋洗系统温度:48±3℃、烘干器温度:88±3℃和粘胶压力值:0.4±0.05kpa,编写控制程序,传输至plc控制器,plc控制器控制系统开始工作;

21、2) 粘胶泵向酸浴舱内供胶形成供胶压力,所述plc控制器通过控制粘胶泵变频器,从而控制粘胶泵内的压力,所述压力传感器实时检测粘胶泵内的压力值并传输至plc控制器,所述plc控制器判断检测值是否与设定值一致,如一致则正常运行,如果不一致plc控制器控制粘胶泵变频器调整至与设定值一致。

22、3)粘胶在酸浴舱内通过喷丝板装置与酸浴舱体产生化学反应,形成丝环,酸浴舱内温度传感器实时检测酸浴舱内温度并传输至plc控制器,如一致则正常运行,如果不一致plc控制器控制温度调温器调整至与设定值一致;

23、4)丝环行走至处理辊上通过淋洗系统将丝条进行加工处理,使其产生脱硫作用,该丝环处理过程中产生高浓气体;plc控制器控制纺丝辊电机的变频器,从而控制处理辊的转动线速度,转速检测仪实时检测处理辊转速并传输至plc控制器,plc控制器判断检测值是否与设定值一致,如一致则正常运行,如果不一致plc控制器控制变频器调整至与设定值一致,淋洗系统的温度传感器实时检测淋洗系统的温度并传输至plc控制器,如一致则正常运行,如果不一致plc控制器控制温度调温器调整至与设定值一致,plc控制器控制处理辊侧密封仓排风机开始排风;

24、5)丝条脱硫清洗后,牵引丝条至烘干器上继续形成丝环,对其烘干,该丝环处理过程中产生低浓气体,plc控制器控制烘干器电机的变频器,从而控制烘干器转动线速度与处理辊转动线速度一致,烘干器内温度传感器实时检测烘干器内温度并传输至plc控制器,如一致则正常运行,如果不一致plc控制器控制温度调温器调整至与设定值一致;plc控制器控制烘干器侧密封仓排风机开始排风;

25、6)烘干后丝条通过衡动系统牵引至卷绕头成型,plc控制器控制衡动伺服电机控制器和卷绕头电机变频器,从而控制衡动器和卷绕头的转动线速度与处理辊的转动线速度一致;

26、所述控制方法还包括毛丝检测,包括如下步骤:

27、a. 通过人机界面设定一根丝线上的毛丝数量最多为3-5个;

28、b.在丝条从烘干器到衡动器的过程中,通过毛丝传感器实时监测毛丝数量并传输至plc控制器;

29、c. 当毛丝数量超过设定值时,plc控制器控制报警发出警报,工作人员人工干预处置。

30、进一步的,所述控制方法还包括控制排风系统风速,包括如下步骤:

31、a. 通过人机界面分别设定处理辊密封仓内风速值为50-60m3/h,烘干器密封仓内风速值为100-110m3/h;所述plc控制器通过设定风速值计算排风机电机的转速;

32、b. 所述plc控制器通过控制排风机电机的变频器控制排风机电机的转速,从而分别控制两个密封仓内的风速值;

33、c. 所述风速传感器实时检测两个密封仓内的风速,并传输至plc控制器;

34、d. 所述plc控制器判断检测值是否与设定值一致,如一致则正常运行,如果不一致plc控制器控制排风机电机的变频器调整至于设定值一致。

35、进一步的,所述控制方法还包括当plc控制器接收到异常数据时,plc控制器控制报警发出警报,工作人员人工干预处置,所述异常数据包括转速检测仪检测到转速与设定值不一致、温度检测器检测到温度与设定值不一致、压力传感器检测到粘胶泵内的压力与设定值不一致和风速检测器检测到风速与设定值不一致。

36、进一步的,所述控制方法还包括断丝监测,所述断丝检测器实时监测是否出现断丝,并传输至plc控制器,当断丝出现时,plc控制器控制报警发出警报,工作人员人工干预处置。

37、进一步的,所述控制方法还包括粘胶泵ph值监测,通过人机界面设定粘胶泵内ph值范围为6-8,所述ph检测仪实时监测粘胶泵内ph值并传输至plc控制器,当粘胶泵内ph值异常时,plc控制器控制报警发出警报,工作人员人工干预处置。

38、本发明的有益效果:

39、1. 本发明中,通过在所述处理辊和烘干器外侧分别设置有密封仓,将在处理辊处丝环处理过程中产生高浓气体和烘干器处丝环处理过程中产生低浓气体分离,且在两个密封仓分别设置排风系统,将高浓气体和低浓气体分别进行收集处理,提高废气处理效率,满足环保要求,减轻企业负担。

40、2. 本发明中,通过在各个电机设置变频器或伺服电机控制器并分别与控制器连接,并在处理辊处设置有转速检测仪,所述plc控制器通过控制变频器和伺服电机控制器控制电机转速,转速检测仪实时监测处理辊的转速,当处理辊转速与预设值不一致时,plc控制器控制变频器调整和衡动伺服电机调整至与设定值一致并控制报警器发出警报工作人员人工干预处置。

41、3. 本发明中,通过设置温度传感器和压力传感器实时监测纺丝过程中酸浴舱、淋洗系统和烘干器的温度和粘胶泵内的压力变化,并在出现异常情况时及时通过控制温度调温器或粘胶泵变频器对温度和压力进行调整,并控制报警器发出警报工作人员人工干预处置。

42、4. 本发明中,通过设置断丝检测器、毛丝检测器和ph检测器实时检测,当检测到出现断丝、毛丝和ph值异常时,plc控制器控制报警发出警报,通知工作人员人工干预处置。

43、5. 本发明中,在两个排风系统分别设置有风速传感器,通过人工界面将处理辊侧密封仓内的风速调至50-60m3/h,将烘干器侧密封仓内的风速调至100-110m3/h,由于处理辊侧密封仓内产生的废气为高浓气体,需要进行收集输送处理,需尽量减少废气量,降低处理成本,因此处理辊侧密封仓内的风速较低;而烘干器侧密封仓内产生的废气为低浓气体,不需要进行处理可直接排放,且主要为因为加热产生的水蒸气,需尽量快速的将水蒸气抽出以提高烘干效率,因此烘干器侧密封仓内的风速较高。

本文地址:https://www.jishuxx.com/zhuanli/20240617/44550.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表