一种用于锦纶纺丝环吹风冷却工艺的抽吸装置的制作方法

- 国知局

- 2024-07-05 16:51:07

本发明属于熔体纺丝的环吹风冷却工艺,具体涉及一种用于锦纶纺丝环吹风冷却工艺的抽吸装置。

背景技术:

1、熔体纺丝是化学纤维的主要成形方法之一,简称熔纺;通过熔体纺丝技术可以合成的纤维主要品种包括涤纶、锦纶、丙纶等,熔纺的主要特点是卷绕速度高、不需要溶剂和沉淀剂,设备简单,工艺流程短。熔点低于分解温度、可熔融形成热稳定熔体的成纤聚合物,都可采用这一方法成型。

2、熔体纺丝的原理是将高聚物原料喂入螺杆式挤出机,由旋转的螺杆送到加热区,经过挤压、熔融向前送至计量泵。计量泵控制并确保聚合物熔体稳定流人纺丝箱,在箱中熔体被过滤并被压入多孔喷丝板中喷出熔体细流,再经调温风箱吹出的冷风快速冷凝而成固化丝束纤维。同时,由于导丝辊的作用还产生预拉伸,使丝条直径变细。初生纤维通过卷丝筒被卷绕成一定形状的卷状(对于长丝)或均匀落入盛丝桶中(对于短纤维)。熔融纺丝速度高,高速纺丝时每分钟可达几千米。

3、在化纤纺丝生产工艺中,熔融纺丝冷却时一般采用吹风的方式进行冷却,风量以及风向的控制是影响纺丝冷却的关键。目前,生产厂家采用的吹风冷却装置多种多样最普遍的有侧吹风装置和环形吹风装置,当前也有很多环形吹风装置的专利,这些环形吹风装置对风向、风量的控制还有一定的不足,特别是整流筒上部和下部的布风不均匀,存在较大的风压差,导致进入筒体的风量不均匀,从而影响熔融纺丝的冷却效果。

4、通过环吹风来实现纺丝生产中丝束成型和冷却的装置,往往需要保证一定温度的冷却风来保证丝束的成型,特别是随着锦纶纤维的不断扩展,锦纶纤维的市场需求量增大,对环吹以及环吹单体抽吸设备的需求更加强烈。而锦纶因其特殊的化学成本以及物理特性,从喷丝板喷射出丝束细流后会产生大量的单体漂浮物,为避免单体漂浮颗粒对正常丝束造成的质量下降。

5、为了满足市场需求,必要设计一种适用于锦纶纺丝环吹风冷却工艺的抽吸装置来实现锦纶纺丝丝体的冷却和喷丝板喷射出的单体漂浮物的抽离。

技术实现思路

1、为了解决现有熔体纺丝工艺生产锦纶纺丝的过程中,难以同时实现纺锤丝冷却和单体漂浮物清理的问题,本方案提供了一种用于锦纶纺丝环吹风冷却工艺的抽吸装置。

2、本发明所采用的技术方案为:

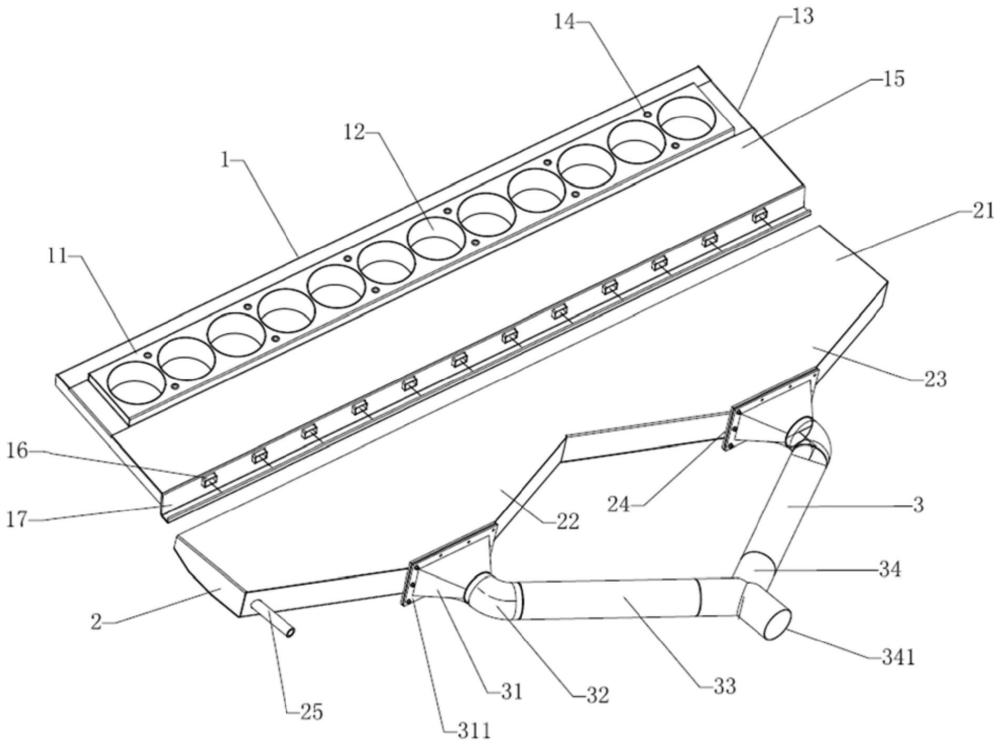

3、一种用于锦纶纺丝环吹风冷却工艺的抽吸风组件,包括抽吸环主体和抽吸环结合件;所述抽吸环主体呈环形,并设置于喷丝板的正下方,所述喷丝板向下喷出锦纶纺丝丝束,使锦纶纺丝丝束穿过所述抽吸环主体的环孔;在抽吸环主体的侧壁上设置有抽吸风口;所述抽吸环结合件为扁管结构,抽吸环结合件的进风口与抽吸风口相接,抽吸环结合件的出风口与负压源连通,抽吸环结合件的进风口大于其出风口;抽吸环结合件能够抽吸抽吸环主体内侧的空气以冷却锦纶纺丝丝束,同时将喷丝板喷出的单体漂浮物吸走。以上结构中,抽吸环主体的内侧能够在喷丝板向下喷出锦纶纺丝丝束的过程中,形成横向流动的冷却气流,从而实现锦纶纺丝丝束的快速冷却,并且由于抽吸环结合件的进风口大于出风口,进风口较大的目的是增加抽吸环结合件对抽吸环主体吸风的范围,而出风口较小能够使得气流在进入抽吸环结合件实现加速,并且由于利用抽吸风组件对锦纶纺丝丝束冷却的过程中,会使得喷丝板喷出的单体漂浮物吸入到抽吸环结合件内,其加速的气流能够避免这些单体漂浮物对抽吸环结合件造成堵塞。

4、作为上述抽吸风组件的备选或补充:所述抽吸环主体呈圆环状,抽吸环主体的高度大于抽吸环结合件的厚度。由于喷丝板喷出的锦纶纺丝丝束往往一次性具有多股,而多股往往需要送入到同一抽吸环主体内进行冷却,圆环状的抽吸环主体能够使得其上部和其下部的冷空气,能够更加均匀的从抽吸环主体四周进入到其内部,从而避免抽吸环主体中的各个锦纶纺丝丝束冷却速度不一致造成的质量问题。而由于抽吸环主体的高度大于抽吸环结合件的厚度,从而在抽吸环主体的上下沿与抽吸风口之间形成一定的距离,从而使得锦纶纺丝丝束的冷却时间延长,同时也能够稳定用于冷却的气流。

5、作为上述抽吸风组件的备选或补充:所述抽吸环结合件的进风口呈凹弧形,并与抽吸环主体的外侧壁贴合,凹弧形的进风口能够使得抽吸环结合件与抽吸环主体贴合度更高,同时也减少两者之间的漏风,从而提高对抽吸环主体内侧空气的吸力,提高负压源的负压利用效率。

6、作为上述抽吸风组件的备选或补充:所述抽吸风口贯穿抽吸环主体的内壁和外壁;该抽吸风口沿抽吸环主体的环向方向布置,不仅能够提高吸附能力,还能够提高抽吸环主体的结构稳定性,同时也降低抽吸环结合件的厚度,方便于抽吸风组件在喷丝板下侧的安装。

7、作为上述抽吸风组件的备选或补充:抽吸风口呈长孔状或圆孔状,并具有一个或多个,所述进风口覆盖全部的抽吸风口。抽吸风口可以采用一个单一的长孔,也可以采用若干长孔进行并列,当长孔方向为竖向时,这些长孔的排列方向为横向,而当长孔方向为横向时,多个长孔的排列方向则为竖向。抽吸环结合件的进风口覆盖全部抽吸风口,从而避免漏风的情况发生。

8、作为上述抽吸风组件的备选或补充:所述抽吸环结合件包括锥管部和直管部,所述锥管部的出口与直管部的入口相接,锥管部的入口即为进风口,所述直管部的出口即为出风口。

9、一种用于锦纶纺丝环吹风冷却工艺的内抽吸罩:包括安装座和所述的抽吸风组件;所述抽吸风组件安装在安装座上,并沿水平方向呈一字型排开,全部抽吸环结合件的出风口均从安装座的前侧伸出。通过并列多个抽吸风组件的方式,能够实现锦纶纺丝丝束的多工位冷却,从而提高锦纶纺丝丝束生产效果,而各个抽吸风组件并列安装的方式,能够不同工位处的锦纶纺丝丝束冷却作业或单体漂浮物抽吸作业能够互不干扰。

10、作为上述内抽吸罩的备选或补充:所述安装座包括上座板和下座板,所述上座板的边沿向下弯折并与下座板的上表面相接;所述上座板上设置有若干呈一字型排开的对位孔,所述对位孔与抽吸环主体的上沿相接;所述抽吸环结合件贴附在上座板的下侧。当下座板对抽吸风组件实现安装定位后,由上座板的对位孔对抽吸环主体的上沿进行定位,能够提高抽吸环主体安装位置的准确性,保证不同抽吸风组件的间距以及安装高度的一致性,保证内抽吸罩与不同锦纶纺丝丝束喷丝工位的对应。

11、作为上述内抽吸罩的备选或补充:在下座板的一侧固定连接有定位立板,所述定位立板上设置有若干安装孔,所述抽吸环结合件出风口的一端从安装孔处伸出。该定位立板能够对抽吸环结合件出风口进行对位,同时在内抽吸罩插入到外抽吸罩的后部时,定位立板能够对外抽吸罩后侧的开口进行封闭,从而避免外抽吸罩后侧的开口发生漏气,而影响抽吸风组件的抽吸风作业。

12、作为上述内抽吸罩的备选或补充:所述上座板与下座板通过螺钉固定连接,所述抽吸风组件与下座板也通过螺钉固定。

13、一种用于锦纶纺丝环吹风冷却工艺的抽吸装置:包括外抽吸罩、抽吸管路系统和所述的内抽吸罩;所述外抽吸罩呈后侧开口的盒状,所述内抽吸罩的前侧插入在外抽吸罩的后部;所述抽吸管路系统连接于抽吸管路系统的前侧并与各个抽吸风组件的出风口连通。将外抽吸罩与内抽吸罩插接后,能够通过抽吸外抽吸罩内部的空气,使得各个抽吸风组件的出风口形成统一的负压,而外抽吸罩的内部空间能够有效的实现均压效果,从而保证抽吸风组件出风口处的负压的一致性。

14、作为上述抽吸装置的备选或补充:所述外抽吸罩包括后罩部和前罩部;所述后罩部呈长盒形状并用于内抽吸前部的插入;所述前罩部呈锥形,前罩部的前端与抽吸管路系统相连;所述前罩部具有一个或多个。锥形的前罩部能够形成收敛的通道,不仅方便于与抽吸管路系统的连接,从而也保证了气流抽吸风组件出风口处的负压的统一性,保证实现不同抽吸环主体具有相对统一的冷却气流。

15、作为上述抽吸装置的备选或补充:所述外抽吸罩的一侧设置有边侧管,该边侧管连通外抽吸罩的内部,并用于外抽吸罩内部气压的采样。在该边侧管连接气压表时,能够方便于测量外抽吸罩的负压压力,从而方便于技术人员增大或减小抽吸风机的功率。

16、作为上述抽吸装置的备选或补充:所述抽吸管路系统包括锥形罩、弯头连接器和通气直管;锥形罩的入口呈矩形并与前罩部相连,该锥形罩的作用主要是用于接口的转换,锥形罩的出口呈圆形并通过弯头连接器与通气直管相连;通气直管通过转接头与抽吸风机相连。

17、作为上述抽吸装置的备选或补充:当前罩部具有两个时,两个前罩部分别为第一前罩部和第二前罩部;第一前罩部和第二前罩部分别连接有锥形罩;两个锥形罩分别对应有通气直管,两个通气直管通过同一个三通转接头与抽吸风机相连。当外抽吸罩的长度较大时,可以通过增加前罩部的数量来减少外抽吸罩的前后距离,从而避免空间占用的同时,也避免前罩部锥度过大而影响不同抽吸环主体的出风口处负压的一致性。

18、本发明的有益效果为:

19、1.本方案中的抽吸风组件能够在锦纶纺丝丝束进行熔体纺丝的过程中,对锦纶纺丝丝束进行环吹风冷却的同时,也能够喷丝板喷出的单体漂浮物,从而既不影响丝束的垂直性,又能很好的把单体漂浮物随着气流被抽出;保证锦纶纺丝丝束的生产质量。

20、2.本方案中的抽吸风组件采用抽吸环主体与抽吸环结合件相组合的结构,能够使单体漂浮物通过抽吸风口并进入抽吸环结合件内的抽吸通道,实现气流加速,避免单体漂浮物堆积过多造成的堵塞;保障了锦纶纺丝丝束的生产品质;

21、3.本方案中的抽吸风组件具有结构轻巧简单、使用效果良好的优点,经过市场的实际使用,取得了很好的评价,在激烈的市场竞争中能及时满足市场需求。

本文地址:https://www.jishuxx.com/zhuanli/20240617/44795.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表