一种管端耐烧型阻火器的制作方法

- 国知局

- 2024-07-05 17:09:41

本发明属于阻火器,具体涉及一种管端耐烧型阻火器。

背景技术:

1、石化装置储罐在进出料过程中或者外界温度升高时,罐内气相压力会升高,为了防止发生储罐超压破坏或者憋压,一般在罐顶会安装呼吸阀。当外界存在点火源时,可能点燃储罐呼出的可燃气体,导致火焰回传至储罐引发储罐火灾或者爆炸。为此,呼吸阀需要具备阻火功能。api2000建议,对于对设置氮封(或其它气体密封)后气相空间为1区的储罐,呼吸阀阻火器应为长时间耐烧大气爆燃型阻火器,耐烧时间不低于2小时。全天候阻火呼吸阀应选用进行了整体阻火测试的产品。

2、现有耐烧阻火器仍然存在一些问题,例如,当外界火源点燃可燃气体后,火焰直接穿过阻火器造成阻火器阻火失效。现有的耐烧阻火器的耐烧功能主要依靠几片阻火盘实现,当阻火器外发生长时间燃烧时,由于储罐呼出的可燃气体多数为预混可燃气体,其燃烧热值高,可燃气体多集中在阻火盘表面燃烧,燃烧侧热量快速积聚导致热量传导至保护侧造成回火,使得燃烧热量很容易穿透阻火盘。尤其是突然停气后,阻火盘在没有气体吹扫的状态下,阻火盘燃烧侧热量会加速向装置内传递,进而将阻火器内可燃气体引燃,导致耐烧功能失,不仅影响呼吸阀的正常工作,而且存在安全隐患。

技术实现思路

1、针对如上所述的技术问题,本发明旨在提出一种管端耐烧型阻火器,该管端耐烧型阻火器能够有效减少燃烧热量在表面的积聚,能够降低火焰热量的传导,非常有利于提高管端耐烧型阻火器的长时耐烧性能。

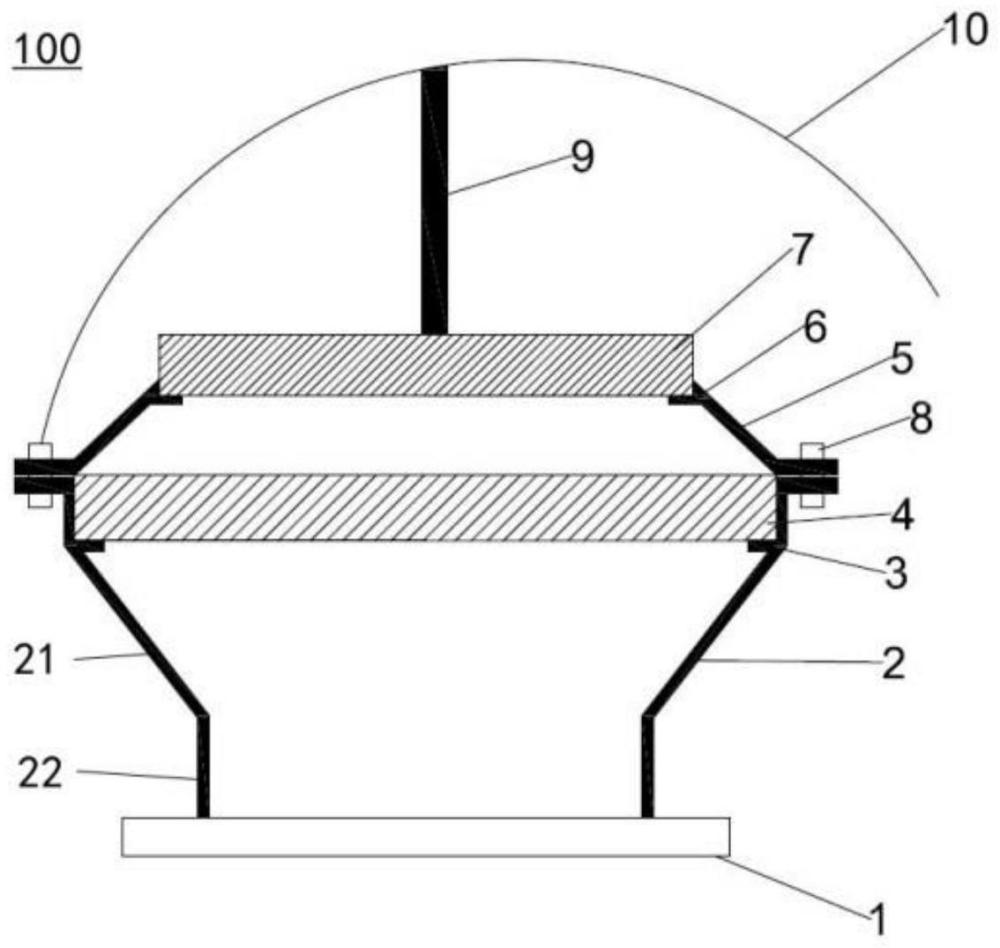

2、为此,根据本发明提供了一种管端耐烧型阻火器,包括:第一连接腔体,所述第一连接腔体的下端形成连接法兰;安装在所述第一连接腔体的上端口处的阻火单元;连接在所述第一连接腔体上端的第二连接腔体;以及安装在所述第二连接腔体的上端口处的耐烧单元;其中,所述耐烧单元的有效流通面积大于所述连接法兰的流通面积,且小于所述阻火单元的有效流通面积,在所述第二连接腔体的内部形成了处于所述耐烧单元与所述阻火单元之间的隔热空腔。

3、在一个实施例中,通过调节所述阻火单元与所述耐烧单元的孔隙平均特征尺寸h、横截面积s,以及流通孔隙数,使得所述耐烧单元的有效流通面积小于所述阻火单元的有效流通面积。

4、在一个实施例中,所述耐烧单元设有流通调节机构,所述流通调节机构构造成能够在所述耐烧单元外侧燃烧并达到预定温度时自动展开,以封堵所述耐烧单元的流通面积,从而减小所述耐烧单元的有效流通面积,使得所述耐烧单元的有效流通面积小于所述阻火单元的有效流通面积。

5、在一个实施例中,所述流通调节机构设置在所述耐烧单元的上端,所述流通调节机构采用温度记忆合金制成,其包括多条均匀间隔开分布的调节板,且所述预定温度不低于80℃。

6、在一个实施例中,所述流通调节机构构造成包括至少两瓣挡板和用于对所述挡板进行限定的易熔连接单元,所述挡板设置于所述耐烧单元的下端,所述易熔连接单元贯穿所述耐烧单元并向上延伸,

7、所述易熔连接单元构造成在初始时限定多瓣所述挡板重叠,并能在达到所述预定温度时熔断而使多瓣所述挡板自动打开。

8、在一个实施例中,在所述隔热空腔内填充有低导热气体或材料。

9、在一个实施例中,所述第二连接腔体设有散热机构。

10、在一个实施例中,所述散热机构采用热管,且所述热管的受热段处于所述第二连接腔体的内部,放热端处于所述第二连接腔体的外部。

11、在一个实施例中,所述第一连接腔体构造成包括直径从下往上递增的喇叭口形本体和用于连接所述连接法兰的连接筒。

12、在一个实施例中,在所述喇叭口形本体的上端口处设有第一支撑件,用于安装所述阻火单元。

13、在一个实施例中,所述第二连接腔体的上端口处设有第二支撑件,用于安装所述耐烧单元。

14、在一个实施例中,所述第一连接腔体与所述第二连接腔体通过连接单元形成固定连接,所述连接单元包括紧固件和密封垫片。

15、在一个实施例中,在所述耐烧单元的上方设有防雨罩,所述防雨罩通过易熔连接件形成限定,所述易熔连接件能够在所述耐烧单元外侧产生燃烧并达到预定温度时熔断,所述防雨罩能够在所述易熔连接件熔断后自动弹开。

16、与现有技术相比,本申请的优点之处在于:

17、根据本发明的管端耐烧型阻火器通过将耐烧单元的有效流通面积设置成小于阻火单元的有效流通面积,从而使得可燃气体在排出耐烧单元时有较高的流速,进而提升火焰面高度,显著减少了热量在耐烧单元表面的积聚。同时,耐烧单元间隔开分布于阻火单元的上方,从而在第二连接腔体的内部形成了处于耐烧单元与阻火单元之间的隔热空腔,隔热空腔进一步降低耐烧单元的热量传递,从而能够有效保证管端耐烧型阻火器具备长时耐烧的性能。阻火单元具有较大的导热面积,进一步加快了外部热量在阻火单元侧的消散,进而避免了热量往内部传导。此外,第一连接腔体和第二连接腔体的喇叭形结构设计使得呼出的可燃气体对能够耐烧单元起到降温的作用,进一步提高了管端耐烧型阻火器的耐烧性能。

技术特征:1.一种管端耐烧型阻火器,包括:

2.根据权利要求1所述的管端耐烧型阻火器,其特征在于,通过调节所述阻火单元(4)与所述耐烧单元(7)的孔隙平均特征尺寸h、横截面积s,以及流通孔隙数,使得所述耐烧单元(7)的有效流通面积小于所述阻火单元(4)的有效流通面积。

3.根据权利要求1所述的管端耐烧型阻火器,其特征在于,所述耐烧单元(7)设有流通调节机构(11),

4.根据权利要求3所述的管端耐烧型阻火器,其特征在于,所述流通调节机构(11)设置在所述耐烧单元(7)的上端,所述流通调节机构(11)采用温度记忆合金制成,其包括多条均匀间隔开分布的调节板(111),且所述预定温度不低于80℃。

5.根据权利要求3所述的管端耐烧型阻火器,其特征在于,所述流通调节机构构造成包括至少两瓣挡板(121)和用于对所述挡板(121)进行限定的易熔连接单元(122),所述挡板(121)设置于所述耐烧单元(7)的下端,所述易熔连接单元(122)贯穿所述耐烧单元(7)并向上延伸,

6.根据权利要求1所述的管端耐烧型阻火器,其特征在于,在所述隔热空腔内填充有低导热气体或材料。

7.根据权利要求6所述的管端耐烧型阻火器,其特征在于,所述第二连接腔体(7)设有散热机构(13)。

8.根据权利要求7所述的管端耐烧型阻火器,其特征在于,所述散热机构(13)采用热管,且所述热管的受热段处于所述第二连接腔体(7)的内部,放热端处于所述第二连接腔体(7)的外部。

9.根据权利要求1到8中任一项所述的管端耐烧型阻火器,其特征在于,所述第一连接腔体(2)构造成包括直径从下往上递增的喇叭口形本体(21)和用于连接所述连接法兰(1)的连接筒(22)。

10.根据权利要求9所述的管端耐烧型阻火器,其特征在于,在所述喇叭口形本体(21)的上端口处设有第一支撑件(3),用于安装所述阻火单元(4)。

11.根据权利要求9所述的管端耐烧型阻火器,其特征在于,所述第二连接腔体(5)的上端口处设有第二支撑件(6),用于安装所述耐烧单元(7)。

12.根据权利要求9所述的管端耐烧型阻火器,其特征在于,所述第一连接腔体(2)与所述第二连接腔体(5)通过连接单元(8)形成固定连接,所述连接单元(8)包括紧固件和密封垫片。

13.根据权利要求1所述的管端耐烧型阻火器,其特征在于,在所述耐烧单元(7)的上方设有防雨罩(10),所述防雨罩(10)通过易熔连接件(9)形成限定,所述易熔连接件(9)能够在所述耐烧单元(7)外侧产生燃烧并达到预定温度时熔断,所述防雨罩(10)能够在所述易熔连接件(9)熔断后自动弹开。

技术总结本发明提供了一种管端耐烧型阻火器,包括:第一连接腔体,所述第一连接腔体的下端形成连接法兰;安装在所述第一连接腔体的上端口处的阻火单元;连接在所述第一连接腔体上端的第二连接腔体;以及安装在所述第二连接腔体的上端口处的耐烧单元;其中,所述耐烧单元的有效流通面积大于所述连接法兰的流通面积,且小于所述阻火单元的有效流通面积,在所述第二连接腔体的内部形成了处于所述耐烧单元与所述阻火单元之间的隔热空腔。技术研发人员:鲍磊,王鹏,刘阳昊,陈国鑫,于安峰,顾蒙,王浩喆受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/4/7本文地址:https://www.jishuxx.com/zhuanli/20240617/46904.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表