一种TO-263塑封表贴件切筋后的装管装置的制作方法

- 国知局

- 2024-07-05 17:52:27

本技术涉及一种to-263塑封表贴件切筋后的装管装置。

背景技术:

1、封装贴片件产品在生产过程中采用切筋机搭配多款产品冲切模具的方式方向进行加工,但由于生产的封装贴片件产品外形不一致,导致产品模具频繁更换,所以也无法在切筋设备机体上安装和设计固定的产品送料装置。

2、并且当前to-263冲切设备的产品切筋方式普遍采用手动冲模技术。主要流程是先用模具a去除产品的框架加强筋,再用模具b分离单只产品的引脚位置,如图5所示,最后一步的产品收集料管推进过程中是通过操作者手持料管来对准出料口,该步骤的配合精度必须小于0.3mm才能把单只产品成排推入收集料管,在实际生产中,操作员往往需要微调数次料管的y、z、x方向及倾斜角度才能满足要求,这就造成了工作者因高度精神集中而出现身体疲劳问题,导致料管内对产品引脚固定的限位条无法对齐模具出料口而造成产品掉落和加工缓慢等问题,由此给产品质量和交货进程都造成了极大影响。如公开cn104465456b公开的一种双列直插式电子器件转贴片封装式的设备,将冲切成型的转换成贴片封闭的电子器件推入管机构的吹气轨道,在吹气轨道的气孔的吹气作用下,加工完成的贴片封装的电子器件完成入管。吹起轨道的安装位置是固定的,无法进行调整,需要准备多种规格的吹起轨道以对应不同外形的贴片芯片的加工。

技术实现思路

1、为解决上述技术问题,本实用新型通过新设计高精度限位块与原装料管及冲切模具完美结合,解决了以往多引脚塑封表贴器件难以推入配备有定位卡槽(误差0.2mm)的产品收集管。可通过一次性调节该三者与主体切筋机料道口的配合精度,就能永久避免改进前每模次收集料管需手动对准模具出料口的位置,从而提升生产效率70%以上。

2、本实用新型通过以下技术方案得以实现。

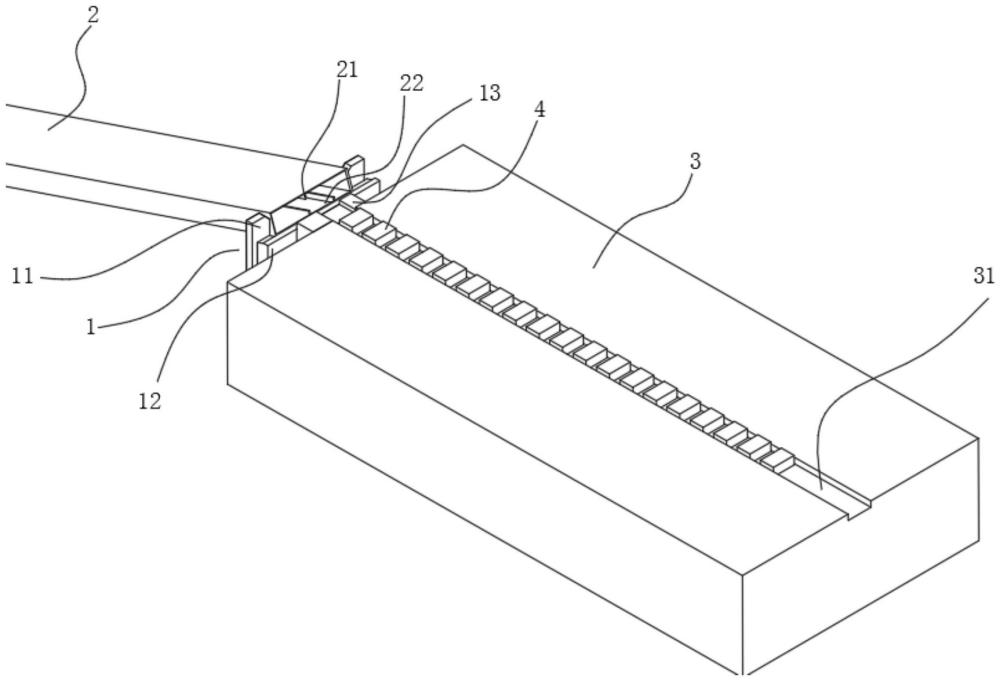

3、本实用新型提供的一种to-263塑封表贴件切筋后的装管装置,包括依次堆叠固定在冲切模具底板上的导料板、斜度调整板、支撑板;所述导料板顶部加工有导料槽,所述斜度调整板顶部加工有支撑斜面,所述支撑板顶部加工有限位槽,所述导料槽、支撑斜面、限位槽中心线在同一平面上,所述导料槽的中心线与冲切模具底板上的模具导料槽中心线在同一平面上。

4、所述导料槽的顶部位置在模具导料槽顶部和底部之间。

5、所述导料槽的深度与模具导料槽的深度相同。

6、所述限位槽为与收集料管宽度相同的方形槽,限位槽的两端开口处均加工有倒角。

7、所述收集料管为空心方管,收集料管内顶部加工有收料槽,底部加工有限位条,收料槽在限位条中心上方,收料槽和限位条均延收集料管的中心线方向。

8、所述支撑斜面的倾斜角度为45°,支撑斜面最高边缘相邻于导料板且加工有限位凸台。

9、所述限位凸台的高度与收集料管的壁厚相同。

10、所述支撑板端面上加工有横向的横向条形孔,斜度调整板上端加工有固定板安装孔,螺栓穿过横向条形孔与固定板安装孔螺纹配合将支撑板固定在斜度调整板上。

11、所述斜度调整板下端两侧均加工有竖向条形孔,导料板下端两侧分别加工有两个位置与竖向条形孔对应的导料板安装孔,螺栓穿过竖向条形孔与导料板安装孔配合将斜度调整板固定在导料板上。

12、所述导料板上端加工有斜板安装孔,斜板安装孔位沉头孔,螺栓穿过斜板安装孔与冲切模具底板上的螺纹孔配合将导料板固定在冲切模具底板上。

13、本实用新型的有益效果在于:通过设置了收集料管的限位槽和倾斜度调整板,使更换不同产品的模具均能够快速将收集料管定位,显著提高了该工序生产速度及过程质量控制等问题。

技术特征:1.一种to-263塑封表贴件切筋后的装管装置,包括依次堆叠固定在冲切模具底板(3)上的导料板(13)、斜度调整板(12)、支撑板(11),其特征在于:所述导料板(13)顶部加工有导料槽(131),所述斜度调整板(12)顶部加工有支撑斜面(123),所述支撑板(11)顶部加工有限位槽(112),所述导料槽(131)、支撑斜面(123)、限位槽(112)中心线在同一平面上,所述导料槽(131)的中心线与冲切模具底板(3)上的模具导料槽(31)中心线在同一平面上。

2.如权利要求1所述的to-263塑封表贴件切筋后的装管装置,其特征在于:所述导料槽(131)的顶部位置在模具导料槽(31)顶部和底部之间。

3.如权利要求2所述的to-263塑封表贴件切筋后的装管装置,其特征在于:所述导料槽(131)的深度与模具导料槽(31)的深度相同。

4.如权利要求1所述的to-263塑封表贴件切筋后的装管装置,其特征在于:所述限位槽(112)为与收集料管(2)宽度相同的方形槽,限位槽(112)的两端开口处均加工有倒角(113)。

5.如权利要求4所述的to-263塑封表贴件切筋后的装管装置,其特征在于:所述收集料管(2)为空心方管,收集料管(2)内顶部加工有收料槽(21),底部加工有限位条(22),收料槽(21)在限位条(22)中心上方,收料槽(21)和限位条(22)均延收集料管(2)的中心线方向。

6.如权利要求1所述的to-263塑封表贴件切筋后的装管装置,其特征在于:所述支撑斜面(123)的倾斜角度为45°,支撑斜面(123)最高边缘相邻于导料板(13)且加工有限位凸台(124)。

7.如权利要求6所述的to-263塑封表贴件切筋后的装管装置,其特征在于:所述限位凸台(124)的高度与收集料管(2)的壁厚相同。

8.如权利要求1所述的to-263塑封表贴件切筋后的装管装置,其特征在于:所述支撑板(11)端面上加工有横向的横向条形孔(111),斜度调整板(12)上端加工有固定板安装孔(122),螺栓穿过横向条形孔(111)与固定板安装孔(122)螺纹配合将支撑板(11)固定在斜度调整板(12)上。

9.如权利要求1所述的to-263塑封表贴件切筋后的装管装置,其特征在于:所述斜度调整板(12)下端两侧均加工有竖向条形孔(121),导料板(13)下端两侧分别加工有两个位置与竖向条形孔(121)对应的导料板安装孔(133),螺栓穿过竖向条形孔(121)与导料板安装孔(133)配合将斜度调整板(12)固定在导料板(13)上。

10.如权利要求1所述的to-263塑封表贴件切筋后的装管装置,其特征在于:所述导料板(13)上端加工有斜板安装孔(132),斜板安装孔(132)位沉头孔,螺栓穿过斜板安装孔(132)与冲切模具底板(3)上的螺纹孔配合将导料板(13)固定在冲切模具底板(3)上。

技术总结本技术提供了一种TO‑263塑封表贴件切筋后的装管装置,包括依次堆叠固定在冲切模具底板上的导料板、斜度调整板、支撑板;所述导料板顶部加工有导料槽,所述斜度调整板顶部加工有支撑斜面,所述支撑板顶部加工有限位槽,所述导料槽、支撑斜面、限位槽中心线在同一平面上,所述导料槽的中心线与冲切模具底板上的模具导料槽中心线在同一平面上。本技术通过设置了收集料管的限位槽和倾斜度调整板,使更换不同产品的模具均能够快速将收集料管定位,显著提高了该工序生产速度及过程质量控制等问题。技术研发人员:陈云飞,罗洪庆,李朋,陈斌,黄文榜,潘琼,韩丹受保护的技术使用者:中国振华集团永光电子有限公司(国营第八七三厂)技术研发日:20231109技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240617/49399.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表