一种多重固废协同增强软基结构、模具和制备方法与流程

- 国知局

- 2024-07-09 17:25:45

本发明属于建筑基础施工,具体涉及一种多重固废协同增强软基结构、模具和制备方法。

背景技术:

1、软土地基是一种常见的不良地基,其天然孔隙比大于或等于1.0,且天然含水量大于液限,包括淤泥、淤泥质土(淤泥质粘性土粉土)、泥炭、泥炭质土等。具有天然含水量高、天然孔隙比大、压缩性高、抗剪强度低、固结系数小、固结时间长、灵敏度高、扰动性大、透水性差、土层层状分布复杂、各层之间物理力学性质相差较大等特点。其承载力低、易于变形和稳定性差等特点使其成为建筑工程中常见的挑战。

2、在相关技术中,对于软土地基进行加固施工,通常采用换填法、预压法。换填法通过将基础底面以下一定范围内的软弱土层挖除,然后用强度高、压缩性低且无侵蚀性的材料进行回填。这种方法的目的是提高地基的承载力和减少沉降量。而预压发这是通过在地基上堆放重物进行预压,或者铺设砂垫层形成薄膜后利用真空泵抽出薄膜下的空气,形成负压环境使地基土壤中的水分排出,土壤固结,以提高地基的承载力和减少建筑物的沉降量。

3、采用相关技术中的地基加固方式,虽然能够取得一定的加固效果,但均需要对软土地基表面进行大面积挖除替换以及填设其他材料进行预处理,存在施工周期长、费用高的问题,且由于对软土地基的表层进行了大面积动工处理,容易因施工误差出现地基变形等问题,导致承载力和稳定性差。

技术实现思路

1、本发明实施例提供了一种多重固废协同增强软基结构、模具和制备方法,能够克服相关技术中传统地基加工方式所存在的施工周期长且加固后承载力和稳定性差的技术缺陷,其具体技术方案如下:

2、第一方面,本发明实施例提供了一种多重固废协同增强软基结构,包括:复合增强桩和加筋垫层模块,

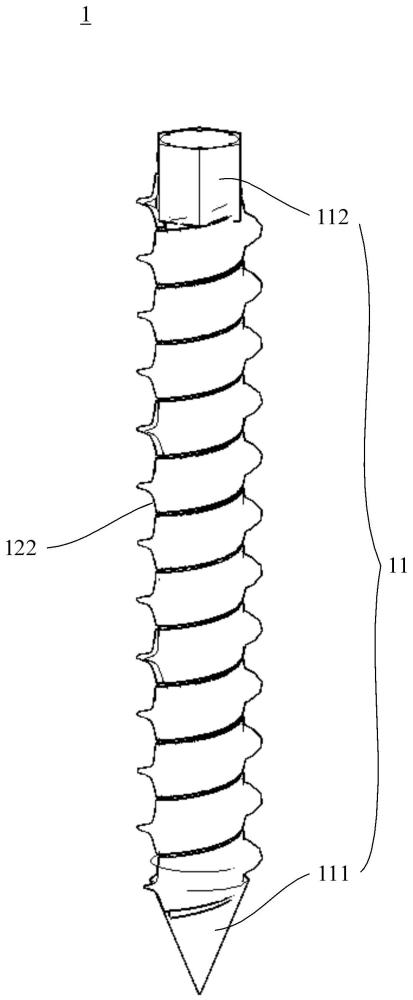

3、所述复合增强桩包括桩体和第一纤维增强外壁,所述桩体在长度方向上的两端分别设置有锥形桩尖和桩帽,所述第一纤维增强外壁包括连接层和增强桩壁,所述连接层包覆于所述桩体上,所述连接层内埋设有沿所述桩体的长度方向布置的加强筋,所述增强桩壁包覆于所述连接层外部且呈螺旋结构;

4、所述加筋垫层模块包括第二纤维增强外壁和浇筑内芯,所述第二纤维增强外壁呈多面体状,所述浇筑内芯填充于所述第二纤维增强外壁内,所述加筋垫层模块设置于所述复合增强桩的所述桩帽上方。

5、可选地,所述桩体和所述浇筑内芯均采用多组分复合增强体材料制成,所述复合增强体材料的组分包括磷石膏、粉煤灰、石灰、碱渣、循环骨料和水泥。

6、可选地,所述连接层和所述增强桩壁均采用成纤高聚物制成,所述成纤高聚物的组分包括abs塑料、丁苯-顺丁橡胶、高、低压聚乙烯、环氧乙烷、硅烷偶联剂和抗氧剂。

7、可选地,所述浇筑内芯中埋设有双向纤维增强网。

8、可选地,所述第二纤维增强外壁的转角处设置有连锁固定环。

9、可选地,所述锥形桩尖和所述桩帽采用c30混凝土浇筑而成。

10、可选地,所述桩帽呈正多边形。

11、第二方面,本发明实施例提供了一种模具,适用于制备所述第一方面所提供的多重固废协同增强软基结构,包括:控温筒、桩帽模体、桩尖模体和连接支架,所述控温筒的外径与所述桩体的直径相匹配,所述控温筒的外壁上设置有与所述加强筋相匹配的轴向凹槽,所述桩帽模体和所述桩尖模体间隔布置且通过所述连接支架可拆卸连接,所述桩帽模体上设置有桩帽浇筑孔,所述桩尖模体上设置有与所述桩帽浇筑孔相匹配的桩尖浇筑槽,所述桩帽模体和所述桩尖模体的间距与所述控温筒的长度相匹配。

12、可选地,所述桩帽模体上阵列布置有多个所述桩帽浇筑孔,所述桩尖模体上阵列布置有与多个所述桩帽浇筑孔一一对应的多个所述桩尖浇筑槽。

13、第三方面,本发明实施例提供了一种多重固废协同增强软基结构制备方法,基于前述第二方面所述的模具实现,包括:

14、对废旧橡胶塑料进行分类粉碎筛分,并在设定压力和催化剂作用下强制搅拌熔合聚合为成纤高聚物;对磷石膏、粉煤灰、石灰、碱渣、循环骨料和水泥组成的多组分固态废料按照预设比例进行混合、加水、搅拌、强度发展和养护操作以加工为复合增强体材料拌合物;

15、将熔融的成纤高聚物挤出成第一熔合带和第二熔合带,将加强筋安装于所述轴向凹槽中后,将第一熔合带等距缠绕于所述控温筒上并于所述加强筋充分接触形成所述连接层,之后将第二熔合带等距缠绕于所述连接层上以形成所述增强桩壁,待所述增强桩壁的外壁温度冷却到预设温度后,沿轴向将所述增强桩壁、所述连接层和所述加强筋形成的所述第一纤维增强外壁由所述控温筒上脱模;

16、将所述第一纤维增强外壁设置于所述桩帽模体和所述桩尖模体之间,使其两端分别与所述桩帽浇筑孔和所述桩尖浇筑槽连接,将所述复合增强体材料拌合物由所述桩帽模体上的所述桩帽浇筑孔开口处浇筑入所述桩帽浇筑孔、所述第一纤维增强外壁和所述桩尖浇筑槽中,同步振捣密实,排除内部气孔并凝固后,拆除所述制备模具并脱模形成所述复合增强桩;

17、将所述成纤高聚物注塑成型所述第二纤维增强外壁,将所述复合增强体材料拌合物浇筑于所述第二纤维增强外壁内,振捣密实后利用环氧树脂密封形成所述加筋垫层模块。

18、与现有技术相比,本发明实施例的有益效果至少包括:

19、采用本发明实施例所提供的多重固废协同增强软基结构,其通过在软土地基位置沉桩布设复合增强桩,并在复合增强桩上方铺设加筋垫层模块的方式,在布设时进需要对地表进行简单清理和平整处理即可开始施工。植入软土地基下方的复合增强桩具有多层嵌套结构,其内部桩体与第一纤维增强外壁之间埋设有沿桩体的长度方向布置的加强筋,加强筋可以为钢筋、玻璃纤维或加强钢条,于复合增强桩内部提高整体机械强度,进一步增强埋设区域的整体承载能力。第一纤维增强外壁上呈螺旋结构且具有柔性的增强桩壁也能和软土地基充分接触,提高抗沉降能力。而上方铺设加筋垫层模块后,加筋垫层模块上第二纤维增强外壁利用其柔性和承载能力,能够进一步改善软土地基的不均匀沉降问题。从而有效克服相关技术中传统地基加工方式所存在的施工周期长且加固后承载力和稳定性差的技术缺陷。

技术特征:1.一种多重固废协同增强软基结构,其特征在于,包括:复合增强桩(1)和加筋垫层模块(2),

2.根据权利要求1所述的多重固废协同增强软基结构,其特征在于,所述桩体(11)和所述浇筑内芯(22)均采用多组分复合增强体材料制成,所述复合增强体材料的组分包括磷石膏、粉煤灰、石灰、碱渣、循环骨料和水泥。

3.根据权利要求1所述的多重固废协同增强软基结构,其特征在于,所述连接层(121)和所述增强桩壁(122)均采用成纤高聚物制成,所述成纤高聚物的组分包括abs塑料、丁苯-顺丁橡胶、高、低压聚乙烯、环氧乙烷、硅烷偶联剂和抗氧剂。

4.根据权利要求1所述的多重固废协同增强软基结构,其特征在于,所述浇筑内芯(22)中埋设有双向纤维增强网(23)。

5.根据权利要求1所述的多重固废协同增强软基结构,其特征在于,所述第二纤维增强外壁(21)的转角处设置有连锁固定环(24)。

6.根据权利要求1至5任一项所述的多重固废协同增强软基结构,其特征在于,所述锥形桩尖(111)和所述桩帽(112)采用c30混凝土浇筑而成。

7.根据权利要求1至5任一项所述的多重固废协同增强软基结构,其特征在于,所述桩帽(112)呈正多边形。

8.一种模具,用于制备如权利要求1至7任一项所述的多重固废协同增强软基结构,其特征在于,包括控温筒(3)、桩帽模体(4)、桩尖模体(5)和连接支架(6),所述控温筒(3)的外径与所述桩体(11)的直径相匹配,所述控温筒(3)的外壁上设置有与所述加强筋(13)相匹配的轴向凹槽(31),所述桩帽模体(4)和所述桩尖模体(5)间隔布置且通过所述连接支架(6)可拆卸连接,所述桩帽模体(4)上设置有桩帽浇筑孔(41),所述桩尖模体(5)上设置有与所述桩帽浇筑孔(41)相匹配的桩尖浇筑槽(51),所述桩帽模体(4)和所述桩尖模体(5)的间距与所述控温筒(3)的长度相匹配。

9.根据权利要求8所述的模具,其特征在于,所述桩帽模体(4)上阵列布置有多个所述桩帽浇筑孔(41),所述桩尖模体(5)上阵列布置有与多个所述桩帽浇筑孔(41)一一对应的多个所述桩尖浇筑槽(51)。

10.一种多重固废协同增强软基结构制备方法,基于权利要求8所述的模具实现,其特征在于,包括:

技术总结本发明涉及建筑基础施工技术领域,主要提供一种多重固废协同增强软基结构、模具和制备方法。该多重固废协同增强软基结构包括复合增强桩和加筋垫层模块。复合增强桩包括桩体和第一纤维增强外壁,桩体的两端分别设置有锥形桩尖和桩帽,第一纤维增强外壁包括连接层和增强桩壁,连接层包覆于桩体上,连接层内埋设有沿桩体的长度方向布置的加强筋,增强桩壁包覆于连接层外部且呈螺旋结构。加筋垫层模块包括第二纤维增强外壁和浇筑内芯,浇筑内芯填充于第二纤维增强外壁内,加筋垫层模块设置于复合增强桩的桩帽上方。采用该多重固废协同增强软基结构能够克服相关技术中传统地基加工方式所存在的施工周期长且加固后承载力和稳定性差的技术缺陷。技术研发人员:曾凡兴,姜文,张超,杨洸,胡文博,潘登,翟伟,鞠洪涛,杜荣武,刘乐乐,白鑫鑫,陈亚琼,张凯,刘炎,郭燕,黄耀,金毅,蔡浩,张淞受保护的技术使用者:湖北省电力规划设计研究院有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240617/58868.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表