一种确定轧辊辊形的方法与流程

- 国知局

- 2024-06-21 09:38:44

本发明属于板带钢轧制领域,涉及一种确定轧辊辊形的方法。

背景技术:

1、在板带钢的生产流程中,轧辊的辊形起着举足轻重的作用。辊形的细微变化都会直接影响到最终产品的板形质量,包括其平整度、光滑度和精度等。同时,辊形的合理与否也决定了轧辊的换辊周期,这直接关联到生产线的连续性和效率。因此,轧辊的辊形是决定产品质量和生产效率的关键因素。

2、当深入探讨轧辊的辊形时,会发现其受到多方面因素的影响。原始磨削辊形是辊形形成的基础,它决定了轧辊的初始形态和性能。轧辊热凸度则是在轧制过程中,由于轧辊受到摩擦热的影响而产生的变形,这种变形会改变轧辊的辊形,从而影响轧制效果。此外,轧辊的磨损分布也是一个重要的因素,随着轧制次数的增加,轧辊的表面会逐渐磨损,这种磨损会导致辊形的改变。

3、在这些因素中,轧辊磨损对辊形的影响尤为显著,尤其是对冷态辊形的影响。然而,当前在计算轧辊磨损时,往往基于一些简化的假设,例如假设轧制力沿带钢宽度方向为均匀分布,且没有考虑轧辊热变形的影响。但在实际生产中,轧制力的分布并非如此均匀,它受到轧件规格、轧辊参数、弯辊力、窜辊量等多种因素的影响。

4、此外,轧辊的磨损也不仅仅是受到沿轧辊辊身方向轧制压力分布的影响,它还与轧辊的热变形密切相关。随着轧制的进行,轧辊的热凸度会逐渐增大,直至达到一个稳定的状态。在这个过程中,轧辊的辊形也会发生动态的变化,进而影响到轧制压力分布和磨损分布。

5、如果忽视了轧辊热变形对轧辊磨损的影响,那么在计算轧辊辊形时就会出现较大的偏差。这种偏差会导致在线板形模型的设定精度降低,使得难以获得良好的板形质量。这不仅会影响到生产的顺畅性和生产效率,还会对企业的经济效益产生重大的影响。

6、因此,为了获得更好的板带钢质量和更高的生产效率,必须深入研究轧辊辊形的形成和变化机制,全面考虑各种影响因素,尤其是轧辊磨损和热变形的影响。只有这样,才能更准确地预测和控制轧辊的辊形,从而实现高质量、高效率的板带钢生产。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种确定轧辊辊形的方法,通过综合考虑轧辊热变形和轧辊弹性变形对轧辊磨损的影响,计算轧辊的热态辊形和冷态辊形,与现场的生产情况更相符,获得的轧辊辊形预报值更为合理和准确,可进一步提高在线板形模型的设定精度,提升产品的板形质量和机组的生产效率,也可用于优化生产计划和轧辊的原始磨削辊形曲线,助力企业降本增效。

2、为达到上述目的,本发明提供如下技术方案:

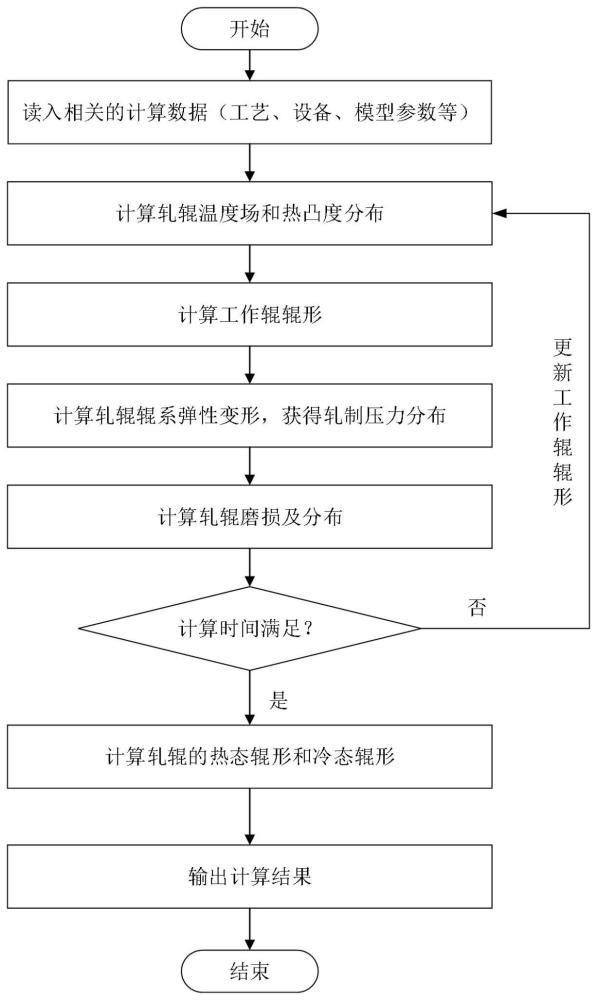

3、一种确定轧辊辊形的方法,该方法包括以下步骤:

4、录入工艺参数和设备参数;

5、采用轧辊热变形模型计算轧辊的温度场及热凸度分布,确定此时的工作辊辊形分布;

6、采用轧辊辊系弹性变形模型计算轧制压力分布,根据轧辊磨损模型确定轧辊的磨损分布和计算工作辊辊形分布;

7、重复以上步骤直至计算时间满足;

8、计算轧辊的热态辊形和冷态辊形。

9、进一步,所述工艺参数包括带钢参数和冷却参数,设备参数包括工作辊参数和支承辊参数。

10、进一步,所述带钢参数包括钢种、宽度、入口厚度、出口厚度、重量和来料温度;

11、所述冷却参数包括乳化液温度、环境温度、空冷换热系数和水冷换热系数;

12、所述工作辊参数包括辊身长度、直径、弯辊液压缸中心距、辊颈长度、辊颈直径、弯辊力、窜辊量、初始温度、轧辊材质和初始辊形曲线;

13、所述支承辊参数包括辊身长度、压下液压缸中心距、初始温度、轧辊材质和初始辊形曲线。

14、进一步,所述轧辊热变形模型、轧辊辊系弹性变形模型和轧辊磨损模型之间存在着耦合关系,首先确定每一次迭代计算的时间,采用轧辊热变形模型计算在此时间内轧辊的温度场变化及最终的热凸度分布,计算考虑原始辊形的轧辊辊形分布,作为轧辊辊系弹性变形模型的输入条件计算相应的轧制压力分布,基于轧制压力分布结果计算轧辊的磨损分布,计算磨损后轧辊的辊形分布,然后作为轧辊热变形模型的输入条件进行下一次的迭代计算。

15、进一步,所述每一次迭代计算的时间与轧制节奏相关,即单卷或单块板坯轧制时,根据带钢或板坯的长度和轧制速度计算总的轧制时间t,将轧制时间平均分为n等份,那么每次迭代计算的时间为t=t/n;如果为连续多卷轧制,那么每次迭代计算的时间即为每卷带钢轧制的时间。

16、进一步,所述轧辊辊系弹性变形模型采用影响函数法进行求解,根据连续两次迭代计算的误差来改变平滑指数,当本次迭代计算误差大于前一次误差,则减小平滑指数;否则,增大平滑指数。

17、进一步,所述轧辊热变形模型采用二维有限差分方法进行求解,轧辊的热量输入包括轧件的塑性变形热和轧件与轧辊间的摩擦生热,轧辊的热量输出包括与环境接触换热、冷却水带走的热量以及向支承辊传递的热量,考虑轧辊辊颈的影响,采用隐式方法求解,保证算法的稳健性。

18、进一步,所述热态辊形包括轧辊的原始磨削辊形、轧辊热凸度和轧辊磨损分布,即ch=c0+ct-cw,ch为轧辊的热态辊形,c0为轧辊的原始磨削辊形,ct为轧辊的热凸度分布,cw为轧辊的磨损分布;

19、所述冷态辊形是轧辊冷却到室温时的辊形,即cc=ch-ct=c0-cw,cc为轧辊的冷态辊形。

20、本发明的有益效果在于:综合考虑了轧辊热变形和辊系弹性变形对轧辊磨损的影响,基于此来计算轧辊的辊形,可提高在线板形模型的设定精度,并可用于进一步优化生产计划和轧辊的原始磨削辊形曲线,有利于提升产品质量和生产效率。

21、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

技术特征:1.一种确定轧辊辊形的方法,其特征在于:该方法包括以下步骤:

2.根据权利要求1所述的一种确定轧辊辊形的方法,其特征在于:所述工艺参数包括带钢参数和冷却参数,设备参数包括工作辊参数和支承辊参数。

3.根据权利要求2所述的一种确定轧辊辊形的方法,其特征在于:所述带钢参数包括钢种、宽度、入口厚度、出口厚度、重量和来料温度;

4.根据权利要求2所述的一种确定轧辊辊形的方法,其特征在于:所述轧辊热变形模型、轧辊辊系弹性变形模型和轧辊磨损模型之间存在着耦合关系,首先确定每一次迭代计算的时间,采用轧辊热变形模型计算在此时间内轧辊的温度场变化及最终的热凸度分布,计算考虑原始辊形的轧辊辊形分布,作为轧辊辊系弹性变形模型的输入条件计算相应的轧制压力分布,基于轧制压力分布结果计算轧辊的磨损分布,计算磨损后轧辊的辊形分布,然后作为轧辊热变形模型的输入条件进行下一次的迭代计算。

5.根据权利要求4所述的一种确定轧辊辊形的方法,其特征在于:所述每一次迭代计算的时间与轧制节奏相关,即单卷或单块板坯轧制时,根据带钢或板坯的长度和轧制速度计算总的轧制时间t,将轧制时间平均分为n等份,那么每次迭代计算的时间为t=t/n;如果为连续多卷轧制,那么每次迭代计算的时间即为每卷带钢轧制的时间。

6.根据权利要求4所述的一种确定轧辊辊形的方法,其特征在于:所述轧辊辊系弹性变形模型采用影响函数法进行求解,根据连续两次迭代计算的误差来改变平滑指数,当本次迭代计算误差大于前一次误差,则减小平滑指数;否则,增大平滑指数。

7.根据权利要求4所述的一种确定轧辊辊形的方法,其特征在于:所述轧辊热变形模型采用二维有限差分方法进行求解,轧辊的热量输入包括轧件的塑性变形热和轧件与轧辊间的摩擦生热,轧辊的热量输出包括与环境接触换热、冷却水带走的热量以及向支承辊传递的热量,考虑轧辊辊颈的影响,采用隐式方法求解,保证算法的稳健性。

8.根据权利要求1所述的一种确定轧辊辊形的方法,其特征在于:所述热态辊形包括轧辊的原始磨削辊形、轧辊热凸度和轧辊磨损分布,即ch=c0+ct-cw,ch为轧辊的热态辊形,c0为轧辊的原始磨削辊形,ct为轧辊的热凸度分布,cw为轧辊的磨损分布;

技术总结本发明涉及一种确定轧辊辊形的方法,属于板带钢轧制领域。首先读入相关的工艺和设备参数,采用轧辊热变形模型计算轧辊的温度场及热凸度分布,确定此时的工作辊辊形分布,然后采用轧辊辊系弹性变形模型计算轧制压力分布,根据轧辊磨损模型确定轧辊的磨损分布和计算工作辊辊形分布,重复以上计算过程直至计算时间满足,最后计算轧辊的热态辊形和冷态辊形。本发明综合考虑了轧辊热变形和轧辊弹性变形对轧辊磨损的影响,与现场的实际生产情况更相符,轧辊辊形的预报值更为合理和准确,可进一步提高在线板形模型的设定精度,也可为实际生产编制合理的生产计划和优化轧辊辊形曲线提供指导。技术研发人员:梁勋国,肖军受保护的技术使用者:中冶赛迪工程技术股份有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/15416.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。