一种800GDR8硅光器件的制作方法

- 国知局

- 2024-06-21 12:11:45

本技术涉及光器件领域,具体涉及一种800g dr8硅光器件。

背景技术:

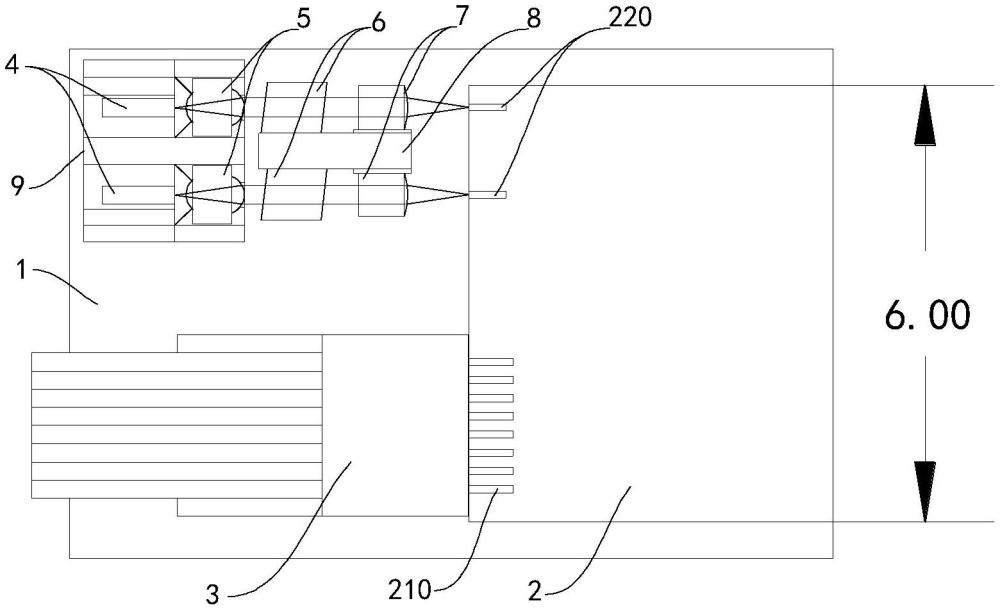

1、传统800g dr8硅光器件如图1所示,其包含:基板,以及布置在基板上的基座、硅光芯片和光纤阵列,硅光芯片的输出波导与光纤阵列的光口对齐,基板上于光纤阵列的两侧各布置一颗激光器芯片,而激光器芯片则通过基座固定在基板上,此外,硅光芯片的两个输入波导则分别与两颗激光器芯片的光口对齐,然后每颗激光器芯片与硅光芯片之间均沿光传播方向依次布置准直透镜、光隔离器和汇聚透镜,每颗激光器芯片所发射的光束依次经准直透镜、光隔离器和汇聚透镜后进入硅光芯片内,并在硅光芯片内部均分成四路,准直透镜采用紫外胶水粘接在基座上,而光隔离器和汇聚透镜则分别采用紫外胶水粘接在基板上。

2、该方案存在如下缺陷:

3、1)由于透镜与光纤阵列之间要预留耦合操作空间,因此,该方案中硅光芯片宽度方向尺寸为6.95mm,导致整个光器件尺寸偏大,难以封装在qsfp-dd和osfp模块中;

4、2)数据中心光模块需要在0~70℃的壳温下正常运行,而采用该方案的光模块在高温70℃时,由于准直透镜和汇聚透镜均采用紫外胶水固定,该方式使得汇聚透镜底部的胶水胶层厚度很大(通常大于100um),此时,固定透镜的紫外胶水(紫外胶水热膨胀系数>20ppm/℃,陶瓷、硅等热膨胀系数<5ppm/℃)将发生热膨胀使得透镜向上位移,导致高温时透镜偏离光路中心,光耦合效率下降,故需要更高功率的激光器芯片。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种800g dr8硅光器件,以克服上述现有技术中的不足。

2、本实用新型解决上述技术问题的技术方案如下:一种800g dr8硅光器件,包括:基板,基板上固定有硅光芯片和光纤阵列,硅光芯片的输出波导与光纤阵列的光口对齐,基板上于光纤阵列的一侧布置两颗激光器芯片,硅光芯片的两个输入波导分别与两颗激光器芯片的光口对齐;每颗激光器芯片与硅光芯片之间均沿光传播方向依次布置准直透镜、光隔离器和汇聚透镜。

3、本实用新型的有益效果是:由于透镜与光纤阵列之间要预留耦合操作空间,因此本方案中将两颗激光器芯片布置在光纤阵列的同一侧,这样两颗激光器芯片之间的间距可以为1.2mm,满足透镜的耦合和固定,而光纤阵列内相邻通道间距可以为0.25mm,光纤阵列具有8路通道,从而可以选择常规光纤阵列,实现节约成本,最终硅光芯片的宽度方向尺寸则可以小于等于6mm,使得整个光器件的尺寸变小,故可以封装在qsfp-dd和osfp模块中。

4、在上述技术方案的基础上,本实用新型还可以做如下改进。

5、进一步,基板上在激光器芯片与硅光芯片之间的区域固定有玻璃柱,玻璃柱沿光传播方向的两侧均布置光隔离器和汇聚透镜,光隔离器和汇聚透镜分别采用胶水粘接在玻璃柱的侧面上。

6、采用上述进一步的有益效果为:

7、一个玻璃柱上同时固定两个光隔离器和两个汇聚透镜,可以有效减少物料种类,至少可以节约固定光隔离器的垫块;

8、由于激光器芯片、准直透镜、光隔离器、硅光芯片在高度方向上的累计误差大,从而导致汇聚透镜高度方向误差大,若采用传统的汇聚透镜底部粘接胶水的方式,在高温环境下汇聚透镜易偏离光路中心,使得光耦合效率下降,而本方案中汇聚透镜采用侧面粘接在玻璃柱上,该方式相比底部粘接而言面积更大,本方案中粘接面积>1mm*0.5mm,其中,0.5mm为透镜的厚度(光轴方向),1mm为透镜的高度,而传统采用底部粘接方式其粘接面积为0.6mm*0.5mm,由于透镜粘接面积大,所以粘接强度高,胶量更容易控制,抗湿气可靠性更好,此外,汇聚透镜侧面(即水平方向)胶量也可控,并且可以做到<50um,该厚度相比传统100um而言变小,因此,即使在高温环境下汇聚透镜也不易偏离光路中心,可靠性更好,故高温下耦合效率损失小,相比而言小功耗的激光器芯片也可以满足使用需求,此外,高温下一致性好,调试也更方便,并且固定汇聚透镜的胶水可使用高热膨胀系数的低成本国产紫外胶。

9、进一步,基板上固定有基座,两颗激光器芯片固定在基座上,基座上设置两个v槽,两个准直透镜分别布置在两个v槽内,且准直透镜的外缘与v槽相切。

10、采用上述进一步的有益效果为:该方式易于耦合。

11、进一步,准直透镜采用胶水固定在v槽内。

12、采用上述进一步的有益效果为:由于每个准直透镜的外缘均与v槽相切,因此,粘接准直透镜的胶层可以极限薄,故不会因为高温热膨胀导致准直透镜位移,从而不易偏离光路中心。

13、进一步,基座采用硅材料制成。

14、采用上述进一步的有益效果为:热膨胀系数小,对激光器芯片、准直透镜的影响小。

15、进一步,基板采用钨铜材料制成。

技术特征:1.一种800g dr8硅光器件,其特征在于,包括:基板(1),所述基板(1)上固定有硅光芯片(2)和光纤阵列(3),所述硅光芯片(2)的输出波导(210)与所述光纤阵列(3)的光口对齐,所述基板(1)上于光纤阵列(3)的一侧布置两颗激光器芯片(4),所述硅光芯片(2)的两个输入波导(220)分别与两颗激光器芯片(4)的光口对齐;每颗激光器芯片(4)与硅光芯片(2)之间均沿光传播方向依次布置准直透镜(5)、光隔离器(6)和汇聚透镜(7)。

2.根据权利要求1所述一种800g dr8硅光器件,其特征在于,所述基板(1)上在激光器芯片(4)与硅光芯片(2)之间的区域固定有玻璃柱(8),所述玻璃柱(8)沿光传播方向的两侧均布置光隔离器(6)和汇聚透镜(7),所述光隔离器(6)和汇聚透镜(7)分别采用胶水粘接在玻璃柱(8)的侧面上。

3.根据权利要求1所述一种800g dr8硅光器件,其特征在于,所述基板(1)上固定有基座(9),两颗激光器芯片(4)固定在所述基座(9)上,所述基座(9)上设置两个v槽(910),两个准直透镜(5)分别布置在两个v槽(910)内,且准直透镜(5)的外缘与v槽(910)相切。

4.根据权利要求3所述一种800g dr8硅光器件,其特征在于,所述准直透镜(5)采用胶水固定在所述v槽(910)内。

5.根据权利要求3所述一种800g dr8硅光器件,其特征在于,所述基座(9)采用硅材料制成。

6.根据权利要求1~5任一项所述一种800g dr8硅光器件,其特征在于,所述基板(1)采用钨铜材料制成。

技术总结本技术涉及一种800G DR8硅光器件,基板上固定有硅光芯片和光纤阵列,硅光芯片的输出波导与光纤阵列的光口对齐,基板上于光纤阵列的一侧布置两颗激光器芯片,硅光芯片的两个输入波导分别与两颗激光器芯片的光口对齐;每颗激光器芯片与硅光芯片之间均沿光传播方向依次布置准直透镜、光隔离器和汇聚透镜。有益效果为:将两颗激光器芯片布置在光纤阵列的同一侧,这样两颗激光器芯片之间的间距可以为1.2mm,而光纤阵列内相邻通道间距可以为0.25mm,从而可以选择常规光纤阵列,实现节约成本,最终硅光芯片宽度方向尺寸则可以小于等于6mm,使得整个光器件的尺寸变小,故可以封装在QSFP‑DD和OSFP模块中。技术研发人员:方文银,彭开盛受保护的技术使用者:武汉钧恒科技有限公司技术研发日:20231121技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240618/26042.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表