光缆芯线多芯剥线装置的制作方法

- 国知局

- 2024-06-21 12:30:47

本发明涉及光缆芯线剥线,尤其涉及一种光缆芯线多芯剥线装置。

背景技术:

1、由于在光缆的制造过程中,不可避免要产生一点缆芯击穿、缆芯之间、缆芯与地的短路、断芯等问题,为了节约成本,减少浪费,需要把线缆的外护套剥去,对里边的问题芯线进行修理。再重新护套,就符合了质量要求。在剥外护套时,现有的方式是用尖刀、锯条把线缆的护套划割开来进行的,稍不留心,就会把光缆里的芯线划破,造成线缆的第二次伤害,而且剥线的速度很慢,效率不高。

2、中国专利公开号:cn111872036a,公开了一种电子通信废旧光缆内芯回收装置,包括框体、芯线环切剥皮机构、导向压辊与夹爪结构,框体具有送料口,框体内侧装设有导向压辊与芯线环切剥皮机构;所述导向压辊分布于框体内侧且靠近送料口,光缆芯线由送料口延伸至框体内侧并经导向压辊延伸至芯线环切剥皮机构处;芯线环切剥皮机构用于对光缆芯线进行环切剥皮,芯线环切剥皮机构具有移动组件与环切剥皮组件;移动组件包括螺杆、第一电机与安装座,螺杆通过转轴活动连接于框体内侧,螺杆上套装有安装座;由此可见,所述现有技术存在以下问题:未考虑到针对光缆芯线的剥线过程进行监测,以在完成剥线的光缆芯线异常时及时对切割机构的对应的运行参数进行调节,影响了剥线质量的同时,进而影响了剥线效率。

技术实现思路

1、为此,本发明提供一种光缆芯线多芯剥线装置,用以克服现有技术中未考虑到针对光缆芯线的剥线过程进行监测,以在完成剥线的光缆芯线异常时及时对切割机构的对应的运行参数进行调节,影响了剥线质量的同时,进而影响了剥线效率的问题。

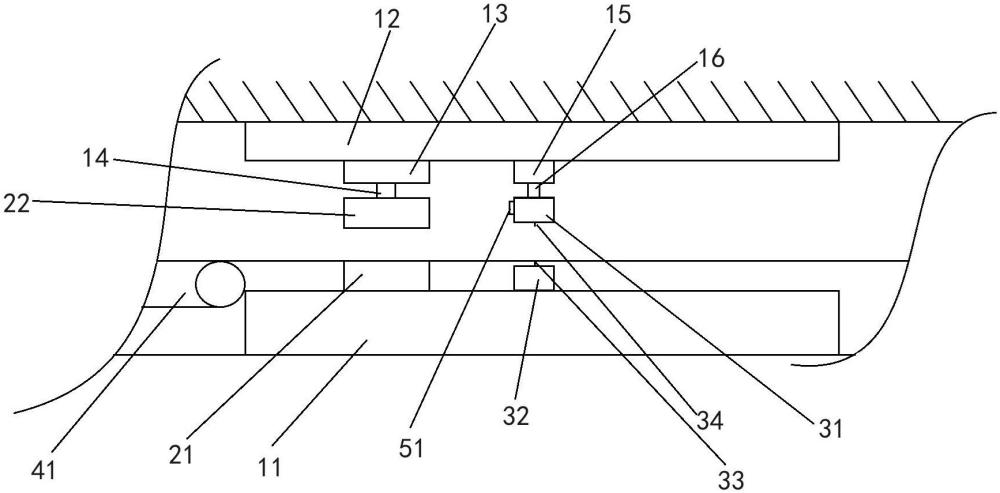

2、为实现上述目的,本发明提供一种光缆芯线多芯剥线装置,包括:

3、支撑机构,其包括支撑台和固定架;固定架上设有第一液压机和第二液压机,第一液压机包括第一液压杆,第二液压机包括第二液压杆;

4、压线机构,其用以对光缆芯线进行固定,包括设置在所述支撑台上第一压紧块和设置与第一压紧块对应的第二压紧块;第二压紧块与所述第一液压杆相连;

5、切割机构,其设置在所述压线机构一侧,包括用以对光缆芯线进行切割的切割模块和用以对切割模块进行加热的加热模块;

6、所述加热模块包括第一加热器和与第一加热器对应设置的第二加热器,第二加热器通过所述第二液压杆与所述第二液压机相连;所述切割模块包括与所述第一加热器相连的第一曲面刀片和所述第二加热器相连的第二曲面刀片,各曲面刀片分别与用以控制对应曲面刀片的角度的第一控制器和第二控制器相连;

7、滑动机构,其包括开设在所述支撑台上的第一滑轨和开设在所述固定架上与第一滑轨对应的第二滑轨,第一滑轨内设有与第一滑轨铆合的第一滑动块,第二滑轨内设有与第二滑轨铆合的第二滑动块,第一滑动块与所述第一加热器相连,第二滑动块与所述第二液压机相连;

8、传输机构,其包括设置在所述压线机构远离所述切割机构一侧用以对光缆芯线进行传输的传送带;

9、检测机构,其包括设置在所述第二加热器靠近所述压线机构一侧用以获取裸露的光缆芯线的图像信息的光学显微镜,和用以对各图像信息进行记录的信息记录器;

10、分析机构,其分别与所述支撑机构、所述切割机构和所述检测机构中的对应部件相连,用以根据各所述图像信息确定切割机构的运行参数是否符合预设标准,以及,根据异常芯线的图像信息中受损区域的分布情况对切割机构的运行参数是否符合预设标准进行二次判定;分析机构根据所述图像信息分别将裸露的光缆芯线标记为合格芯线和异常芯线。

11、进一步地,所述分析机构在运行时长达到预设运行时长的整数倍的条件下,根据缺陷占比确定所述切割机构的运行参数是否符合预设标准,并在初步判定切割机构的运行参数符合预设标准的情况下,根据异常芯线的图像信息中受损区域的分布情况对切割机构的运行参数是否符合预设标准进行二次判定,或,在判定切割机构的运行参数不符合预设标准的情况下,根据缺陷占比与第二预设缺陷占比的缺陷差值确定针对切割机构的运行参数不符合预设标准的切割处理方式;

12、所述缺陷占比为异常芯线的数量占预设运行时长内所述检测机构获取的图像信息的总数量的比重。

13、进一步地,所述分析机构将获取的所述信息记录器中记录的距当前时间节点最近的异常芯线的图像信息标记为异常信息,并基于异常信息中各受损区域间的距离的方差重新确定切割机构的运行参数是否符合预设标准,并在判定切割机构的运行参数不符合预设标准的情况下,根据第一预设方差与异常信息中各受损区域间的距离的方差的差值将所述加热模块的温度调节至对应值,或,在判定切割机构的运行参数不符合预设标准的情况下,根据图像信息中受损区域的面积占裸露的光缆芯线的总面积的面积比重分别将各曲面刀片的角度调节至对应值。

14、进一步地,所述分析机构基于缺陷占比与第二预设缺陷占比的缺陷差值确定针对切割机构的运行参数不符合预设标准的切割处理方式,包括,根据所述异常信息中裸露的光缆芯线的轮廓曲线重新确定针对切割机构的运行参数不符合预设标准的处理方式,和,根据缺陷差值与预设缺陷差值的差值控制所述第二液压机将所述第二曲面刀片对光缆芯线的压力调节至对应值。

15、进一步地,所述分析机构将异常信息中裸露的光缆芯线的轮廓曲线与预设轮廓曲线进行重合比对以获取重合曲线占预设轮廓曲线的曲线比重,分析机构基于曲线比重确定针对切割机构的运行参数不符合预设标准的切割二次处理方式,包括,根据预设曲线比重与曲线比重的差值将所述加热模块的温度调节至对应值,和,根据曲线比重与预设曲线比重的差值控制所述第二液压机将所述第二曲面刀片对光缆芯线的压力调节至对应值。

16、进一步地,所述分析机构基于第一预设方差与异常信息中各受损区域间的距离的方差的差值设有若干针对所述加热模块的温度调节方式,且各温度调节方式针对所述加热模块的温度的调节幅度均不相同。

17、进一步地,所述分析机构基于图像信息中受损区域的面积占裸露的光缆芯线的总面积的面积比重设有若干针对曲面刀片的角度调节方式,且各角度调节方式针对各曲面刀片的角度的调节幅度均不相同。

18、进一步地,所述分析机构基于缺陷差值与预设缺陷差值的差值设有若干针对第二曲面刀片对光缆芯线的压力调节方式,且各压力调节方式针对第二曲面刀片对光缆芯线的压力的调节幅度均不相同。

19、进一步地,所述分析机构基于预设曲线比重与曲线比重的差值,设有若干针对所述加热模块的温度的加热调节方式,且各加热调节方式针对所述加热模块的温度的调节幅度均不相同;

20、所述分析机构基于曲线比重与预设曲线比重的差值,设有若干针对第二曲面刀片对光缆芯线的压力的液压调节方式,且各液压调节方式针对第二曲面刀片对光缆芯线的压力的调节幅度均不相同。

21、进一步地,所述分析机构在完成针对第二曲面刀片对光缆芯线的压力的调节的条件下,将调节后的压力与预设最大压力进行比对,若调节后的压力小于等于预设最大压力,分析机构控制所述第二液压机使用调节后的压力作为支撑机构的运行参数;若调节后的压力大于预设最大压力,分析机构控制所述第二液压机使用预设最大压力作为支撑机构的运行参数,并使用第一预设温度调节系数将所述加热模块的温度调节至对应值。

22、与现有技术相比,定期对各完成剥线的芯线的情况进行监测,以在出现少量的异常芯线时及时根据单个图像信息进一步详细确定切割机构的运行参数是否存在异常,异常芯线即存在缺陷的裸露的光缆芯线,或在出现大量异常芯线时,及时确定对应的处理方式以对切割机构的对应运行参数进行调节,在有效提高针对完成剥线的芯线的质量的监测的精确度的同时,进一步有效提高了针对光缆芯线的剥线效率。

23、进一步地,根据单个图像信息进一步详细确定切割机构的运行参数是否存在异常,选取信息记录器中记录的距当前时间节点最近的异常芯线的图像信息进行分析以有效提高对切割机构检测的实时性和针对性;在裸露的光缆芯线上出现多处间距相似的损伤时,或仅出现单条损伤时,即方差过小时,判定因温度过低导致光缆芯线的材料会变得脆硬,在此情况下光缆芯线易发生断裂或者出现多处微小的裂纹,故针对加热模块的温度进行调节,以提高切割机构运行的稳定性;在异常信息中各受损区域间的距离的方差较大时,判定因曲面刀片的角度过小,导致切割不彻底,外皮未能完全剥离,或者剥离不均匀,导致芯线表面出现不规则的伤痕或残留外皮,故对曲面刀片的角度进行调节,以保证将外皮安全剥离;在方差过大时,在此情况下在预设运行时长内仅出现少量的异常芯线,且单个芯线的损伤分布即方差为不规则情况,此时判定因在光缆的制造过程中,产生击穿、短路等问题导致出现不同的形态和分布情况的损伤,故判定切割机构的运行参数符合预设标准;在有效提高针对光缆芯线的剥线质量的同时,进而有效提高了针对光缆芯线的剥线效率。

24、进一步地,根据异常芯线的具体情况即缺陷差值,进一步详细确定针对切割机构的处理方式,在缺陷差值大于预设缺陷差值的情况下,因第二曲面刀片对光缆芯线的压力过大导致出现大量异常芯线,故将第二曲面刀片对光缆芯线的压力进行调低;在缺陷差值较小时,根据裸露的芯线的实际轮廓进一步详细确定实际处理方式,以在曲线比重很低时,即裸露的光缆芯线出现形变,此时因加热模块的温度过大导致外皮出现熔化使得出现大量光缆芯线,故将加热模块的温度调低,以精准对加热模块的运行参数进行把控;在曲线比重很大的情况下,判定因第二曲面刀片对光缆芯线的压力过大导致出现大量异常芯线,在有效提高针对光缆芯线剥线的精确性的同时,进而有效提高了针对光缆芯线的剥线效率。

本文地址:https://www.jishuxx.com/zhuanli/20240618/27517.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表