一种用于熔点保护的微管封装实现装置的制作方法

- 国知局

- 2024-06-21 12:33:34

本发明涉及光纤技术,具体涉及一种用于熔点保护的微管封装实现装置,用于光纤传感领域和光通信领域。

背景技术:

1、光纤的小型化是光纤制作技术未来的一个发展方向。在光纤传感领域,小型化光纤会带来更小的光纤直径和更小的弯曲半径,有利于光纤传感器的小型化;在光通信领域,小型化光纤会带来相同空间下更多的光纤铺设数量、更高的信息承载量和传输容量。近年来,光纤尺寸从125/250μm(涂覆层、纤芯直径分别为250μm和125μm)、80/170μm、80/135μm,发展到60/100μm、40/80μm,并向更小的尺寸发展。

2、细径光纤由于纤芯直径小,光纤强度低,熔接后强度会进一步降低,尤其在当前阶段细径光纤的熔接技术并不是很成熟,熔点拉断力偏小,常规的光纤二次涂覆方案、尼龙管保护方案或c型金属管保护方案,或存在操作困难,或存在熔点保护强度差,或存在熔点保护装置体积大等问题,很难满足光纤熔点高强度保护需求。

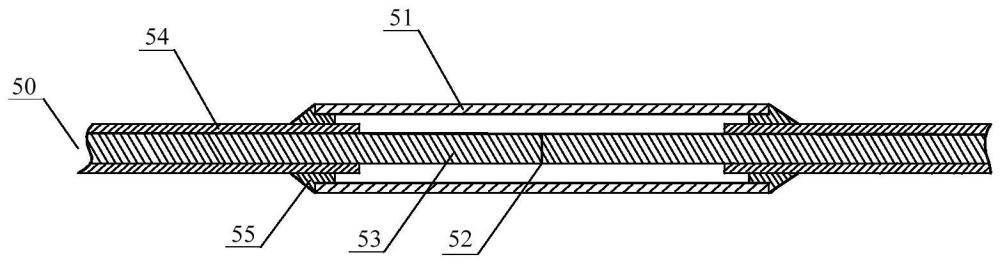

3、微管熔点封装保护是将全部裸纤和两侧部分带涂覆层光纤置于一内径略大于涂覆层直径的毛细玻璃管中,裸纤平直悬置于毛细玻璃管内,毛细玻璃管两侧通过紫外胶进行密封固定,密封效果好,可实现内部裸纤无弯曲,隔绝水汽,熔点保护可靠性高,但要实现高效精准可靠封装需要专用装置,否则很难实现预期的可靠性保护功能,因此,本领域亟需一种便捷高效可靠的微管熔点封装保护实现装置。

技术实现思路

1、本发明的目的是提供一种用于熔点保护的微管封装实现装置,提高光纤熔点保护强度,提高保护方法实施的便捷性、精准性和可靠性。

2、为了实现上述任务,本发明采用以下技术方案:

3、一种用于熔点保护的微管封装实现装置,包括电控滑台,电动滑台上安装光纤固定底座,光纤固定底座上设置有可分别进行熔点左右两侧熔接光纤固定的光纤固定组件和一个位于两侧熔接光纤中间的毛细玻璃管固定组件,其中,熔点一侧的熔接光纤通过光纤夹具进行安装固定,另一侧熔接光纤通过光纤真空吸附组件进行固定,毛细玻璃管通过毛细玻璃管固定组件利用真空吸附的方式固定,固定好的熔接光纤和毛细玻璃管处于同一条直线上,利用电动滑台控制光纤固定基座带动熔接光纤在毛细玻璃管中小幅往复移动,将紫外胶均匀填充于毛细玻璃管两侧内壁,最后通过紫外灯进行紫外胶的固化。

4、进一步地,所述固定组件包括光纤夹具、光纤夹具定位销、光纤夹具吸附磁铁和光纤真空吸附组件,其中:

5、光纤夹具包括基座,基座上开设有固定光纤的v槽,并设置有可开合的盖板;光纤夹具定位销在光纤固定底座上设置一对,光纤夹具定位销穿过所述光纤夹具上的定位销孔;在光纤夹具定位销侧面的光纤固定底座上设置光纤夹具吸附磁铁,用于对光纤夹具的吸附固定;光纤真空吸附组件安装在所述光纤固定底座上,位于光纤夹具的侧面。

6、进一步地,光纤真空吸附组件包括第一真空吸附单元主体和第二真空吸附单元主体,通过侧壁对侧壁的方式拼接组成。

7、进一步地,第一真空吸附单元主体侧壁上部设置有一排等间隔排列的阵列矩形凹槽,阵列矩形凹槽通过下部的一通气槽连通,通气槽下部设置有通气孔一,通气孔一连接转接头一,转接头一与吸气软管连接。

8、进一步地,第二真空吸附单元主体和第一真空吸附单元主体基本相同,差别在第二真空吸附单元主体上没有转接头。

9、进一步地,第一真空吸附单元主体和第二真空吸附单元主体的阵列矩形凹槽和所述通气槽对应拼接分别构成阵列吸附狭缝和通气道,第一真空吸附单元主体和第二真空吸附单元主体上表面平齐构成平整的真空吸附工作平台。

10、进一步地,毛细玻璃管固定组件包括毛细玻璃管固定底座、毛细玻璃管真空吸附单元、转接头二和吸气软管二,其中:

11、毛细玻璃管固定底座为倒u型结构,毛细玻璃管固定底座上表面设置有一贯穿的通气孔二,通气孔二的底部设置有转接头二,转接头二与吸气软管二连接;所述毛细玻璃管真空吸附单元设置在倒u型结构上表面。

12、进一步地,毛细玻璃管真空吸附单元上表面设置有一v槽,v槽中间设置有一微孔,毛细玻璃管真空吸附单元下表面设置有一矩形通气槽二,所述矩形通气槽二与微孔连通;通气孔二与毛细玻璃管固定底座的通气槽二连通。

13、与现有技术相比,本发明具有以下技术特点:

14、1.封装方法可靠性高

15、裸纤全部封装在毛细玻璃管内部且与内壁不接触,真空吸附小张力封装,光纤无弯曲,两侧紫外胶封装可防水汽。

16、2.实施装置:

17、操作便捷:利用熔接机光纤夹具,熔接完成后直接转移至所述实现装置,操作便捷,也可将所述实现设备集成于光纤熔接机,光纤熔接和熔点封装在一台设备上完成,避免二次转移操作。

18、封装效果好:采用匀胶方法,将紫外胶均匀填充于毛细玻璃管两侧内部,封装效果好。

19、自动匀胶:利用熔接机光纤夹具和电控滑台,熔点位置重复,可进行自动匀胶封装。

20、安全性高:小应力封装。一侧光纤通过真空吸附实现,真空吸附力可通过真空发生装置定量控制,最大封装张力为真空吸附力。

21、操作面简捷:采用真空吸附方式,设备桌面无凸出结构,可有效避免操作过程中的意外挂断光纤。

技术特征:1.一种用于熔点保护的微管封装实现装置,其特征在于,包括电控滑台(2),电动滑台(2)上安装光纤固定底座(301),光纤固定底座(301)上设置有可分别进行熔点左右两侧熔接光纤(50)固定的光纤固定组件(3)和一个位于两侧熔接光纤(50)中间的毛细玻璃管固定组件(4),其中,熔点一侧的熔接光纤(50)通过光纤夹具(302)进行安装固定,另一侧熔接光纤(50)通过光纤真空吸附组件(305)进行固定,毛细玻璃管(51)通过毛细玻璃管固定组件(4)利用真空吸附的方式固定,固定好的熔接光纤(50)和毛细玻璃管(51)处于同一条直线上,利用电动滑台(2)控制光纤固定基座(301)带动熔接光纤(50)在毛细玻璃管中小幅往复移动,将紫外胶均匀填充于毛细玻璃管(51)两侧内壁,最后通过紫外灯(5)进行紫外胶的固化。

2.根据权利要求1所述的用于熔点保护的微管封装实现装置,其特征在于,所述固定组件(3)包括光纤夹具(302)、光纤夹具定位销(303)、光纤夹具吸附磁铁(304)和光纤真空吸附组件(305),其中:

3.根据权利要求1所述的用于熔点保护的微管封装实现装置,其特征在于,光纤真空吸附组件(305)包括第一真空吸附单元主体(3051)和第二真空吸附单元主体(3052),通过侧壁对侧壁的方式拼接组成。

4.根据权利要求3所述的用于熔点保护的微管封装实现装置,其特征在于,第一真空吸附单元主体(3051)侧壁上部设置有一排等间隔排列的阵列矩形凹槽(3055),阵列矩形凹槽(3055)通过下部的一通气槽(3056)连通,通气槽(3056)下部设置有通气孔一(3057),通气孔一(3057)连接转接头一(3053),转接头一(3053)与吸气软管(3054)连接。

5.根据权利要求4所述的用于熔点保护的微管封装实现装置,其特征在于,第二真空吸附单元主体(3052)和第一真空吸附单元主体(3051)基本相同,差别在第二真空吸附单元主体(3052)上没有接头一(3053)。

6.根据权利要求3所述的用于熔点保护的微管封装实现装置,其特征在于,第一真空吸附单元主体(3051)和第二真空吸附单元主体(3052)的阵列矩形凹槽(3055)和所述通气槽(306)对应拼接分别构成阵列吸附狭缝和通气道,第一真空吸附单元主体(3051)和第二真空吸附单元主体(3052)上表面平齐构成平整的真空吸附工作平台。

7.根据权利要求1所述的用于熔点保护的微管封装实现装置,其特征在于,毛细玻璃管固定组件(4)包括毛细玻璃管固定底座(401)、毛细玻璃管真空吸附单元(402)、转接头二(403)和吸气软管二(404),其中:

8.根据权利要求7所述的用于熔点保护的微管封装实现装置,其特征在于,毛细玻璃管真空吸附单元(402)上表面设置有一v槽(405),v槽(405)中间设置有一微孔(406),毛细玻璃管真空吸附单元(402)下表面设置有一矩形通气槽二(407),所述矩形通气槽二(407)与微孔(406)连通;通气孔二与毛细玻璃管固定底座(401)的通气槽二(407)连通。

技术总结本发明公开了一种用于熔点保护的微管封装实现装置,包括电控滑台上的光纤固定底座,光纤固定底座上设置有可分别进行熔点左右两侧熔接光纤固定的光纤固定组件和一个位于两侧熔接光纤中间的毛细玻璃管固定组件,其中,熔点一侧的熔接光纤通过光纤夹具进行安装固定,另一侧熔接光纤通过光纤真空吸附组件进行固定,毛细玻璃管通过毛细玻璃管固定组件利用真空吸附的方式固定,固定好的熔接光纤和毛细玻璃管处于同一条直线上,利用电动滑台控制光纤固定基座带动熔接光纤在毛细玻璃管中小幅往复移动,将紫外胶均匀填充于毛细玻璃管两侧内壁,最后通过紫外灯进行紫外胶的固化。本发明提高光纤熔点保护强度,提高保护方法实施的便捷性、精准性和可靠性。技术研发人员:王少华,李艾伦,杨云瑞,毛玉政,马海全,万洵,崔志超,谢良平受保护的技术使用者:中国航空工业集团公司西安飞行自动控制研究所技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240618/27829.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表