一种新型字模夹持机构的制作方法

- 国知局

- 2024-06-21 12:43:41

1.本实用新型涉及热成形冲压自动化领域,具体涉及一种新型字模夹持机构。背景技术:2.打标动作的动力机构为气液增力缸,其活塞杆端部为螺纹,用于安装字模夹持机构。3.字模夹持机构需要根据客户需要,装夹相应的字模组合。且字模夹持机构与气液增力缸之间需要满足快速拆装、工作稳定的要求,以提高设备的稳定性,节省更换字模的时间。4.且由于活塞杆无防转设计,字模夹持机构需要设计防转功能,以保证打标印记在钢板上的角度、位置保持一致。为此,本实用新型提供了一种新型字模夹持机构。技术实现要素:5.针对上述的不足,本实用新型提供了一种新型字模夹持机构。6.本实用新型解决其技术问题所采取的技术方案是:一种新型字模夹持机构,包括气液增力缸,在气液增力缸底部设置机架,在机架的底部设置导向板,过渡轴的一端设置在气液增力缸底部的活塞杆上,在过渡轴的另一端设置字模固定组件,过渡轴贯穿导向板;7.字模固定组件包括设置在过渡轴底端的第一夹紧块和第二夹紧块,在第一夹紧块和第二夹紧块的底端设置垫块,在垫块的底端设置字模固定块,在字模固定块上设置字模组合。8.作为优化,所述过渡轴为圆柱状的过渡轴;所述过渡轴的一端设置与活塞杆端部配合的内螺纹,另一端为铣扁的异形轴。9.作为优化,在所述导向板上开设与过渡轴相配合的圆形开孔,在圆形开孔的一侧的导向板上设置导向键安装槽,在导向键安装槽内设置导向键,所述导向键与导向键安装槽相配合。10.作为优化,在所述第一夹紧块和第二夹紧块中间开设铣扁的异形孔,异形孔与过渡轴一端的异形轴相配合,并通过螺钉夹紧。11.作为优化,在所述字模固定块的底部开设矩形开槽,在矩形开槽内设置字模组合;在字模固定块的侧面设置用于安装紧固螺钉的丝孔。12.作为优化,所述字模组合为钢制矩形块,在钢制矩形块顶部设置有凸起的反向数字和字母。13.作为优化,所述字模组合为单个字模。14.作为优化,所述字模组合为组合字模。15.本实用新型的有益效果是:本实用新型提供的一种新型字模夹持机构,16.1、设置了导向键和导向键安装槽,既实现了防活塞杆旋转的功能,又降低了加工难度及加工成本;17.2、仅需安装或拆卸螺钉,即可将字模固定组件卸下,简单方便易操作;可以更加灵活地满足更多零件打标方向的要求。18.3、排列好的字模组合装入矩形开槽内后,只需将紧固螺钉旋紧,即可将字模组合装夹到位。使用完成后,只需将紧固螺钉旋松,即可将字模组合卸下。更换方便,且夹紧可靠。19.4、在实际使用时,将常用的字母或数字组合做成一体式的组合字模,只将经常需要更换的个别位做成单个字模。操作者在更换字模时,只需将需要更换的单个字模抽出,装入新的字模,即可完成更换。这一设计,进一步地缩短了操作者更换字模的时间,提高工作效率。20.结构简单,设计合理;附图说明21.图1为本实用新型的主视图;22.图2为本实用新型的剖视图;23.图3为本实用新型的单个字模的结构示意图;24.图4为本实用新型的组合字模的结构示意图。25.其中,1、气液增力缸,2、机架,3、活塞杆,4、过渡轴,5、导向板,6、字模固定组件,7、第一夹紧块,8、第二夹紧块,9、垫块,10、字模固定块,11、字模组合,1101、组合字模,1102、单个字模,12、导向键,13、螺钉,14、紧固螺钉。具体实施方式26.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。27.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。28.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。29.如图1-4所示的一种新型字模夹持机构,包括气液增力缸1,在气液增力缸1底部设置机架2,在机架2的底部设置导向板5,过渡轴4的一端设置在气液增力缸1底部的活塞杆3上,在过渡轴4的另一端设置字模固定组件6,过渡轴4贯穿导向板5;30.字模固定组件6包括设置在过渡轴4底端的第一夹紧块7和第二夹紧块8,在第一夹紧块7和第二夹紧块8的底端设置垫块9,在垫块9的底端设置字模固定块10,在字模固定块10上设置字模组合11。31.在本实施例中,所述过渡轴4为圆柱状的过渡轴4;所述过渡轴4的一端设置与活塞杆3端部配合的内螺纹,另一端为铣扁的异形轴。32.在本实施例中,在所述导向板5上开设与过渡轴4相配合的圆形开孔,在圆形开孔的一侧的导向板5上设置导向键安装槽,在导向键安装槽内设置导向键12,所述导向键12与导向键安装槽相配合。33.气液增力缸1无专门的防活塞杆3转动的设计。在打标领域实际应用中,需要保证同一批次零件在打标时,打标的位置、角度保持一致。因此,需要对气液增力缸1活塞杆3增加防旋转的机构。为此,本实用新型在导向板5的中间的圆形开孔,用于过渡轴4在其中通过,作往复打标动作;导向键12安装在导向板5上的导向键安装槽内。当过渡轴4作往复运动时,导向键12与过渡轴4上的导向槽配合,防止过渡轴4旋转。34.在本实施例中,在所述第一夹紧块7和第二夹紧块8中间开设铣扁的异形孔,异形孔与过渡轴4一端的异形轴相配合,并通过螺钉13夹紧。35.垫块9和字模固定块10通过螺钉13与第一夹紧块7连接。36.字模固定组件6与过渡轴4通过铣扁孔轴配合导向、螺钉13固定,实现了字模固定组件6的快速拆装。安装时,只需将铣扁轴按照方向插入字模固定组件6顶部的异形孔内,旋紧两颗螺丝即安装完成。拆卸时,只需将螺钉13旋松,即可将字模固定组件6卸下。37.另外,铣扁的轴孔,可以正向配合,也可以旋转180°配合,可以满足不同零件的打标方向要求。38.进一步地,铣扁的圆轴及孔,也可以制作成方孔或方轴配合,或者多面体轴或孔配合,可以更加灵活地满足更多零件打标方向的要求。39.在本实施例中,在所述字模固定块10的底部开设矩形开槽,在矩形开槽内设置字模组合11;在字模固定块10的侧面设置用于安装紧固螺钉14的丝孔。40.排列好的字模固定块10装入矩形开槽内后,只需将紧固螺钉14旋紧,即可将字模组合11装夹到位。使用完成后,只需将紧固螺钉14旋松,即可将字模组合11卸下。更换方便,且夹紧可靠。生产不同的零件时,字模固定块10内装夹不同的字模组合11,在板料上印刻相应的内容。41.字模组合11包括单个字模1102或组合字模1101。42.在本实施例中,所述字模组合11为钢制矩形块,在钢制矩形块顶部设置有凸起的反向数字和字母。43.单个字模1102为单个的钢制矩形块,类似活字印刷的阳文反字模,在钢制矩形块的顶部有凸起的反向数字或字母。在实际应用中,将常用的字母或数字组合做成一体式的组合字模1101,将经常需要更换的个别位做成单个字模1102。操作者在更换字模组合11时,只需将需要更换的单个字模1102抽出,装入新的单个字模1102,即可完成更换。这一设计,进一步地缩短了操作者更换字模组合11的时间,提高工作效率。44.在本实施例中,新型字模夹持机构的安装顺序为:45.1、将导向键12用螺钉13安装在导向板5上导向键安装槽内;46.2、将导向板5安装到机架2上;47.3、将过渡轴4安装在气液增力缸1的活塞杆3上;48.4、将气液增力缸1安装在机架2上,安装时,注意导向键12与过渡轴4上的导向键12槽配合;49.5、将排列好的字模组合11安装到字模固定块10上,并用螺钉13固定;50.6、将字模固定组件6按顺序组装起来;51.7、将字模固定组件6安装到过渡轴4末端,并将螺钉13紧固,组装完成。52.每次更换生产任务,需要更换字模时,只需要将字模固定组件6与过渡轴4间紧固螺钉14旋松,即可将字模固定组件6卸下。然后将固定字模组合11的螺钉13松开,拿出旧的字模组合11,装入新的字模组合11。再按上述步骤逆序,将字模固定组件6安装到过渡轴4上,即完成一次字模更换。53.工作原理:本实用新型提供的一种新型字模夹持机构,每次更换生产任务,需要更换字模时,只需要将字模固定组件6与过渡轴4间紧固螺钉14旋松,即可将字模固定组件6卸下。然后将固定字模组合11的螺钉13松开,拿出旧的字模组合11,装入新的字模组合11。再按上述步骤逆序,将字模固定组件6安装到过渡轴4上,即完成一次字模更换。54.上述具体实施方式仅是本实用新型的具体个案,本实用新型的专利保护范围包括但不限于上述具体实施方式的产品形态和式样,任何符合本实用新型权利要求书且任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应落入本实用新型的专利保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240618/28906.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

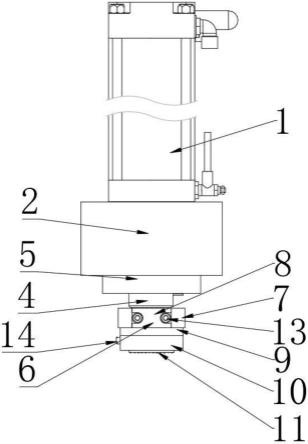

返回列表