一种烫电化铝的触感膜及其生产工艺的制作方法

- 国知局

- 2024-06-21 12:46:26

1.本发明涉及烫印技术领域,具体涉及一种烫电化铝的触感膜及其生产工艺。背景技术:2.随着社会与经济的发展,人们对于产品的要求已经不再局限于产品本身,进而对于产品的包装有了更高的要求与期待。对于商家而言,好的包装不仅是内装产品调性的体现,也是带给消费者最直观的第一感受。因此在拆包装的过程中,除了视觉的呈现,触觉也是非常重要的品质呈现途径。干涩的触感会给人以强硬、锋利的感受,光滑的触感使人感觉简约大气,而绒面触感则会给人以高级、奢华的想象——触感膜的意义则在此。它通过丰富的触感给人以不同的感受,同时把感受附加于拆开包装后的产品之上,很好的体现产品的特点与风格。触感膜与烫金相结合,就更能实现视觉和触觉的双效应了。3.在目前常见的触感膜烫电化铝技术中,烫印之后最常见也最容易出现的问题就是很难成功烫印上,或者在烫印上之后容易出现掉金的现象。目前,在业内常用的解决办法为:于待烫印表面涂抹溶剂预处理或对待烫印表面进行烘烤预处理。通过这两种方式改变触感膜的特性,使其易于烫印。但这类预处理方式:溶剂涂抹容易超出边界,烘烤范围极难控制,处理面积相对不可控,在预处理过程中会损伤烫印区域之外的触感膜的表面触感结构,从而影响烫金区域外的其他位置的触感,影响触感品质。4.且从生产方面考虑,多了一个预处理步骤就意味着生产成本和时间成本的增加,不利于生产效率和经济效益的提高。技术实现要素:5.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种烫电化铝的触感膜,该烫电化铝的触感膜在烫印电化铝时无需采用涂抹溶剂或烘烤烫方式对烫印区域进行预处理,可直接将电化铝烫印到触感膜的表面,缩减了烫印工序,避免预处理时损伤烫印区域的周边区域情况的发生,提升了触感膜的整体品质。6.本发明的另一目的在于提供一种烫电化铝的触感膜的生产工艺,该生产工艺的操作工艺简单,生产得到的烫电化铝的触感膜的品质好,烫金附着性能佳,不易脱落。7.本发明的目的通过下述技术方案实现:一种烫电化铝的触感膜,包括触感膜和烫印于触感膜的电化铝;8.所述触感膜的表层设置有触感层;9.所述电化铝包含由上而下设置的基膜层、离型层、色层、镀铝层和胶粘层,电化铝通过烫印方式转印至所述触感层的表面;10.所述离型层由有机硅树脂涂布而成;11.所述色层由混匀后的合成树脂和染料涂布而成;12.所述镀铝层为高纯度铝;13.所述胶粘层由热塑性树脂涂布而成。14.所述触感层的厚度为4-7μm,所述触感层包含触感油和固化剂,触感油和固化剂的质量比为5-7:1。15.所述触感油为水性触感油,所述触感油采用的是广州瑞麟新材料有限公司生产的型号为rl5301的水性自消光聚氨酯树脂,所述固化剂为东莞市良康化学科技有限公司生产的水性聚氨酯固化剂。16.所述触感膜还设置有油墨层、薄膜层和胶水层,所述触感层、油墨层、薄膜层和胶水层由上而下依次设置。17.所述油墨层的厚度为1-2μm,所述薄膜层的厚度为11-14μm,所述胶水层的厚度为2-4μm。18.所述油墨层由环保型水性油墨印刷而成,所述薄膜层为bopp,所述胶水层由有机硅压敏胶涂布而成。19.所述基膜层为pet膜层,所述基膜层厚度为15-19μm。20.所述离型层的有机硅树脂的涂布量为0.4-0.6g/m2。21.所述色层的涂布量为1.2-1.4g/m2。22.所述镀铝层的厚度为0.03-0.045μm。23.所述胶粘层的涂布量为1.4-1.6g/m2。24.本技术的电化铝将基膜层的厚度控制在15-19μm,将镀铝层的厚度控制在0.03-0.045μm,将离型层的有机硅树脂的涂布量控制在0.4-0.6g/m2,色层的涂布量控制住1.2-1.4g/m2,胶粘层的涂布量控制在1.4-1.6g/m2,三者的涂布方式均为干涂,通过涂布量的精准控制从而实现各层的厚度精准控制;同时本技术的基膜采用per膜,离型层采用有机硅树脂,色层采用合成树脂和染料,镀铝层采用高纯度铝,胶粘层采用热塑性树脂。25.本技术的电化铝选用上述特定的各层原料组合,并将各层厚度控制在上述范围之内,使得本技术的电化铝可以直接烫印于触感膜表面,无需采用涂抹溶剂或烘烤对触感膜表面进行烫印前的预处理,且保证了生产的良品率和烫印效果,得到的烫电化铝的触感膜的烫金料的附着力佳,不易脱落,且烫金图文的抗氧化性能优异,烫金图文不易变色、发黑或掉色。且由于本技术采用了上述改进,缩减了预处理工序,有效降低了生产成本,相对比现有的需要进行预处理的烫印工艺,本技术的生产工艺的生产效率提升了30%。26.本技术的触感膜的触感层将厚度控制在4-7μm,触感油和固化剂的质量比控制在5-7:1,油墨层的厚度控制在1-2μm,所述薄膜层的厚度控制在11-14μm,所述胶水层的厚度控制在2-4μm。触感膜通过各层厚度的控制有效控制触感膜的整体厚度,同时,通过触感层的触感油和固化剂的质量比控制有效控制触感层的硅和蜡油含量的控制,使得硅和蜡油的含量保持在最佳值范围之内,同时避免触感膜的厚度过大,避免硅和蜡油的含量过高而严重影响烫印品质,损伤烫金料的附着力,极大地降低了烫金位置出现掉金或飞金的概率。同时触感膜的厚度过小则会损伤触感膜的触感,本技术通过上述各层厚度的精确控制将触感膜控制在了最为合理的范围,使得本技术的烫金料具有优异的附着力的同时触感膜具有良好的触感。27.本技术的电化铝和触感膜的各层选用特定的原料和厚度,两者相互协同配合,使得本技术的烫电化铝的触感膜在烫印过程中中无需采用溶剂涂膜或烘烤预处理工序,缩减了烫印工序,避免预处理时损伤烫印区域的周边区域情况的发生,触感佳,提升了触感膜的整体品质,生产工艺的良品率高,烫印效率提升了30%,且获得的电化铝和触感膜的烫金料的附着力佳,不易脱落,不易变色、变黑或掉色。28.一种烫电化铝的触感膜的生产工艺,包括以下步骤:使用平压平式烫印机将电化铝烫印到触感膜的触感层表面。29.所述烫金温度为130-140℃,烫金压力为1.3-1.7t,环境温度为15-25℃,环境湿度为60-65%,所述烫金速度为3500张/h。30.本发明的有益效果在于:本发明的烫电化铝的触感膜在烫印电化铝时无需采用涂抹溶剂或烘烤烫方式对烫印区域进行预处理,可直接将电化铝烫印到触感膜的表面,缩减了烫印工序,避免预处理时损伤烫印区域的周边区域情况的发生,提升了触感膜的整体品质。31.本发明的生产工艺,该生产工艺的操作工艺简单,生产得到的烫电化铝的触感膜的品质好,烫金附着性能佳,不易脱落。具体实施方式32.为了便于本领域技术人员的理解,下面结合实施例对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。33.实施例134.一种烫电化铝的触感膜,包括触感膜和烫印于触感膜的电化铝;35.所述触感膜的表层设置有触感层;36.所述电化铝包含由上而下设置的基膜层、离型层、色层、镀铝层和胶粘层,电化铝通过烫印方式转印至所述触感层的表面;37.所述离型层由有机硅树脂涂布而成;38.所述色层由混匀后的合成树脂和染料涂布而成;39.所述镀铝层为高纯度铝;40.所述胶粘层由热塑性树脂涂布而成。41.所述触感层的厚度为4μm,所述触感层包含触感油和固化剂,触感油和固化剂的质量比为5:1。42.所述触感油为水性触感油。43.所述触感膜还设置有油墨层、薄膜层和胶水层,所述触感层、油墨层、薄膜层和胶水层由上而下依次设置。44.所述油墨层的厚度为1μm,所述薄膜层的厚度为11μm,所述胶水层的厚度为2μm。45.所述油墨层由环保型水性油墨印刷而成,所述薄膜层为bopp,所述胶水层由有机硅压敏胶涂布而成。46.所述基膜层为pet膜层,所述基膜层厚度为15μm。47.所述离型层的有机硅树脂的涂布量为0.4g/m2,所述色层的涂布量为1.2g/m2。48.所述镀铝层的厚度为0.03μm。49.所述胶粘层的涂布量为1.4g/m2。50.一种烫电化铝的触感膜的生产工艺,包括以下步骤:使用平压平式烫印机将电化铝烫印到触感膜的触感层表面。51.所述烫金温度为130℃,烫金压力为1.3t,环境温度为15℃,环境湿度为60%,所述烫金速度为3500张/h。52.实施例253.一种烫电化铝的触感膜,包括触感膜和烫印于触感膜的电化铝;54.所述触感膜的表层设置有触感层;55.所述电化铝包含由上而下设置的基膜层、离型层、色层、镀铝层和胶粘层,电化铝通过烫印方式转印至所述触感层的表面;56.所述离型层由有机硅树脂涂布而成;57.所述色层由混匀后的合成树脂和染料涂布而成;58.所述镀铝层为高纯度铝;59.所述胶粘层由热塑性树脂涂布而成。60.所述触感层的厚度为5μm,所述触感层包含触感油和固化剂,触感油和固化剂的质量比为6:1。61.所述触感油为水性触感油。62.所述触感膜还设置有油墨层、薄膜层和胶水层,所述触感层、油墨层、薄膜层和胶水层由上而下依次设置。63.所述油墨层的厚度为1.5μm,所述薄膜层的厚度为12μm,所述胶水层的厚度为3μm。64.所述油墨层由环保型水性油墨印刷而成,所述薄膜层为bopp,所述胶水层由有机硅压敏胶涂布而成。65.所述基膜层为pet膜层,所述基膜层厚度为17μm。66.所述离型层的有机硅树脂的涂布量为0.5g/m2,所述色层的涂布量为1.3g/m2。67.所述镀铝层的厚度为0.04μm。68.所述胶粘层的涂布量为1.5g/m2。69.一种烫电化铝的触感膜的生产工艺,包括以下步骤:使用平压平式烫印机将电化铝烫印到触感膜的触感层表面。70.所述烫金温度为135℃,烫金压力为1.5t,环境温度为20℃,环境湿度为63%,所述烫金速度为3500张/h。71.实施例372.一种烫电化铝的触感膜,包括触感膜和烫印于触感膜的电化铝;73.所述触感膜的表层设置有触感层;74.所述电化铝包含由上而下设置的基膜层、离型层、色层、镀铝层和胶粘层,电化铝通过烫印方式转印至所述触感层的表面;75.所述离型层由有机硅树脂涂布而成;76.所述色层由混匀后的合成树脂和染料涂布而成;77.所述镀铝层为高纯度铝;78.所述胶粘层由热塑性树脂涂布而成。79.所述触感层的厚度为7μm,所述触感层包含触感油和固化剂,触感油和固化剂的质量比为7:1。80.所述触感油为水性触感油。81.所述触感膜还设置有油墨层、薄膜层和胶水层,所述触感层、油墨层、薄膜层和胶水层由上而下依次设置。82.所述油墨层的厚度为2μm,所述薄膜层的厚度为14μm,所述胶水层的厚度为4μm。83.所述油墨层由环保型水性油墨印刷而成,所述薄膜层为bopp,所述胶水层由有机硅压敏胶涂布而成。84.所述基膜层为pet膜层,所述基膜层厚度为19μm。85.所述离型层的有机硅树脂的涂布量为0.6g/m2,所述色层的涂布量为1.4g/m2。86.所述镀铝层的厚度为0.045μm。87.所述胶粘层的涂布量为1.6g/m2。88.一种烫电化铝的触感膜的生产工艺,包括以下步骤:使用平压平式烫印机将电化铝烫印到触感膜的触感层表面。89.所述烫金温度为140℃,烫金压力为1.7t,环境温度为25℃,环境湿度为65%,所述烫金速度为3500张/h。90.对比例191.本对比例与实施例1的区别在于:92.触感油和固化剂的质量比为4:1。93.对比例294.本对比例与实施例1的区别在于:95.所述基膜层为pet膜层,所述基膜层厚度为15μm。96.所述离型层的有机硅树脂的涂布量为0.3g/m2。97.所述色层的涂布量为1g/m2。98.所述镀铝层的厚度为0.02μm。99.所述胶粘层的涂布量为1g/m2。100.对比例3101.本对比例与实施例1的区别在于:102.所述烫金温度为110℃,烫金压力为1.0t,环境温度为15℃,环境湿度为60%,所述烫金速度为3500张/h。103.对比例4104.本对比例与实施例3的区别在于:105.触感油和固化剂的质量比为9:1。106.对比例5107.本对比例与实施例3的区别在于:108.所述基膜层为pet膜层,所述基膜层厚度为22μm。109.所述离型层的有机硅树脂的涂布量为0.8g/m2。110.所述色层的涂布量为1.6g/m2。111.所述镀铝层的厚度为0.06μm。112.所述胶粘层的涂布量为2g/m2。113.对比例6114.本对比例与实施例3的区别在于:115.所述烫金温度为160℃,烫金压力为2t,环境温度为25℃,环境湿度为65%,所述烫金速度为3500张/h。116.对实施例1-实施例3,对比例1-对比例6的产品的附着力性能进行检测,并对比触感。117.检测方式:采用3m胶带精密贴合测试部位(胶带粘贴≥25mm),贴合后用橡皮擦用力擦拭胶带确保胶带与测试部位精密贴合,贴合2min后在1秒内扯下胶带,扯下角度为45°,计算并记录每组产品的烫印图文的平均剥落面积,平均剥离面积小于10%则合格。[0118][0119]上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240618/29203.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

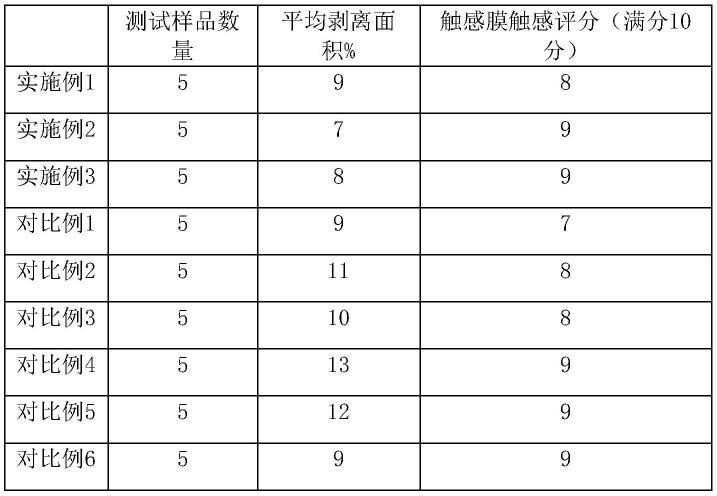

返回列表