一种气动打刻装置的制作方法

- 国知局

- 2024-06-21 12:47:01

1.本实用新型涉及产品打标领域,特别是涉及一种气动打刻装置。背景技术:2.在压铸产品压铸生产完成之后,为了便于后续的跟踪、追溯及型号确认,需要使用打刻机对产品进行打刻标记;其中,气动打刻机是常用的打刻机设备,其通过控制打刻针在x、y二维平面内按一定轨迹运动,同时打刻针在压缩空气作用下做高频冲击运动,以在工件上打印出具有一定深度标记的装置。但现有的气动打刻机中,其气动打标头的x轴移动和y轴移动通常通过丝杠螺母结构或同步带机构进行驱动,但丝杠螺母结构传动速度较慢,导致打刻效率较低,不利于工业应用;而使用同步带驱动的气动打刻机打刻速度虽然较快,但打刻精度较低,无法满足打标要求;因此,如何兼顾打刻速度和打刻精度是本领域技术人员亟待解决的技术问题。技术实现要素:3.鉴于以上所述现有技术的缺点,本实用新型要解决的技术问题在于提供一种打刻速度快、打刻精度高的气动打刻装置。4.为实现上述目的及其它相关目的,本实用新型提供一种气动打刻装置,包括安装板、x轴移动机构、y轴移动机构和气动打刻头;所述安装板上方活动设置有承载板;所述y轴移动机构包括y轴驱动电机、y轴齿轮、y轴齿条和y轴齿条安装件;所述y轴驱动电机安装在承载板上,且y轴驱动电机的输出端与y轴齿轮连接,用于驱动y轴齿轮转动;所述y轴齿条安装在y轴齿条安装件上,并与y轴齿轮啮合;所述y轴齿条安装件的底端穿过承载板与安装板固定连接,用于驱动安装板靠近或远离承载板;所述x轴移动机构包括x轴驱动电机、x轴齿轮、x轴齿条和x轴齿条安装件;所述x轴驱动电机安装在承载板上;所述x轴驱动电机的输出端与x轴齿轮连接,用于驱动x轴齿轮转动;所述x轴齿条安装在x轴齿条安装件上,并与x轴齿轮啮合;所述气动打刻头安装在x轴齿条安装件上。5.优选地,所述安装板上设有两个沿x方向间隔设置的侧板;两个侧板的内表面相对安装有y轴导轨,所述y轴导轨上滑动配合有y轴滑块;所述y轴滑块均与承载板固定连接;所述承载板上还设有x轴导轨,所述x轴导轨上滑动配合有x轴滑块,所述x轴滑块与气动打刻头相连。6.优选地,靠近y轴驱动电机的y轴滑块上安装有x轴零点感应开关;x轴齿条安装件上安装有与x轴零点感应开关配合的x轴感应件;所述安装板上设有y轴零点感应开关,所述承载板上设有与y轴零点感应开关配合的y轴感应件。7.优选地,所述y轴齿条安装件上设有将y轴齿条抵紧于y轴齿轮上的x向抵紧机构;所述x轴齿条安装件上设有将x轴齿条抵紧于x轴齿轮上的y向抵紧机构。8.优选地,所述x向抵紧机构包括x向导向杆和x向弹簧,所述x向导向杆沿x方向延伸,且x向导向杆的一端固定在y轴齿条(上,另一端与y轴齿条安装件滑动配合;所述x向弹簧套设在x向导向杆上,且x向弹簧的两端分别与y轴齿条和y轴齿条安装件抵接。9.优选地,所述x向导向杆包括同轴连接的x向导向部和x向螺纹部;所述y轴齿条安装件上设有与x向导向部滑动配合的x向导向孔,所述y轴齿条上设有与x向螺纹部配合的x向螺纹孔。10.优选地,所述y向抵紧机构包括y向导向杆和y向弹簧,所述y向导向杆沿y方向延伸,且y向导向杆的一端固定在x轴齿条上,另一端与x轴齿条安装件滑动配合;所述y向弹簧套设在y向导向杆上,且y向弹簧的两端分别与x轴齿条和x轴齿条安装件抵接。11.优选地,所述y向导向杆包括同轴连接的y向导向部和y向螺纹部;所述x轴齿条安装件上设有与y向导向部滑动配合的y向导向孔,所述x轴齿条上设有与y向螺纹部配合的y向螺纹孔。12.优选地,所述气动打刻头包括压印头、打刻针、端盖和压印头安装板;所述压印头内沿其轴向开设有导向台阶孔;所述端盖和打刻针均位于所述导向台阶孔中,且端盖沿导向台阶孔的轴向滑动;所述打刻针包括针体和针帽;所述针帽位于所述端盖内;所述针体从所述导向台阶孔的前端伸出;所述导向台阶孔内设有复位弹簧,所述复位弹簧套设在针体上;所述压印头安装板安装在压印头的后端,且压印头安装板上设有与导向台阶孔连通的气道;所述压印头径向安装有与端盖配合的接近开关,所述接近开关用于判断打刻针是否复位到位。13.优选地,所述安装板的后端可拆卸地安装有后板,所述侧板的顶部可拆卸地安装有顶板,且安装板、后板、顶板和两个侧板共同围合形成前部开口的壳体。14.如上所述,本实用新型涉及的一种气动打刻装置,具有以下有益效果:15.本实用新型的x轴移动机构和y轴移动机构采用齿轮齿条结构,有效保证传动速度和传动精度,进而保证气动打刻装置的打刻速度和打刻精度;x向抵紧机构和y向抵紧机构利用弹簧的弹力将齿条压紧在对应的齿轮上,有效降低齿轮与齿条之间的配合误差,进一步提高齿轮与齿条的传动精度,从而提高打刻精度。附图说明16.图1为本实用新型中气动打刻装置的立体图。17.图2为去顶板后气动打刻装置的立体图。18.图3为y轴移动机构的爆炸图。19.图4为x轴移动机构的爆炸图。20.图5为一实施例中y轴齿轮、y轴齿条与y轴齿条安装件的配合剖面图。21.图6为x向导向杆的示意图。22.图7为y轴齿条与y轴齿条安装件的剖面图。23.图8为一实施例中x轴齿轮、x轴齿条与x轴齿条安装件的配合剖面图。24.图9为y向导向杆的示意图。25.图10为x轴齿条与x轴齿条安装件的剖面图。26.图11为气动打刻头的剖面图。27.图12为压印头的剖面图。28.标记附图说明:29.安装板11,侧板12,后板13,顶板14,承载板2,通槽21,y轴移动机构3,y轴驱动电机31,y轴电机安装板311,y轴齿轮32,y轴齿条33,第二x向沉孔331a,x向螺纹孔本体331b,y轴齿条安装件34,第一x向沉孔341a,x向导向孔本体341b,x向导向杆35,x向导向部351,x向螺纹部352,x向弹簧36,x轴移动机构4,x轴驱动电机41,x轴电机安装板411,x轴齿轮42,x轴齿条43,第二y向沉孔431a,y向螺纹孔本体431b,x轴齿条安装件44,第一y向沉孔441a,y向导向孔本体441b,y向导向杆45,y向导向部451,y向螺纹部452,气动打刻头5,压印头51,导向台阶孔511,端盖导向孔511a,针体导向孔511b,环形槽511c,排气孔512,径向安装孔513,打刻针52,针体521,压印针5211,针帽522,端盖53,压印头安装板54,第一气孔541,气管接口542,复位弹簧55,接近开关56,y轴导轨61,y轴滑块611,x轴导轨62,x轴零点感应开关7,x轴感应件71,y轴零点感应开关8。具体实施方式30.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。31.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。32.本技术提供的气动打刻装置用于在压铸产品上打刻标记,为便于叙述,下述实施例中,各方向的定义如下,将气动打刻头5中打刻针52的高频冲击方向定义为前后方向,将气动打刻头5的第一移动方向定义为左右方向,气动打刻头5的第二移动方向定义为上下方向。基于此,在图1和图2的视图中,z轴为前后方向,x轴为左右方向,y轴为上下方向。33.如图1至图4所示,本实用新型提供一种气动打刻装置,包括安装板11、承载板2、x轴移动机构4、y轴移动机构3和气动打刻头5;34.其中,承载板2活动设置于安装板11的上方,用于承载y轴移动机构3和x轴移动机构4;35.y轴移动机构3包括y轴驱动电机31、y轴齿轮32、y轴齿条33和y轴齿条安装件34;y轴驱动电机31通过y轴电机安装板311固定安装在承载板2上,且y轴驱动电机31的电机轴与y轴齿轮32连接,以驱动y轴齿轮32转动;y轴齿轮32与y轴齿条33啮合传动;y轴齿条安装件34连接在y轴齿条33上;承载板2上设有通槽21,且y轴齿条安装件34的底端穿过承载板2与安装板11固定连接;这样,当y轴驱动电机31驱动y轴齿轮32转动时,由于安装板11固定不动,y轴齿条安装件34和y轴齿条33保持固定不动,使得y轴齿轮32在y轴齿条33上沿y方向上下滚动,进而带动y轴驱动电机31和承载板2相对安装件11沿y向上下运动;36.x轴移动机构4包括x轴驱动电机41、x轴齿轮42、x轴齿条43和x轴齿条安装件44;x轴驱动电机41通过x轴电机安装板411固定安装在承载板2上,以随同承载板2一起沿y向上下运动;x轴驱动电机41的电机轴与x轴齿轮42连接,用于驱动x轴齿轮42转动;x轴齿轮42与x轴齿条43啮合传动,以带动x轴齿条43沿x方向左右移动;气动打刻头5通过x轴齿条安装件44安装在x轴齿条43上,随同x轴齿条43一起沿x方向左右移动;这样,就能实现气动打刻头5在x、y二维平面内的位置调节。37.当需要对压铸产品进行压刻标记时,先将气动打刻装置的安装板11与机械手连接固定,通过机械手将该气动打刻装置移动至压铸产品处,使气动打刻装置的气动打刻头5对准压铸产品的待标记区域;然后,启动气动打刻头5,并按照欲打刻标记的内容,调节气动打刻头5在xy二维平面内的位置,完成压铸产品的打刻标记。38.如图3和图4所示,进一步地,安装板11上设有两个沿x方向间隔设置的侧板12;承载板2位于两个侧板12之间;两个侧板12的内表面相对安装有y轴导轨61,y轴导轨61的底端与安装板11固定连接;y轴导轨61上滑动配合有y轴滑块611;各y轴滑块611均与承载板2固定连接,以保证承载板2沿y方向上下移动的平稳性;承载板2上还设有x轴导轨62,x轴导轨62上滑动配合有x轴滑块,x轴滑块与气动打刻头5相连,以保证气动打刻头5沿x方向左右移动的平稳性。39.进一步地,y轴齿条安装件34上设有将y轴齿条33抵紧于y轴齿轮32上的x向抵紧机构,以消除y轴齿条33与y轴齿轮32之间的齿隙误差,提高传动精度;x轴齿条安装件44上设有将x轴齿条43抵紧于x轴齿轮42上的y向抵紧机构,以消除x轴齿条43与x轴齿轮42之间的齿隙误差,提高传动精度。40.进一步地,如图5至图7所示,x向抵紧机构包括沿x方向设置的x向导向杆35和x向弹簧36,x向导向杆35包括同轴连接的x向导向部351和x向螺纹部352;y轴齿条安装件34上设有x向导向孔341,y轴齿条33上设有与x向导向孔341同轴设置的x向螺纹孔331;x向导向杆35的x向螺纹部352穿过x向导向孔341与x向螺纹孔331螺纹连接,以实现x向导向杆35与y轴齿条33的相对固定;x向导向杆35的x向导向部351沿其轴向与x向导向孔341滑动配合;x向弹簧36套设在x向导向杆35上,且x向弹簧36的两端分别与y轴齿条33和y轴齿条安装件34抵接;由于y轴齿条安装件34相对安装板11固定,y轴齿条33在x向弹簧36的作用下沿x方向移动以靠近y轴齿轮32,达到齿隙消除的目的,提高传动精度;而x向导向杆35的设置保证y轴齿条33只能沿x方向移动,限制其在y方向上的移动,确保y轴齿轮32与y轴齿条33配合时,y轴齿轮32可沿y轴齿条33上下滚动,以实现y轴驱动电机31和承载板2在y方向上的位置调节;在另一实施例中,x向导向杆35与y轴齿条33之间的螺纹连接也可替换为焊接。41.优选地,如图7所示,x向导向孔341为台阶孔,其包括同轴设置的x向导向孔本体341b和第一x向沉孔341a;其中,第一x向沉孔341a的孔径大于x向导向孔本体341b的孔径;x向螺纹孔331为台阶孔,其包括同轴设置的x向螺纹孔本体331b和第二x向沉孔331a;其中,第二x向沉孔331a的孔径等于第一x向沉孔341a的孔径,并大于x向导向孔本体341b的孔径;x向弹簧36的两端分别嵌设于第一x向沉孔341a和第二x向沉孔331a中,通过第一x向沉孔341a和第二x向沉孔331a对x向弹簧36进行限位,确保x向导向杆35最大程度上沿其轴线方向移动(即沿x方向移动)。42.本实施例中,x向抵紧机构至少有两个,并沿y方向等距排列,且最上方的x向抵紧机构与最下方的x向抵紧机构之间的间距与y轴齿条33的传动行程大致相等(即偏差在±2cm内);如此,当y轴齿轮32在y轴齿条33上滚动时,各x向弹簧36施加在y轴齿条33上的弹性力相等,避免y轴齿条33受力不均而倾斜,影响y轴齿条33与y轴齿轮32的传动配合。43.进一步地,如图8至10所示,y向抵紧机构包括沿y方向设置的y向导向杆45和y向弹簧46,y向导向杆45包括同轴连接的y向导向部451和y向螺纹部452;x轴齿条安装件44上设有y向导向孔441,x轴齿条43上设有与y向导向孔441同轴设置的y向螺纹孔431;y向导向杆45的y向螺纹部452穿过y向导向孔441与y向螺纹孔431螺纹连接,以实现y向导向杆45与x轴齿条43的相对固定;y向导向杆45的y向导向部451沿其轴向与y向导向孔441滑动配合;y向弹簧46套设在y向导向杆45上,且y向弹簧46的两端分别与x轴齿条43和x轴齿条安装件44抵接;由于x轴齿条安装件44与承载板2在y方向上相对固定,x轴齿条43在y向弹簧46的作用下沿y方向移动以靠近x轴齿轮42,达到齿隙消除的目的,提高传动精度;而y向导向杆45的设置确保x轴齿轮42与x轴齿条43配合时,x轴齿条安装件44可随同x轴齿条43一起沿x方向移动,以实现气动打刻头5在x方向上的位置调节。44.当然本实施例中y向导向杆45与x轴齿条43之间的螺纹连接也可替换为焊接,只要保证y向导向杆45与x轴齿条43能相对固定即可。45.优选地,如图10所示,y向导向孔441为台阶孔,其包括同轴设置的y向导向孔本体441b和第一y向沉孔441a;其中,第一y向沉孔441a的孔径大于y向导向孔本体441b的孔径;y向螺纹孔431为台阶孔,其包括同轴设置的y向螺纹孔本体431b和第二y向沉孔431a;其中,第二y向沉孔431a的孔径等于第一y向沉孔441a的孔径,并大于y向导向孔本体441b的孔径;y向弹簧46的两端分别嵌设于第一y向沉孔441a和第二y向沉孔431a中,通过第一y向沉孔441a和第二y向沉孔431a对y向弹簧46进行限位,确保y向导向杆45最大程度上沿其轴线方向移动(即沿y方向移动)。46.本实施例中,y向抵紧机构至少有两个,并沿x方向等距排列,且最左侧的y向抵紧机构与最右侧的y向抵紧机构之间的间距与x轴齿条43的传动行程大致相等(即偏差在±2cm内);如此,当x轴齿轮42与x轴齿条43配合传动时,y向弹簧46施加在x轴齿条43上的弹性力相等,避免x轴齿条43受力不均而倾斜,影响x轴齿条43与x轴齿轮42的传动配合。47.进一步地,如图3和图4所示,靠近y轴驱动电机31的y轴滑块611上安装有x轴零点感应开关7;x轴齿条安装件44上安装有与x轴零点感应开关7配合x轴感应件71,当x轴零点感应开关7感应到x轴感应件71时,表示气动打刻头5在x方向上复位到位;安装板11上设有y轴零点感应开关8,承载板2上设有与y轴零点感应开关8配合的y轴感应件;当y轴零点感应开关8感应到y轴感应件时,表示气动打刻头5在y方向上复位到位;如此,气动打刻头5可处于初始位置,确保下一次打刻作业时的作业精度。48.可以理解的是,零点感应开关(包括x轴零点感应开关7和y轴零点感应开关8)可以为霍尔传感器、光电二极管、接近开关等位置传感器,只要能保证气动打刻头5在x方向和y方向上能实现零点复位即可。由于霍尔传感器、光电二极管、接近开关等位置传感器均为现有技术,故不再对此赘述。49.如图11和图12所示,气动打刻头5包括压印头51、打刻针52、端盖53和压印头安装板54;压印头51内沿其轴向开设有导向台阶孔511;端盖53和打刻针52均位于导向台阶孔511中,且端盖53沿导向台阶孔511的轴向滑动;打刻针52包括针体521和针帽522;端盖53的前端面上设有容置针帽522的容置槽,针帽522位于端盖53的容置槽内;针体521从导向台阶孔511的前端伸出于压印头51;导向台阶孔511内还设有复位弹簧55,复位弹簧55套设在针体521上;压印头安装板54通过螺栓安装在压印头51的后端;压印头安装板54的前端面上设有与导向台阶孔511连通的第一气孔541,压印头安装板54的侧面上设有与第一气孔541连通的气管接口542,第一气孔541与气管接口542共同形成气道;气管接口542上的气管通过电磁阀与空气压缩源连接;使用时,电磁阀将气管接口542与空气压缩源连通,使压缩空气依次进入气管接口542、第一气道541、导向台阶孔511内以推动端盖53向前移动,使打刻针52向前伸出在压铸产品上作出打刻标记;打刻标记完毕后,电磁阀将气管接口542与外界连通,打刻针52在复位弹簧55的推动下恢复至初始位置;压印头51上设有径向安装孔513,径向安装孔513内安装有与端盖53配合的接近开关56,接近开关56用于判断打刻针52是否复位到位,若打刻针52复位预设时间后,接近开关56仍未感应到端盖53,表明复位弹簧55失效,需要更换。50.优选地,如图11所示,压印头51的外壁上设有至少一个与导向台阶孔511连通的排气孔512,以便打刻针52向前移动时,导向台阶孔511内的气体能顺利排出,保证内外气压平衡;排气孔512优选设置为径向孔。51.进一步地,如图12所示,导向台阶孔511包括同轴设置的端盖导向孔511a和针体导向孔511b,端盖导向孔511a的孔径大于针体导向孔511b的孔径,以形成对针帽522进行限位的台阶部。52.优选地,如图11和图12所示,台阶部处还开有环形槽511c,环形槽511c的内径等于针体导向孔511b的孔径,环形槽511c的外径小于针帽522的外径;复位弹簧55的一端嵌设于环形槽511b内,复位弹簧55的另一端抵接在针帽522上;通过环形槽511c对复位弹簧55进行限位,确保打刻针52尽可能沿其轴向移动。53.如图11所示,针体521包括针体主体和压印针5211,压印针5211与针体主体一体成型或可拆卸连接,本实施例优选将压印针5211与针体主体可拆卸连接,以实现压印针5211的单独更换,降低更换成本。54.如图1所示,安装板11的后端可拆卸地安装有后板13,侧板12的顶部可拆卸地安装有顶板14,且安装板11、后板13、顶板14和两个侧板12共同围合形成前部开口的壳体,有效提高气动打刻装置的美观度。55.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

本文地址:https://www.jishuxx.com/zhuanli/20240618/29282.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

火漆章专用夹具的制作方法

下一篇

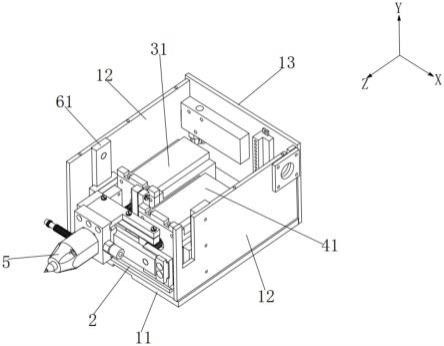

返回列表