一种模内标签加工设备智能控制方法及系统与流程

- 国知局

- 2024-06-21 14:16:30

本发明涉及标签加工控制,特别是一种模内标签加工设备智能控制方法及系统。

背景技术:

1、膜内标签是一种预先印刷好的纸张、合成物或薄腆标签,背面涂有特别的热熔胶粘剂。在塑料吹制、注塑或热成型前,将标签放在模型里面,以生成塑料瓶或盆。标签与容器组成一个整体,标签和容器表面基本在同一个平面上,使得将标签几乎具有直接印刷在容器表面上的视觉效果。采用模内标签就不再需要贴标机,因此,模内标签是一项很有潜力的新型技术。在加工生产膜内标签时,印刷是必不可少的工艺步骤,并且需要使用印刷设备对膜内标签进行印刷加工,现有的模内标签印刷设备智能控制方法在控制精度方面存在一定的不足,无法满足高精度印刷的需求;并且现有的智能控制方法在适应不同印刷基体材料和不同印刷工况存在一定的局限性,无法灵活制定和调整设备的印刷参数,设备智能程度低,导致加工成本较高。

技术实现思路

1、本发明克服了现有技术的不足,提供了一种模内标签加工设备智能控制方法及系统。

2、为达到上述目的本发明采用的技术方案为:

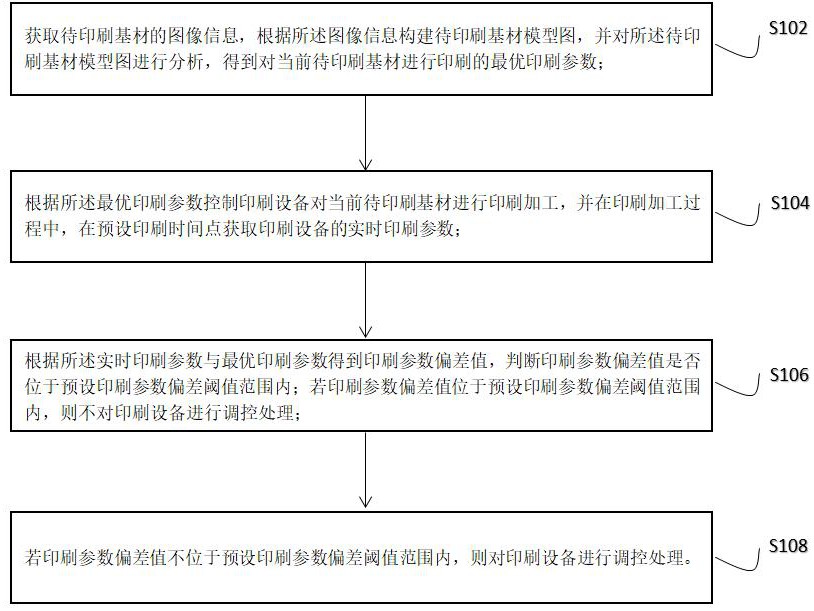

3、本发明第一方面公开了一种模内标签加工设备智能控制方法,包括以下步骤:

4、获取待印刷基材的图像信息,根据所述图像信息构建待印刷基材模型图,并对所述待印刷基材模型图进行分析,得到对当前待印刷基材进行印刷的最优印刷参数;

5、根据所述最优印刷参数控制印刷设备对当前待印刷基材进行印刷加工,并在印刷加工过程中,在预设印刷时间点获取印刷设备的实时印刷参数;

6、根据所述实时印刷参数与最优印刷参数得到印刷参数偏差值,判断印刷参数偏差值是否位于预设印刷参数偏差阈值范围内;若印刷参数偏差值位于预设印刷参数偏差阈值范围内,则不对印刷设备进行调控处理;

7、若印刷参数偏差值不位于预设印刷参数偏差阈值范围内,则对印刷设备进行调控处理。

8、进一步地,本发明的一个较佳实施例中,获取待印刷基材的图像信息,根据所述图像信息构建待印刷基材模型图,并对所述待印刷基材模型图进行分析,得到对当前待印刷基材进行印刷的最优印刷参数,具体为:

9、获取印刷工艺步骤中印刷设备的预设印刷参数,以及获取经过印刷设备加工后膜内标签的标准成品模型图;

10、获取印刷设备的设计图纸信息,根据设计图纸信息构建印刷设备三维模型图,将所述预设印刷参数转换为预设格式类型,并将格式转化后的预设印刷参数整合至所述印刷设备三维模型图内,得到印刷设备仿真系统;

11、获取待印刷基材的图像信息,根据所述图像信息构建待印刷基材模型图,利用三维仿真软件,并结合所述印刷设备仿真系统,对所述待印刷基材模型图进行仿真印刷,得到模拟印刷加工后的膜内标签的仿真模型图;

12、通过迭代最近点算法计算所述仿真模型图与标准成品模型图之间的重合度,并将所述重合度与预设重合度进行比较;

13、若所述重合度大于预设重合度,则将所述预设印刷参数作为对当前待印刷基材进行印刷的最优印刷参数。

14、进一步地,本发明的一个较佳实施例中,还包括以下步骤:

15、获取印刷设备的运行记录本,根据所述运行记录本获取印刷设备对各种缺陷印刷基材进行印刷时的历史印刷参数,以及获取通过各历史印刷参数对相应缺陷印刷基材进行印刷后产品的合格率;

16、提取合格率最高的历史印刷参数,并将合格率最高的历史印刷参数作为相应缺陷印刷基材的最优印刷参数,得到对各种缺陷印刷基材进行印刷时的最优印刷参数;

17、根据所述运行记录本获取各种缺陷印刷基材对应的缺陷印刷基材模型图;构建数据库,并将对各种缺陷印刷基材进行印刷时的最优印刷参数以及各种缺陷印刷基材对应的缺陷印刷基材模型图导入所述数据库中,得到特性数据库;

18、若所述重合度不大于预设重合度,则通过迭代最近点算法计算所述待印刷基材模型图与特性数据库中各缺陷印刷基材模型图之间的配对度,得到多个配对度;

19、对多个所述配对度进行升序排序处理,得到最大配对度;获取与最大配对度对应的缺陷印刷基材模型图,根据与最大配对度对应的缺陷印刷基材模型图在特性数据库中检索出对当前待印刷基材进行印刷的最优印刷参数。

20、进一步地,本发明的一个较佳实施例中,根据所述实时印刷参数与最优印刷参数得到印刷参数偏差值,判断印刷参数偏差值是否位于预设印刷参数偏差阈值范围内;若印刷参数偏差值位于预设印刷参数偏差阈值范围内,则不对印刷设备进行调控处理,具体为:

21、预设印刷参数偏差阈值范围,计算所述实时印刷参数与最优印刷参数之间的差值,得到印刷参数偏差值;并判断所述印刷参数偏差值是否位于预设印刷参数偏差阈值范围内;

22、若所述印刷参数偏差值位于预设印刷参数偏差阈值范围内,则继续基于所述最优印刷参数控制印刷设备对当前待印刷基材进行印刷加工;

23、若所述印刷参数偏差值不位于预设印刷参数偏差阈值范围内,则获取实时印刷工况图像信息,并对所述实时印刷工况图像信息进行工况识别处理,得到第一识别结果或第二识别结果。

24、进一步地,本发明的一个较佳实施例中,若所述印刷参数偏差值不位于预设印刷参数偏差阈值范围内,则获取实时印刷工况图像信息,并对所述实时印刷工况图像信息进行工况识别处理,得到第一识别结果或第二识别结果,具体为:

25、通过运行记录本获取印刷设备的历史报废品图像信息,构建知识图谱,并将历史报废品图像信息导入所述知识图谱中;

26、若所述印刷参数偏差值不位于印刷参数偏差阈值范围内,则获取实时印刷工况图像信息,并引入感知哈希算法,通过感知哈希算法计算所述实时印刷工况图像信息与知识图谱中各历史报废品图像信息之间的哈希值;

27、根据所述哈希值确定出所述实时印刷工况图像信息与知识图谱中各历史报废品图像信息之间的相似度;并分别将所述实时印刷工况图像信息与知识图谱中各历史报废品图像信息之间的相似度和预设阈值进行比较;

28、若存在一个或多个相似度大于预设阈值的情况,则生成第一识别结果;若各个相似度均不大于预设阈值,则生成第二识别结果。

29、进一步地,本发明的一个较佳实施例中,若印刷参数偏差值不位于预设印刷参数偏差阈值范围内,则对印刷设备进行调控处理,具体为:

30、若为第一识别结果,则生成第一控制措施,并基于所述第一控制措施控制印刷设备停止对印刷基材印刷加工,并对印刷基材进行报废处理;

31、若为第二识别结果,则基于实时印刷工况图像信息构建实时印刷工况三维模型图,以及根据所述最优印刷参数确定出预设印刷时间点的标准印刷工况三维模型图;

32、构建网格三维坐标系,并将所述实时印刷工况三维模型图与标准印刷工况三维模型图导入至所述网格三维坐标系中;并基于特征匹配算法对所述实时印刷工况三维模型图与标准印刷工况三维模型图进行特征匹配处理;

33、匹配完成后,在所述网格三维坐标系对所述实时印刷工况三维模型图与标准印刷工况三维模型图进行重合情况分析,得到实时印刷工况三维模型图与标准印刷工况三维模型图的一个或多个不相重合模型区域,并将所述不相重合模型区域标定为印刷异常区域,并获取各个印刷异常区域的区域位置信息;

34、基于网格化法计算各个不相重合模型区域的模型体积值,以及获取印刷设备的印刷材质信息,基于各个不相重合模型区域的模型体积值与印刷材质信息确定出对各个印刷异常区域进行修复的喷涂修复量;

35、根据各个印刷异常区域的区域位置信息与相应的喷涂修复量生成第二控制措施,并基于所述第二控制措施控制印刷设备对各个印刷异常区域进行修复处理。

36、本发明第二方面公开了一种模内标签加工设备智能控制系统,所述模内标签加工设备智能控制系统包括存储器与处理器,所述存储器中存储有模内标签加工设备智能控制方法程序,当所述模内标签加工设备智能控制方法程序被所述处理器执行时,实现如下步骤:

37、获取待印刷基材的图像信息,根据所述图像信息构建待印刷基材模型图,并对所述待印刷基材模型图进行分析,得到对当前待印刷基材进行印刷的最优印刷参数;

38、根据所述最优印刷参数控制印刷设备对当前待印刷基材进行印刷加工,并在印刷加工过程中,在预设印刷时间点获取印刷设备的实时印刷参数;

39、根据所述实时印刷参数与最优印刷参数得到印刷参数偏差值,判断印刷参数偏差值是否位于预设印刷参数偏差阈值范围内;若印刷参数偏差值位于预设印刷参数偏差阈值范围内,则不对印刷设备进行调控处理;

40、若印刷参数偏差值不位于预设印刷参数偏差阈值范围内,则对印刷设备进行调控处理。

41、本发明解决了背景技术中存在的技术缺陷,本发明具备以下有益效果:通过获取待印刷基材的图像信息,根据所述图像信息构建待印刷基材模型图,并对所述待印刷基材模型图进行分析,得到对当前待印刷基材进行印刷的最优印刷参数;根据所述最优印刷参数控制印刷设备对当前待印刷基材进行印刷加工,并在印刷加工过程中,在预设印刷时间点获取印刷设备的实时印刷参数;根据所述实时印刷参数与最优印刷参数得到印刷参数偏差值,判断印刷参数偏差值是否位于预设印刷参数偏差阈值范围内;若印刷参数偏差值位于预设印刷参数偏差阈值范围内,则不对印刷设备进行调控处理;若印刷参数偏差值不位于预设印刷参数偏差阈值范围内,则对印刷设备进行调控处理。本方法实现了自动化生产,减少人工干预,从而提高生产效率,并且通过实时监测印刷过程中的参数,及时调整,确保印刷质量稳定,能够优化印刷参数,减少废品率,降低原材料浪费,从而降低生产成本,提高控制精度。

本文地址:https://www.jishuxx.com/zhuanli/20240618/36990.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表