一种激光切割微孔形成漏印版漏印通道的方法与流程

- 国知局

- 2024-07-05 15:43:13

本发明属于激光制造印刷制版领域,具体涉及一种激光切割微孔形成印刷制版漏印通道的方法。

背景技术:

1、丝网印刷是将丝、尼龙、聚脂纤维或不锈钢金属丝网绷在网框上,使其张紧固定,采用光化学制版的方法制作丝网印版,网版上只留下图文部分可以透过印料,而非图文部分的网眼全部被堵死,不能透过印料。

2、制版可分为湿式制版和干式制版两种。湿式制版的制作步骤包括配制感光胶、描绘图文、涂布感光胶、晒版和显影等。该技术的特点是制作简单、成本低,但精度较低,适合小批量印刷。干式制版的制作步骤包括粘贴感光膜、曝光、显影和烘干等。该技术的特点是精度高、印刷效果好,但制作成本较高,适合大批量印刷。

3、制版时需要选择合适的丝网目数和孔径,以适应不同的印刷要求;其次,制版过程中需要注意图文设计的精度和清晰度,以避免印刷时出现模糊或失真现象;最后,制版时需要控制好膜的厚度、均匀度和牢固度,以保证印刷时的稳定性和耐用性。

4、随着丝网印刷的图文越来越精细,网纱的目数越来越高,价格极高,且网纱原材料供应稀缺紧张。在某些特殊行业里丝网印刷就遇到了瓶颈,印制的图文线条宽度与网纱的线径相当,即便是网版能够制作出来,印刷时也会由于网纱的阻挡使印料无法顺畅通过。

5、针对上述各种现有技术遇到的瓶颈,本发明致力于一种更容易加工推广的印刷模板制作技术,根据图文数据,在高聚物薄膜上或金属箔上用激光直接切割或冲出印料的漏印通道小孔,小孔的排布组成漏印图文,流程简单直观,质量管控容易,不再需要化学药剂,环保友好。

技术实现思路

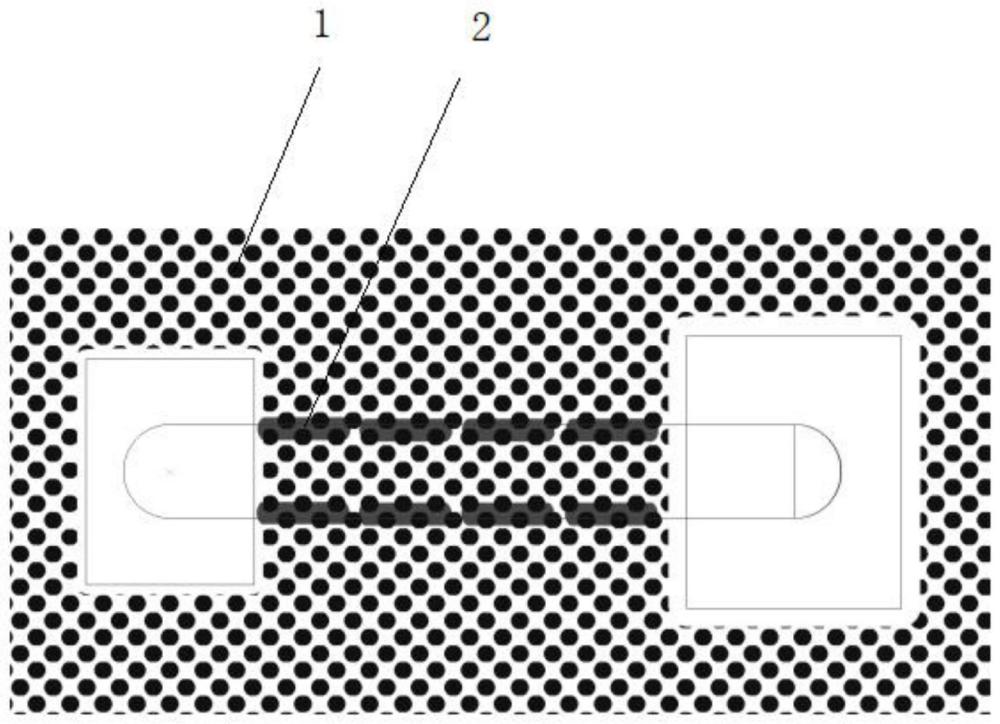

1、本发明的目的在于克服现有技术的不足,提供一种激光切割微孔形成漏印版漏印通道的方法,是一种易于加工推广的印刷模板制作技术,根据图文数据,在网板的图形区域的高聚物薄膜上或金属箔(无丝网底衬)上用激光直接切割或冲出印料的漏印通道小孔,小孔的排布组成漏印图文,流程简单直观,质量管控容易,不再需要化学药剂,环保友好。

2、本发明解决其技术问题是通过以下技术方案实现的:

3、一种激光切割微孔形成漏印版漏印通道的方法,其特征在于:包括如下步骤:

4、步骤1:准备图案区域为高聚物薄膜空白网版或金属箔空白网版;

5、步骤2:根据漏印图文,在cam中设计漏印开孔的形状,大小和排布;

6、步骤3:选择激光加工路径:激光开孔加工方法可以为轮廓切孔或直接冲孔,从cam中导出上述一个加工数据;

7、步骤4:用激光加工设备在高聚物薄膜空白网版或金属箔空白网版上切割或冲孔得到漏印开孔网版。

8、而且,所述高聚物薄膜空白网版为从网框粘接区到图案区全幅面为高聚物薄膜空白网版或为从网框粘接区至图案区外边框范围用金属网纱、尼龙网纱、聚合物网纱中的任一种作为过度弹性材料,仅图案区外边框内为高聚物薄膜的复合空白网版。

9、而且,所述金属箔空白网版为从网框粘接区到图案区全幅面为金属箔的空白网版或为从网框粘接区至图案区外边框范围用金属网纱、尼龙网纱、聚合物网纱中的任一种作为过度弹性材料,仅图案区外边框内为金属箔的复合空白网版。

10、而且,所述复合空白网版制备过程包括如下步骤:

11、步骤a、将网框放置在绷网机工作台表面上,在网框内放置与网框等高的平面垫板,在平面垫板表面平铺尺寸适合的高聚物薄膜或金属箔;

12、步骤b、用张网机夹具从四个方向夹紧高聚物薄膜的丝网,先拉经线,后拉纬线,绷紧丝网,并施加一定的张力,静置后再调整至需要的张力;

13、步骤c、升起绷网机的工作平台,使高聚物薄膜或金属箔与聚酯丝网网面紧密贴覆,在高聚物薄膜或金属箔与聚酯丝网复合区域边缘涂覆粘网胶,刮平粘网胶,将高聚物薄膜或金属箔与高聚物丝网搭接固定在一起;

14、步骤d、彻底固化粘网胶后,沿复合区域内轮廓去除掉轮廓内的高聚物丝网;

15、步骤e、下降工作台,先拉经线,后拉纬线,绷紧丝网,并施加更高的张力,静置后再调整至需要的张力,如此反复至张力稳定至预定值;

16、步骤f、再次升高工作台,使网框上端面与高聚物丝网面面密贴,往网框上端面区域的丝网及框面涂覆粘网胶,刮平;

17、步骤g、彻底固化粘网胶后,沿网框外轮廓去除掉网框外的高聚物丝网。

18、而且,所述步骤4中用激光加工金属箔空白网版时,将激光焦点调至适当位置,辅以适当的吹气,气体为压缩空气或氧气,得到加工面上宽下窄的开孔,印刷时就是下宽上窄,便于印料脱网。

19、而且,所述用激光加工设备在高聚物薄膜空白网版或金属箔空白网版上切割或冲孔得到漏印开孔网版,其开孔率设置方式为:在印料厚度需要大的区域设计较大的开口率,在印料厚度需求小的地方设计较小的开口率。

20、本发明的优点和有益效果为:

21、1、本发明激光切割微孔形成漏印版漏印通道的方法,可针对印刷图文的面积大小、精细程度设计开孔尺寸,图文的漏印区域较大,可以选用偏大的开孔进行设计,减少开孔数量,节省激光加工时间。

22、2、本发明激光切割微孔形成漏印版漏印通道的方法,针对高精密度网版,选用更薄的高聚物薄膜或金属箔,用激光直接开印料转移的通道小孔,避开了传统丝印网版技术细小漏印通道被网纱阻挡的瓶颈,不再需要价格昂贵且资源稀缺的高目数金属丝网。

23、3、本发明激光切割微孔形成漏印版漏印通道的方法,制程简单,只需要一台激光设备就可完成图文网版的制作,真正实现了数字制版。

24、4、本发明激光切割微孔形成漏印版漏印通道的方法,不再需要光敏材料做掩蔽膜,掩蔽性能好,可选择材料品种多,成本低,操作简单。

25、5、本发明激光切割微孔形成漏印版漏印通道的方法,激光开孔通过加工路径及辅以适当的吹气,气体为压缩空气或氧气,得到加工面上宽下窄的开孔,得到加工面上宽下窄的开孔,印刷时就是下宽上窄,便于印料脱网;并且激光加工后的开孔,孔壁光滑,印料容易通过,便于后续印刷时的印料脱膜。

26、6、本发明激光切割微孔形成漏印版漏印通道的方法,可以方便调整开口率,比如阻焊印刷,在线条的肩膀与基材搭接处通常需要较多的阻焊以保证阻焊厚度的一致,本申请可以在厚度需要大的区域设计较大的开口率,在厚度需求小的地方设计较小的开口率,相应地调整不同区域的相对厚度,开口率的调节可以用圆孔的密度,也可以用不同孔形状调节,比如单位面积内同样数量的方孔的开口率就可以比圆孔大。

技术特征:1.一种激光切割微孔形成漏印版漏印通道的方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的激光切割微孔形成漏印版漏印通道的方法,其特征在于:所述高聚物薄膜空白网版为从网框粘接区到图案区全幅面为高聚物薄膜空白网版或为从网框粘接区至图案区外边框范围用金属网纱、尼龙网纱、聚合物网纱中的任一种作为过度弹性材料,仅图案区外边框内为高聚物薄膜的复合空白网版。

3.根据权利要求1所述的激光切割微孔形成漏印版漏印通道的方法,其特征在于:所述金属箔空白网版为从网框粘接区到图案区全幅面为金属箔的空白网版或为从网框粘接区至图案区外边框范围用金属网纱、尼龙网纱、聚合物网纱中的任一种作为过度弹性材料,仅图案区外边框内为金属箔的复合空白网版。

4.根据权利要求2或3所述的激光切割微孔形成漏印版漏印通道的方法,其特征在于:所述复合空白网版制备过程包括如下步骤:

5.根据权利要求1所述的激光切割微孔形成漏印版漏印通道的方法,其特征在于:所述步骤4中用激光加工金属箔空白网版时,将激光焦点调至适当位置,辅以适当的吹气,气体为压缩空气或氧气,得到加工面上宽下窄的开孔,印刷时就是下宽上窄,便于印料脱网。

6.根据权利要求1所述的激光切割微孔形成漏印版漏印通道的方法,其特征在于:所述用激光加工设备在高聚物薄膜空白网版或金属箔空白网版上切割或冲孔得到漏印开孔网版,其开孔率设置方式为:在印料厚度需要大的区域设计较大的开口率,在印料厚度需求小的地方设计较小的开口率。

技术总结本发明涉及激光切割微孔形成漏印版漏印通道的方法,其包括如下步骤:步骤1:准备图案区域为高聚物薄膜或金属箔的空白网版;步骤2:根据漏印图文,在CAM中设计漏印开孔的形状,大小和排布;步骤3:选择激光加工路径:激光开孔加工方法可以为轮廓切孔或直接冲孔,从CAM中导出上述一个加工路径;步骤4:用激光加工设备在薄膜或金属箔的空白网版上切割或冲孔得到漏印开孔。本发明用激光在直接绷网或间接绷网高聚物薄膜或金属箔上直接切割小孔,用小孔堆积出图形的方法得到类似于丝网印刷的漏印通道制造漏印网版掩膜图案的方法,其特点是图文区域无网纱,无需感光材料,没有化学湿法过程,只需在高聚物薄膜或金属箔上用激光一次加工得到漏印模版。技术研发人员:于跃欣,洪少彬受保护的技术使用者:德中(天津)技术发展股份有限公司技术研发日:技术公布日:2024/4/22本文地址:https://www.jishuxx.com/zhuanli/20240618/38129.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表