一种细晶马氏体时效钢及其制备方法

- 国知局

- 2024-06-20 14:33:09

本发明属于高强度钢铁结构材料领域,具体涉及一种细晶马氏体时效钢及其制备方法。

背景技术:

1、马氏体时效钢是超高强、高韧钢的典型代表,其凭借超高强度优势,在航空、航天、军事等领域发挥重要作用。马氏体时效钢是利用金属间化合物在含c极低(<0.01wt%)的马氏体中弥散析出来实现强化的,其中之一是以ni为主要合金元素,形成柔韧的fe-ni马氏体基体,通过合金中ti、al、co、mo等元素在时效过程中从过饱和固溶体中沉淀析出,形成ni3ti、nial和富mo相等金属间化合物来实现材料的强化,是现有马氏体时效钢主要的强韧化方式。

2、传统马氏体时效钢中的杂质对其性能影响较大,例如:ti、al元素与钢中c、n、o、s等元素结合力强,容易形成大尺寸夹杂物从而恶化合金的强韧性。因此,该类马氏体时效钢需要采用高纯净的冶炼方式来大幅降低c、n、o、s等杂质元素的含量,这不仅造成冶炼成本大幅增加,而且钢中几乎不能形成碳氮化物,无法利用碳氮化物的钉扎作用细化晶粒,造成马氏体时效钢原奥氏体晶粒尺寸粗大,从而限制了马氏体时效钢的强韧性进一步提升。

3、由金属物理学可知,在一定晶粒尺寸范围内,细化晶粒可以同时提高钢的强度和韧性,而传统马氏体时效钢由于成分设计的限制而很难实现晶粒尺寸的细化,使得该类高强钢在细晶强韧化方面无法发挥其作用。

技术实现思路

1、基于马氏体时效钢的以上问题,本发明的目的在于提供一种细晶马氏体时效钢及其制备方法,获得细小晶粒尺寸的兼备高强高韧马氏体时效钢,除金属间化合物强化外还能够实现细晶强韧化。

2、本发明的技术方案是:

3、一种细晶马氏体时效钢,按重量百分比计,马氏体时效钢的化学成分为:c:0.02~0.06%;si:2.0~3.5%;mn:0.1~0.2%;s:<0.01%;p:<0.01%;ni:15.0~20.0%;mo:2.0~4.0%;nb:0.02~0.08%;n:<0.1%;o:<0.01%;余量为fe。

4、所述的细晶马氏体时效钢的制备方法,包括下列步骤:

5、(1)采用单真空冶炼或电炉冶炼或能实现材料目标成分的任何低成本的冶炼方式获得铸锭;

6、(2)冶炼后的铸锭在1100~1200℃奥氏体单相区加热锻造,锻造进行纵-横-纵三向循环方向锻造,循环次数不小于3次,终锻温度850~950℃,锻造比>6,锻后空冷至室温;

7、(3)锻后进行热机械控制轧制,初轧温度为1080~1130℃,终轧温度为≥850℃,轧后以20~30℃/s水冷至室温,热轧累积压下量达到85%以上;

8、(4)热轧后直接时效,时效后空冷至室温。

9、所述的细晶马氏体时效钢的制备方法,步骤(3)中,热机械控制轧制过程中,分7道次进行热轧,每道次压下量在20~35%之间。

10、所述的细晶马氏体时效钢的制备方法,步骤(4)中,直接时效热处理参数为:时效温度为420~550℃,时效时间为0.5~5小时,时效后空冷至室温。

11、所述的细晶马氏体时效钢的制备方法,优选的,直接时效热处理参数为:500℃时效1小时,空冷至室温。

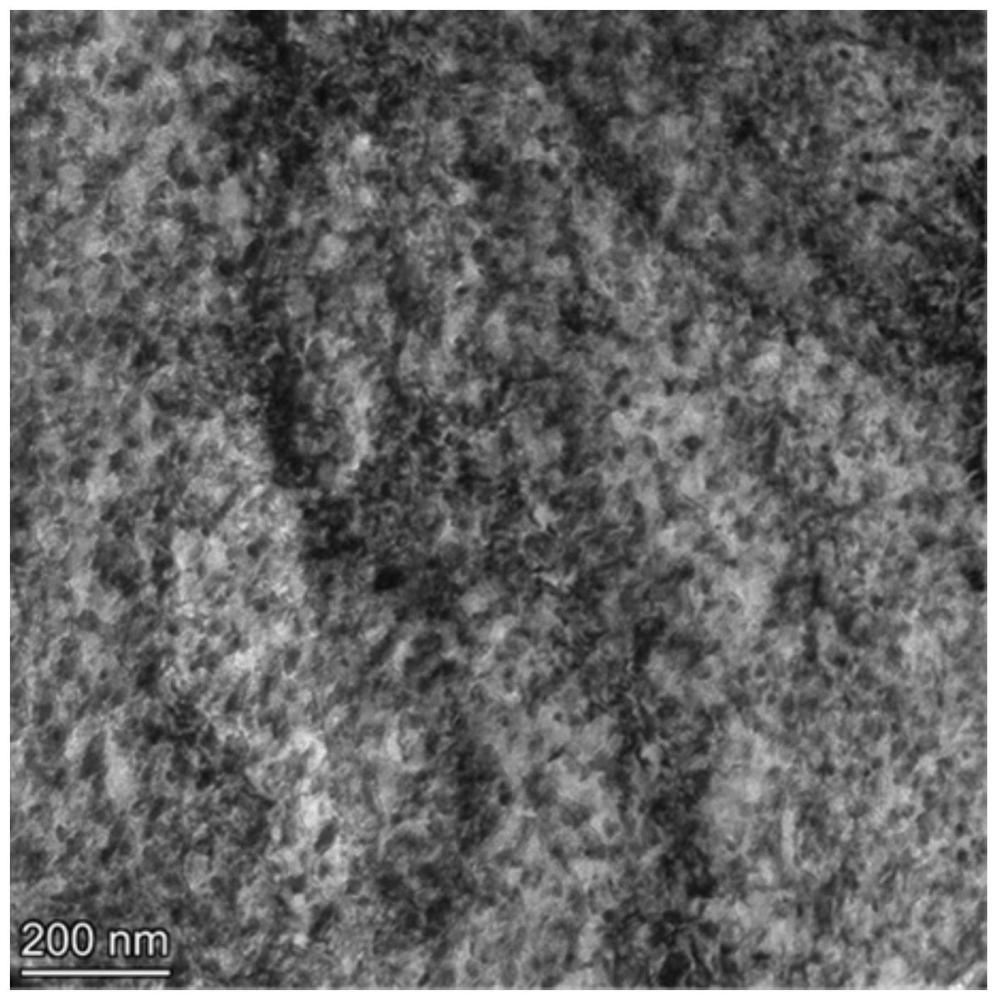

12、所述的细晶马氏体时效钢的制备方法,细晶马氏体时效钢的原奥氏体平均晶粒尺寸不大于20μm,最终组织为马氏体基体中具有弥散分布的纳米级ni3si析出相。

13、所述的细晶马氏体时效钢的制备方法,马氏体时效钢的室温屈服强度>1740mpa,抗拉强度>1800mpa,延伸率>13.0%。

14、本发明的设计思想为:

15、采用ni3si析出相代替ni3ti析出相的组织设计思想,打破传统马氏体时效钢以ni3ti、nial金属间化合物为强化相的设计思路,在柔韧的fe-ni马氏体基体上利用ni3si金属间化合物实现强化,从而解除了传统马氏体时效钢中较低c、n元素含量的限制。再通过机械控制轧制和控制冷却的制备工艺,利用含nb碳氮化物在热加工过程中钉扎晶界,阻止晶粒长大,最终获得细晶的高强高韧马氏体时效钢,以实现马氏体时效钢强韧性的进一步提升。

16、本发明的优点及有益效果是:

17、1、本发明采用ni3si代替ni3ti析出相的组织设计思想,不仅解除了传统马氏体时效钢中较低c、n、o、s等杂质元素含量的限制,降低了冶炼生产成本;而且可以采用机械控制轧制、控制冷却的制备工艺,实现利用含nb碳氮化物在热加工过程中细化晶粒的目的。

18、2、本发明钢不仅可以利用金属间化合物强化,而且可以利用纳米尺寸碳氮化物实现细晶强化,与同级别马氏体时效钢相比,强塑性均有大幅提高。

19、3、本发明钢的成分和组织设计策略可拓展应用于其它合金体系。

技术特征:1.一种细晶马氏体时效钢,其特征在于,按重量百分比计,马氏体时效钢的化学成分为:c:0.02~0.06%;si:2.0~3.5%;mn:0.1~0.2%;s:<0.01%;p:<0.01%;ni:15.0~20.0%;mo:2.0~4.0%;nb:0.02~0.08%;n:<0.1%;o:<0.01%;余量为fe。

2.一种权利要求1所述的细晶马氏体时效钢的制备方法,其特征在于,包括下列步骤:

3.按照权利要求2所述的细晶马氏体时效钢的制备方法,其特征在于,步骤(3)中,热机械控制轧制过程中,分7道次进行热轧,每道次压下量在20~35%之间。

4.按照权利要求2所述的细晶马氏体时效钢的制备方法,其特征在于,步骤(4)中,直接时效热处理参数为:时效温度为420~550℃,时效时间为0.5~5小时,时效后空冷至室温。

5.按照权利要求2所述的细晶马氏体时效钢的制备方法,其特征在于,优选的,直接时效热处理参数为:500℃时效1小时,空冷至室温。

6.根据权利要求1~5任一所述的细晶马氏体时效钢的制备方法,其特征在于,细晶马氏体时效钢的原奥氏体平均晶粒尺寸不大于20μm,最终组织为马氏体基体中具有弥散分布的纳米级ni3si析出相。

7.按照权利要求1~5任一所述的细晶马氏体时效钢的制备方法,其特征在于,马氏体时效钢的室温屈服强度>1740mpa,抗拉强度>1800mpa,延伸率>13.0%。

技术总结本发明属于高强度钢铁结构材料领域,具体涉及一种细晶马氏体时效钢及其制备方法。按重量百分比计,马氏体时效钢的化学成分为C:0.02~0.06%;Si:2.0~3.5%;Mn:0.1~0.2%;S:<0.01%;P:<0.01%;Ni:15.0~20.0%;Mo:2.0~4.0%;Nb:0.02~0.08%;N:<0.1%;O:<0.01%;余量为Fe。本发明在利用Ni<subgt;3</subgt;Si金属间化合物强化的基础上,通过机械控制轧制和控制冷却的制备工艺,充分利用Nb的碳化物在热轧过程中形变诱导析出,钉扎晶界,阻止晶粒长大,实现高强度的目的。技术研发人员:史显波,严伟,戎利建,王威,单以银受保护的技术使用者:中国科学院金属研究所技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/10522.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表