电弧熔丝增材制造铝铜合金结构件的热处理方法与流程

- 国知局

- 2024-06-20 14:41:09

本发明涉及一种合金,尤其涉及一种铝铜合金结构件的热处理方法。

背景技术:

1、满足飞行器高超声速飞行状态,对其结构件提出了轻量化和高强韧的需求。电弧熔丝增材制造工艺成型al-cu合金结构件,依托快熔、快冷的工艺特点,避免了传统铸造工艺成型al-cu合金结构件中热裂、偏析、缩松缩孔等缺陷,以及焊接工艺焊缝和母材力学性能差异的问题。该工艺还具有生产周期短、对设计的响应速度快、综合制造成本低等优点,是成型al-cu合金结构件的新型有效工艺手段。

2、作为典型的可热处理强化的铝合金,al-cu合金在不同的热处理状态下具有不同的组织与性能。固溶处理是热处理的关键环节,决定了溶质元素的固溶度,未固溶相的数量和尺寸,基体组织的再结晶程度,从而决定了合金的力学性能。固溶处理的目的是获得尽可能高的固溶度,初生化合物尽可能全部溶解到基体中,提高合金力学性能。固溶温度越高,时间越长合金元素的固溶度越大,所以热处理过程一般选择高的固溶温度和长的固溶时间,但这会导致基体的再结晶增多,晶粒长大,甚至产生过烧,形成空洞,对力学性能不利。基于上述的矛盾过程,研究人员提出双级固溶的概念,以较低的温度,一般选择再结晶温度以下保温较长时间,使初生相溶解到基体中,达到该温度下的饱和。再以较高的温度短时间保温,提高固溶极限,同时减小晶粒长大的时间,使合金具有高强度的同时,保持较高的韧性。目前,对电弧熔丝增材制造al-cu合金双极固溶处理的研究还未见报道。

3、本申请人于之前公开了《一种用于增材制造的高强韧铝铜镁合金及其产品的热处理方法》(专利号为202210401700.6,授权公告号为cn114892053b),该专利对铝铜镁合金结构件的热处理进行了研究和总结,但该方法涉及的热处理条件并不适合铝铜合金,因此铝铜合金的具体的热处理条件,还需要研究。

技术实现思路

1、本发明所要解决的技术问题是针对上述的技术现状而提供一种高强度高延展性的电弧熔丝增材制造铝铜合金结构件的热处理方法。

2、本发明解决上述技术问题所采用的技术方案为:一种电弧熔丝增材制造铝铜合金结构件的热处理方法,其特征在于所述电弧熔丝增材制造铝铜合金结构件成分按质量百分比计如下:

3、mn:0.3~0.5%,cu:5.3~5.8%,ti:0.15~0.35%,b:0.0005~0.006%,v:0.05~0.3%,zr:0.05~0.2%,cd:0~0.2%,fe:≤0.15%,si:≤0.06%,mg:≤0.05%,zn:≤0.1%,其他单个杂质元素:≤0.05%,其他杂质元素合计:≤0.15%,余量为铝al;

4、热处理包括以下步骤:

5、①固溶,将铝铜合结构件金置于固溶炉,以4~6℃/min的速度升温至一级温度520~535℃,保温240~360min,然后升温至二级温度540~550℃,保温240~360min;

6、(分两级进行固溶处理基于什么考虑,请说明)。

7、②淬火,将固溶处理后的铝铜合金结构件,放入水槽淬火;

8、③时效,将淬火处理后的铝铜合结构件金置于时效炉进行时效处理,然后出炉空冷。

9、作为优选,步骤①中所述的电弧熔丝增材制造铝铜合金结构件为电弧熔丝增材制造工艺制备。

10、作为优选,步骤①中固熔炉的炉温均匀性为±3℃。

11、作为优选,步骤②中淬火水温40~60℃,淬火时间20~30min。

12、作为优选,步骤②中淬火采用水槽,该水槽带有水循环冷却装置,淬火过程的介质温升小于5℃。

13、作为优选,步骤③时效以4~6℃/min的速度升温至155~175℃,保温240~360min。

14、作为优选,步骤③中时效炉的炉温均匀性为±3℃。

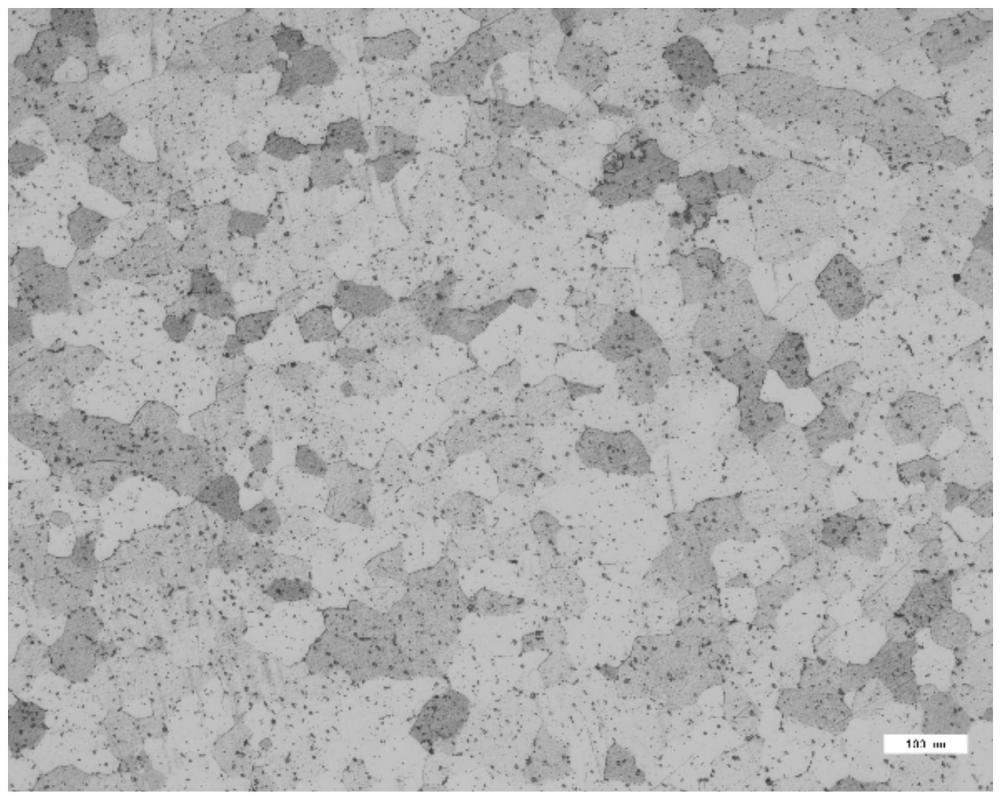

15、与现有技术相比,本发明的优点在于:通过合金元素的确定和时效条件的优化,本发明根据共晶组织溶解特性,能够初生的共晶组织全部固溶到基体当中,使合金的晶粒维持在小尺寸的等轴晶,未出现晶粒尺寸的长大和过烧,避免共晶组织溶解后形成孔洞缺陷,实现晶粒、析出相、缺陷的有机平衡,实现对电弧熔丝增材制造al-cu合金力学性能的有效控制。

16、处理后的al-cu合金晶界上的共晶组织全部固溶到基体当中,未产生晶界空洞。在基体中弥散析出大量θ’时效强化相,呈椭圆形板状结构。该相从[001]带轴析出,尺寸为100nm长,50nm宽,5nm厚,析出相的相间距约为20nm。θ’时效强化相与al基体半共格,空间交错分布,有效发挥合金的承载能力,具有高强韧的特点。抗拉强度大于540mpa,屈服强度大于460mpa,延伸率大于8%,制备的al-cu合金材料可广泛用于航空、航天、兵器等领域的承力结构件。

17、本发明热处理后使电弧熔丝增材制造al-cu合金平衡晶粒、析出相及缺陷的关系,获得最优的力学性能,对于拓展该材料的应用范围,在满足高强度的同时,具有较高的延展性,对承力结构件的轻量化具有重要作用。

技术特征:1.一种电弧熔丝增材制造铝铜合金结构件的热处理方法,其特征在于所述电弧熔丝增材制造铝铜合金结构件成分按质量百分比计如下:

2.根据权利要求1所述的电弧熔丝增材制造铝铜合金结构件的热处理方法,其特征在于步骤①中所述的电弧熔丝增材制造铝铜合金结构件为电弧熔丝增材制造工艺制备。

3.根据权利要求1所述的电弧熔丝增材制造铝铜合金结构件的热处理方法,其特征在于步骤①中固熔炉的炉温均匀性为±3℃。

4.根据权利要求1所述的电弧熔丝增材制造铝铜合金结构件的热处理方法,其特征在于步骤②中淬火水温40~60℃,淬火时间20~30min。

5.根据权利要求4所述的电弧熔丝增材制造铝铜合金结构件的热处理方法,其特征在于步骤②中淬火采用水槽,该水槽带有水循环冷却装置,淬火过程的介质温升小于5℃。

6.根据权利要求1所述的电弧熔丝增材制造铝铜合金结构件的热处理方法,其特征在于步骤③时效以4~6℃/min的速度升温至155~175℃,保温240~360min。

7.根据权利要求6所述的电弧熔丝增材制造铝铜合金结构件的热处理方法,其特征在于步骤③中时效炉的炉温均匀性为±3℃。

技术总结一种电弧熔丝增材制造铝铜合金结构件的热处理方法,其特征在于①固溶,将铝铜合结构件金置于固溶炉,以4~6℃/min的速度升温至一级温度520~535℃,保温240~360min,然后升温至二级温度540~550℃,保温240~360min;②淬火,将固溶处理后的铝铜合金结构件,放入水槽淬火;③时效,将淬火处理后的铝铜合结构件金置于时效炉进行时效处理,然后出炉空冷。处理后的Al‑Cu合金在基体中弥散析出大量θ’时效强化相,呈椭圆形板状结构,空间交错分布,有效发挥合金的承载能力,具有高强韧的特点。技术研发人员:王帅,明珠,郝婷婷,任玲玲,李承德,王伟受保护的技术使用者:中国兵器科学研究院宁波分院技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/10707.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种钽涂层及其制备方法

下一篇

返回列表