Zr合金表面自适应相变耐高温Cr-Al-C纳米多层复合涂层及其制备方法

- 国知局

- 2024-06-20 14:51:00

本发明属于纳米复合涂层,涉及通过制备含有复合多层加颗粒结构的cr/cr-al-c/cr涂层对核反应堆燃料包壳进行抗高温氧化腐蚀表面修饰。

背景技术:

1、核能作为安全、经济、高效的清洁能源,是未来新增非化石能源中最具竞争力的重要组成部分。目前,世界上主要使用的是第二、三代核电技术,主要反应堆型为压水堆和沸水堆,其中压水堆是在运和在建机组最多的堆型。压水堆中使用的核燃料一般是铀235或铀238,经过核裂变产生热能,这些燃料元素通常被制成长而细的燃料棒,并装入核反应堆的燃料组件中。压水堆用轻水做冷却剂和中子减速剂,压水堆堆芯置于一个圆筒形压力容器内,包壳是反应堆的第一道安全屏障,是直接装载着核燃料的部件,承担着防止核燃料外泄的重任。由于包壳是核燃料与冷却剂之间最直接的隔离屏障,面临着高温、高压、腐蚀以及强辐射等一系列严峻考验,因此对包壳材料的选择极为重要,与核反应堆堆芯的安全、稳定运行密切相关。

2、锆合金作为包壳选材的一种,具有低中子吸收截面、一定的抗高温水腐蚀性能、良好的传热性能、良好的力学性能及抗辐照性能等一系列优点。然而在核反应堆正常运行工况环境下,核反应堆中冷却水自下而上的流动会导致核燃料的锆合金包壳与其支撑格架之间发生幅度极小的相对运动,引起锆合金包壳和支撑格架间接触表面破坏及亚表面裂纹的萌生和发展,进而引起燃料组件的破坏及失效,严重时甚至会造成核裂变产物的泄露。除了核燃料包壳的材料磨损会造成核反应堆中燃料组件失效,另一个关键性的问题是当发生冷却剂损失事故(loca)时,如电站停电(sbo),核反应堆内温度会迅速升高,堆芯发生严重降解,当升高到1200℃以后,锆合金包壳会与水蒸汽发生反应,释放出氢气与大量的热,甚至会导致氢爆发生,造成放射性裂变产物释放到环境中的严重事故。

3、表面涂层技术作为改善锆合金包壳材料综合性能的重要手段,同时也成为提升高温下包壳事故容错能力的研究热点。具有较好的抗高温氧化性能,此外也因cr较低的中子吸收截面,使得cr基或含cr涂层成为最有前途的选择之一(正常水热腐蚀条件下的热力学稳定性和事故情况下氧化环境中高温下较低的氧化物生长速率使得氧化铬形成从而阻止腐蚀介质的进一步腐蚀)。但因氧化铬硬度较低、耐磨性能较差、强度较低,在某些极端条件下会导致涂层开裂或磨损失效,在含水蒸气的气氛中,特别是在高蒸汽分压和升高的温度下,形成挥发性氢氧化物可进一步限制其保护能力,故其综合使用性能还有待研究。同样,能够在表面形成致密氧化层的元素还包括al、si,然而有研究指出,对于一些含al涂层,在模拟压水堆正常情况时,会生成alo(oh)相,其生长速度较快,与涂层附着力差,一旦氧化层超过一定的临界厚度,氧化层就会发生断裂,不利于抗腐蚀性能的发挥,从而成为限制al元素使用的一个重要因素,而含si涂层则与基底结合力较差。

4、max相具有mn+1axn的通式,其中m对应于3-6族早期的过渡金属,a是a族元素(iiia族或iva族元素),x是n或c元素,并且n通常等于1、2或3,表现出高刚性、高的耐化学性、耐氧化性和耐腐蚀性,以及优异的抗热冲击性和耐损坏性,成为在高温下工作的设备中使用的有利材料,如保护涂层等。max相涂层综合了金属和陶瓷材料的一些优良性能,除了具有良好的机械加工性、高弹性模量、高温强度、卓越的抗氧化及抗侵蚀性,max相涂层还有着良好的抗辐照能力,因而受到了广泛关注。cr2alc是研究最多的含al max相之一,其高cr含量和通过形成外部和保护性al2o3层而具有的优异的高温抗氧化性能,使其可以作为用于事故容错燃料(atf)材料应用的涂层材料。

5、在以往的研究中,用冷喷雾或高速氧燃料(hvof)在锆基合金上沉积了相对较厚(几十微米)的max相涂层,所得涂层由大量的碳(氮)化物和/或金属间二次相组成,结构松散。也有研究为保持zr-4基底的微观结构,通过直流磁控溅射以及900℃的激光表面退火,在基底上沉积了ti2alc-max相涂层,表面退火后涂层内形成微裂纹,而且利用磁控溅射方法制备涂层的沉积速度较慢,同时由于涂层厚度较薄、存在大量的柱状晶界在氧化过程中作为扩散通道,因此降低了涂层的防护效益。除此之外,大多数研究中max相材料“一步法”直接合成温度较高,或是要经过长时间二次退火才能转化为max相材料,限制了某些场景下在温度敏感基材上的应用。此外,在正常核反应堆运行条件下含铝防护涂层会产生勃姆石相,而铝元素的损失直接导致在冷却剂损失事故条件下涂层提前失效。

6、综上所述,获得具有良好结合力并能够利用目标产物max相发挥抗高温氧化腐蚀防护作用的核反应堆燃料包壳涂层仍是需要解决的关键问题。

技术实现思路

1、为了解决现有技术中存在的问题与不足,本发明提供了一种zr合金表面自适应相变耐高温cr-al-c纳米多层复合涂层及其制备方法。在降低涂层沉积过程中的温度、控制涂层厚度来减少内部缺陷的同时,产生富al颗粒作为额外的储存源以提高局部al元素的相对含量,并在高温水蒸汽腐蚀氧化过程中生成保护性氧化膜以减缓涂层失效退化,保证涂层具有良好的抗高温氧化性及高耐磨性能。

2、为达到上述目的,本发明采用了以下技术方案:

3、一种核反应堆燃料包壳纳米复合涂层,该纳米复合涂层包括在核反应堆燃料包壳表面依次层叠设置的金属过渡层、功能层和顶层保护层;所述功能层的成分为采用调制结构的cr-al-c,且功能层制备中借助阴极弧等离子体沉积引入微米尺度的富al颗粒。

4、优选的,借助阴极弧等离子体沉积引入功能层的还有纳米尺度的富cr颗粒。

5、优选的,所述金属过渡层的成分为cr,顶层保护层的成分为cr,即所述纳米复合涂层的成分为cr/cr-al-c/cr,其中功能层具体采用复合多层加颗粒结构。

6、优选的,所述功能层的调制结构是通过周期性多层堆叠沉积cr/alcr/c层而形成的(在每个周期中依次利用金属cr靶、cral合金靶、石墨靶进行多层沉积),每个周期沉积的cr/alcr/c层的厚度为10-15nm。

7、优选的,所述金属过渡层的厚度为0.6-0.8μm,功能层的厚度为7-8μm,功能层所含富cr颗粒(cr含量为80at%-90at%,剩余为c)的粒径为100-400nm,功能层所含富al颗粒(具体为cral颗粒,其中al含量为60at%-80at%)的粒径为0.8-2.5μm,顶层保护层的厚度为0.3-0.5μm。

8、优选的,所述核反应堆燃料包壳的材质为锆合金。

9、上述核反应堆燃料包壳纳米复合涂层的制备方法,包括以下步骤:

10、s1预处理

11、以核反应堆燃料包壳为基材,对该基材表面依次进行抛光、喷砂处理;

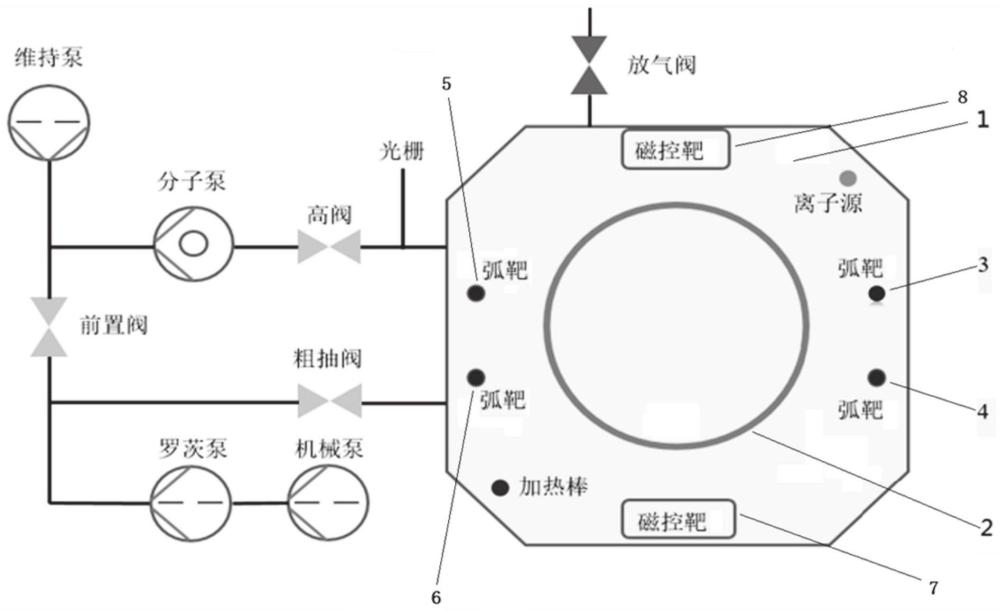

12、s2在惰性气体(如氩气)气氛中,采用射频离子源对经过预处理的基材表面进行离子刻蚀,然后在经过离子刻蚀的基材表面进行以金属cr靶为靶材的阴极弧等离子体沉积,得到金属过渡层;

13、s3在惰性气体(如氩气)气氛中,在步骤s2所得金属过渡层表面依次进行以金属cr靶为靶材的阴极弧等离子体沉积、以cral合金靶为靶材的阴极弧等离子体沉积和以石墨靶为靶材的直流磁控溅射,并按照这个顺序循环进行多个周期的沉积,得到功能层;

14、s4在惰性气体(如氩气)气氛中,在步骤s3所得功能层表面进行以金属cr靶为靶材的阴极弧等离子体沉积,得到顶层保护层;至此即得到核反应堆燃料包壳纳米复合涂层。

15、优选的,所述cral合金靶中,cr:al的质量比为(3:7)-(4:6)。

16、优选的,所述步骤s2中,以金属cr靶为靶材的阴极弧等离子体沉积的条件包括:时间为30-50min,偏压为100-600v,靶电流为100-110a,沉积温度为250-300℃。

17、优选的,所述步骤s2中,以金属cr靶为靶材的阴极弧等离子体沉积依次采用500-600v、300-400v、100-200v偏压,并对应沉积15-20min、15-20min、15-20min(其中前两次沉积的实际效果为刻蚀)。

18、优选的,所述步骤s3中,以金属cr靶为靶材的阴极弧等离子体沉积的条件包括:时间为180-210min,偏压为100-150v,靶电流为100-110a,沉积温度为250-300℃;以cral合金靶为靶材的阴极弧等离子体沉积的条件包括:时间为180-210min,偏压为100-150v,靶电流为100-110a,沉积温度为250-300℃;以石墨靶为靶材的直流磁控溅射的条件包括:时间为180-210min,偏压为100-150v,靶电流为4-4.3a,沉积温度为250-300℃。

19、优选的,所述步骤s3中,以cral合金靶为靶材的阴极弧等离子体沉积的条件还包括:通过控制靶位后侧励磁线圈与靶材的距离来增强靶位附近磁场,提高引入功能层的富al颗粒数量。

20、优选的,所述步骤s3中,惰性气体(如氩气)的流量为180-300sccm,真空度为0.7-0.8pa。

21、优选的,所述步骤s4中,以金属cr靶为靶材的阴极弧等离子体沉积的条件包括:时间为15-20min,偏压为100-150v,靶电流为100-110a,沉积温度为250-300℃。

22、优选的,所述步骤s4中,惰性气体(如氩气)的流量为120-180sccm,真空度为0.5-0.6pa。

23、优选的,所述步骤s2中,离子刻蚀的条件包括:离子源电压为500-600v,偏压为600-800v,刻蚀时间为20-30min,刻蚀温度为150-200℃。

24、优选的,所述步骤s2中,惰性气体(如氩气)的流量为180-200sccm,真空度为0.5-0.7pa。

25、优选的,所述步骤s1中,抛光处理是将基材表面依次采用粗糙度为80-180目、200-400目、600-800目、1000-1500目、2000-3000目的水砂纸进行研磨;喷砂处理是将600-800目的白刚玉颗粒,在0.2-0.25pa压力下轰击经过抛光处理的基材表面。

26、上述核反应堆燃料包壳纳米复合涂层及其制备方法在镍合金、不锈钢等其他材质的基材的表面修饰中的应用。

27、本发明的有益效果体现在:

28、本发明提供的纳米复合涂层在模拟发生冷却剂损失事故时,即核反应堆温度从工作条件迅速升高到1200℃过程中时,可以通过功能层从非晶cr-al-c相向cr2alc相的转化发生相变,同时在所述功能层中借助多弧离子镀沉积主动引入的微米尺度的富al颗粒(及纳米尺度的富cr颗粒)所形成的复合多层加颗粒结构,可以为抗水热腐蚀提供更多的al元素(及cr元素)储存,从而增强纳米复合涂层抗水热腐蚀能力(既可以利用cr韧性好、高温性能好的优势,同时又能通过al的扩散与氧化形成保护层,有效阻止o元素在高温、水蒸汽条件下对基底的侵蚀),能够在1200℃以上的蒸汽条件下实现抗高温氧化腐蚀。本发明提供的纳米复合涂层通过金属过渡层与基材间形成良好结合力,同时也解决了大多数物理气相沉积(pvd)合成的max相因要求基材耐受温度需要在800-1000℃范围内而限制了在某些温度敏感基材上的适用性的问题,从而能够通过在核反应堆(如压水堆)燃料包壳表面制备纳米复合涂层,大幅度提高核反应堆的燃料组件的服役寿命与使用寿命。另外通过合理的涂层结构设计,利用顶层保护层(例如cr层)在核反应堆正常运行条件下避免了al元素的提前损失。

29、进一步的,本发明提供的纳米复合涂层中通过周期性多层堆叠沉积cr/alcr/c层形成具有调制结构的cr-al-c功能层,利用该功能层可以在冷却剂损失事故工况下,面对突然升温的事故情况,自适应生成稳定存在的cr2alc相,即生成max相陶瓷涂层,与基底结合良好,而且通过控制沉积温度和采用cral合金靶保证在功能层内引入富al颗粒并作为额外的al储存源提高局部al元素的相对含量,相对于cr2alc中元素比例为2:1:1的成分而言,高温下保护性al元素含量更高,在高温水蒸汽腐蚀条件下能提供更多的保护性元素,相较于其他涂层腐蚀后由于元素扩散损失产生的大量空洞,保持了涂层的良好完整性与抗侵蚀性,更好的提供耐事故能力。

30、进一步的,本发明提供的纳米复合涂层在制备中总的沉积时间较短,整体厚度较薄,相较于纯cr金属涂层,可以降低内应力的积累。

31、进一步的,本发明提供的纳米复合涂层在制备中通过磁控溅射技术引入c元素,能够更好的细化晶粒,从而强化纳米复合涂层的高温性能;并且与传统的金属cr涂层相比,纳米复合涂层的硬度高、摩擦系数小,从而达到耐磨减摩效果,有利于解决因核反应堆中冷却水流动使锆合金包壳与支撑格架的接触表面微动磨损导致的核反应堆燃料包壳表面损伤的问题。

32、进一步的,本发明提供的纳米复合涂层在制备中采用成分为cr的金属过渡层打底,能提高纳米复合涂层与基材(如锆合金包壳)的界面结合力,解决了直接在基材上沉积陶瓷功能层时因两者的晶格常数差异过大而导致纳米复合涂层开裂剥落的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11078.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。