一种硬质合金顶锤压缸及其加工方法与流程

- 国知局

- 2024-06-20 15:18:52

本发明涉及一种顶锤压缸加工技术,更具体地说,它涉及一种硬质合金顶锤压缸及其加工方法。

背景技术:

1、目前,在人造金刚石领域,国内主要以六面顶为主,六面顶主要的特点是高压腔体主要靠六个顶锤挤压产生,顶锤系统主要由一个钢环和大小两个垫块组装而成,结构简单,便于组装和维修,合成过程中顶锤主要承受压应力,单位成本硬质合金消耗比两面顶压机少,但是由于叶腊石腔体外方内圆的组装结构决定了腔体各处的保温层厚度差异大,而加热器在高压下由于挤压和变形,各处厚度变化不均匀,导致内部温度场变化不一致,不利于温度场的均匀调节,同时六面顶压机的密封边靠顶锤挤压产生,消耗的压力大,有效压力的传递效率低,导致压机吨位利用率低,这就导致了六面顶压机很难生产出高品质金刚石、高档大直径刀片、高档石油片。

技术实现思路

1、为了克服上述不足,本发明提供了一种硬质合金顶锤压缸及其加工方法,顶锤压缸与两面顶锤配合使用,在高温高压的合成下,密封传压和保温分离,腔体内各处温度场变化小,同时其腔体是圆柱结构与传统六面顶顶锤相比,大大提升使用过程中压力传递的均匀性。

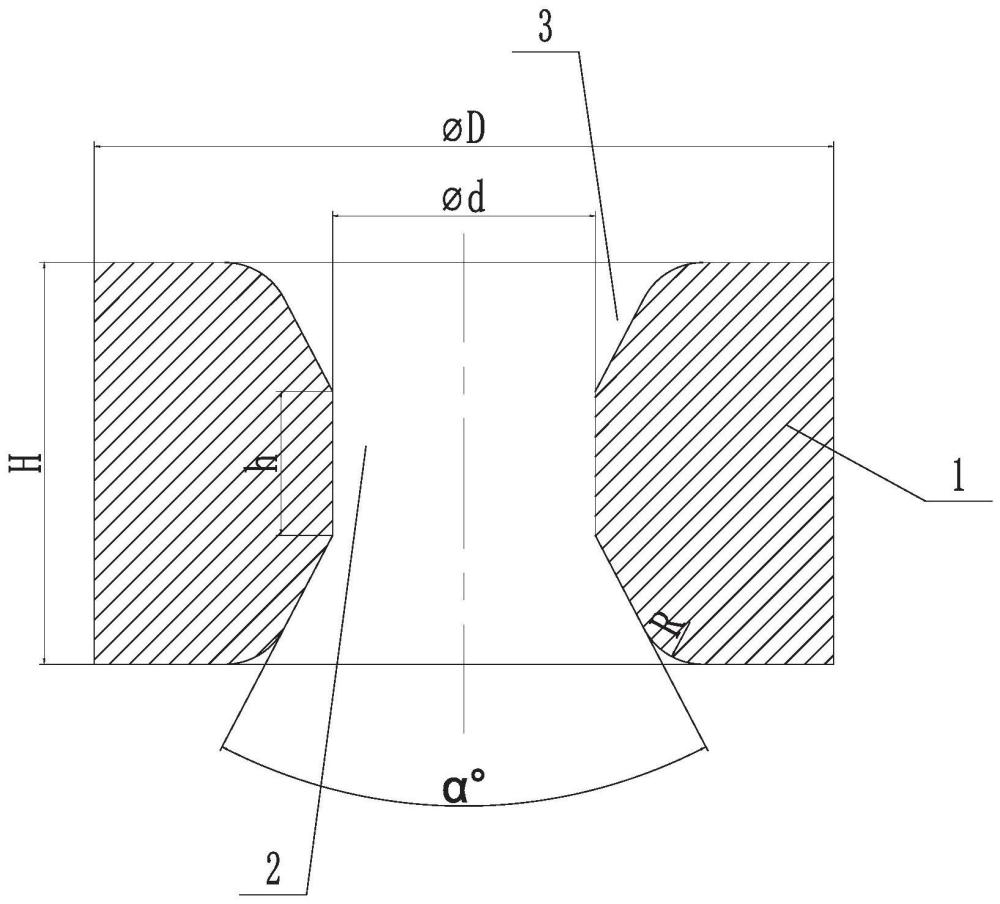

2、为了解决上述技术问题,本发明采用以下技术方案:一种硬质合金顶锤压缸,包括缸体,缸体内设有圆形的压孔,压孔两端向外扩张形成喇叭口。

3、缸体的压孔呈圆形,顶锤压缸配合两面顶钉锤使用,在高温高压的合成下,密封传压和保温分离,压孔内各处温度场变化小,同时压孔呈圆形结构与传统六面顶顶锤相比,大大提升使用过程中压力传递的均匀性。压孔两端向外扩张形成喇叭口,有利于消除应力集中,提高压缸的使用寿命。

4、作为优选,喇叭口侧壁的圆锥角为a,55°<a<65°。

5、圆锥角a设定在55-65°之间,主要目的是在高压时的持续加压保证石墨柱受力的均匀性。

6、作为优选,喇叭口端部和缸体端面之间圆角过渡。

7、圆角平缓过渡,降低缸体应力集中。

8、作为优选,缸体的外径值是压孔的内径值的三倍以上。

9、缸体的内外径设置合理,保证缸体的强度。

10、作为优选,缸体总高度为h,压孔内壁两喇叭口之间的高度为h,h为h的2.1倍以上。

11、这样设置确保喇叭口有长斜边,在合成时有足够长的密封边,供合成块密封使用,减少放炮现象,提升压缸和顶锤的使用寿命。

12、一种硬质合金顶锤压缸的加工方法,实现对硬质合金顶锤压缸的加工,包括粗磨和精磨,粗磨包括以下步骤:

13、s1,将缸体装夹在转台上;

14、s2,粗磨加工缸体的上表面;

15、s3,粗磨加工压孔内壁及上方的喇叭口侧壁;

16、s4,将缸体上下掉头装夹到转台上,重复s2和s3;

17、精磨包括以下步骤:

18、a1,磨削加工缸体的外壁,直接精磨到所需尺寸;

19、a2,以缸体外壁为基准,精磨加工缸体的上表面;

20、a3,精磨加工压孔内壁及上方的喇叭口侧壁;

21、a4,将缸体上下掉头装夹到转台上,重复a2和a3。

22、缸体毛坯加工成型后再进行磨削加工,磨削加工分为粗磨和精磨,粗磨时留有一定的精磨余量,通过粗磨和精磨两道磨削工序,大大提高了磨削效果,有利于提高压孔的密封性能。

23、作为优选,转台上设置能径向移动的装夹块,装夹块周向间隔设置若干个;缸体装夹到转台上时,装夹块对缸体进行夹持定位。

24、通过周向间隔设置的若干个装夹块对缸体进行夹持定位,使缸体可靠装夹定位在转台上,在对缸体磨削加工过程中,缸体平稳可靠。

25、作为优选,a1时,在转台上装夹芯轴,将缸体通过压孔套装在芯轴上装夹固定。

26、缸体外壁磨削加工时,通过芯轴对缸体进行固定,使缸体外壁完全露出,便于加工,保证缸体外壁和压孔的同心度。

27、作为优选,转台上设置电磁吸盘底座,电磁吸盘底座通电后对缸体吸合固定。

28、电磁吸盘底座通电后带有磁性,能够实现对缸体的吸合固定,防止缸体磨削过程中出现晃动。

29、作为优选,粗磨和精磨过程通过砂轮磨削机构进行磨削加工,砂轮磨削机构包括x轴滑轨和z轴滑轨,z轴滑轨安装在x轴滑轨上并能沿x轴滑轨滑动,z轴滑轨上安装能z轴移动的z轴滑座,z轴滑座上安装转动座,转动座上安装砂轮主轴,砂轮主轴上安装砂轮,砂轮对缸体表面进行磨削加工。

30、磨削加工时,缸体随转台一起转动,而砂轮可以实现x轴和z轴的移动,因此能够实现对缸体表面各个位置的磨削操作。

31、与现有技术相比,本发明的有益效果是:(1)顶锤压缸与两面顶锤配合使用,在高温高压的合成下,密封传压和保温分离,腔体内各处温度场变化小,同时其腔体是圆柱结构与传统六面顶顶锤相比,大大提升使用过程中压力传递的均匀性;(2)缸体毛坯加工成型后再进行磨削加工,磨削加工分为粗磨和精磨,粗磨时留有一定的精磨余量,通过粗磨和精磨两道磨削工序,大大提高了磨削效果,有利于提高压孔的密封性能。

技术特征:1.一种硬质合金顶锤压缸,包括缸体,其特征是,缸体内设有圆形的压孔,压孔两端向外扩张形成喇叭口。

2.根据权利要求1所述的一种硬质合金顶锤压缸,其特征是,喇叭口侧壁的圆锥角为a,55°<a<65°。

3.根据权利要求1所述的一种硬质合金顶锤压缸,其特征是,喇叭口端部和缸体端面之间圆角过渡。

4.根据权利要求1所述的一种硬质合金顶锤压缸,其特征是,缸体的外径值是压孔的内径值的三倍以上。

5.根据权利要求1至4任意一项所述的一种硬质合金顶锤压缸,其特征是,缸体总高度为h,压孔内壁两喇叭口之间的高度为h,h为h的2.1倍以上。

6.一种硬质合金顶锤压缸的加工方法,实现对权利要求1至5任意一项所述的硬质合金顶锤压缸的加工,其特征是,包括粗磨和精磨,粗磨包括以下步骤:

7.根据权利要求6所述的一种硬质合金顶锤压缸的加工方法,其特征是,转台上设置能径向移动的装夹块,装夹块周向间隔设置若干个;缸体装夹到转台上时,装夹块对缸体进行夹持定位。

8.根据权利要求6所述的一种硬质合金顶锤压缸的加工方法,其特征是,a1时,在转台上装夹芯轴,将缸体通过压孔套装在芯轴上装夹固定。

9.根据权利要求6所述的一种硬质合金顶锤压缸的加工方法,其特征是,转台上设置电磁吸盘底座,电磁吸盘底座通电后对缸体吸合固定。

10.根据权利要求6所述的一种硬质合金顶锤压缸的加工方法,其特征是,粗磨和精磨过程通过砂轮磨削机构进行磨削加工,砂轮磨削机构包括x轴滑轨和z轴滑轨,z轴滑轨安装在x轴滑轨上并能沿x轴滑轨滑动,z轴滑轨上安装能z轴移动的z轴滑座,z轴滑座上安装转动座,转动座上安装砂轮主轴,砂轮主轴上安装砂轮,砂轮对缸体表面进行磨削加工。

技术总结本发明公开了一种硬质合金顶锤压缸及其加工方法,旨在解决顶锤压缸腔体各处的保温层厚度差异大,而加热器在高压下由于挤压和变形,各处厚度变化不均匀,导致内部温度场变化不一致,不利于温度场的均匀调节,有效压力的传递效率低的不足。该发明包括缸体,缸体内设有圆形的压孔,压孔两端向外扩张形成喇叭口。缸体的压孔呈圆形,顶锤压缸配合两面顶钉锤使用,在高温高压的合成下,密封传压和保温分离,压孔内各处温度场变化小,同时压孔呈圆形结构与传统六面顶顶锤相比,大大提升使用过程中压力传递的均匀性。压孔两端向外扩张形成喇叭口,有利于消除应力集中,提高压缸的使用寿命。技术研发人员:楼江鹏,裘利铭受保护的技术使用者:横店集团东磁股份有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/11833.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表