一种激光驱动的近红外二区发射荧光陶瓷及其制备方法和应用

- 国知局

- 2024-06-20 12:31:55

本发明涉及荧光材料,更具体地,涉及一种激光驱动的近红外二区发射荧光陶瓷及其制备方法和应用。

背景技术:

1、固态照明因其高效、方便、节能等优点,已成为世界范围内的主流技术。近十年来,近红外(nir)光源作为一种智能光源,在食品分析、健康监测和无损检测等领域获得了显著的应用价值,成为一种新兴而强大的光谱技术。但其目前主要集中在700-1000nm的近红外一区,分辨率有待进一步提高,因此近红外二区光谱的需求进一步扩大。同时,传统的荧光粉转化照明二极管(pc-led)获得的近红外输出效率低,限制了其进一步应用。因为pc-led的效率限制,提出了激光驱动器件,这需要开发新型的物理化学性质稳定、抗热猝灭性能优异、具有高热导率的近红外二区发射全无机光转换材料。荧光陶瓷通常具有优异的高温稳定性,并能在高功率激光激发下保持其性能。这使得荧光陶瓷适合应用于会产生高温激光驱动设备。其次,荧光陶瓷具有较高的吸收效率,可以有效地吸收入射的激光并将其转化为理想的输出光,有助于提高系统的效率和稳定性。同时,荧光陶瓷具有稳定的化学稳定性和物理稳定性,并能长期保持其固有性能,使其更适合需要连续照明的应用。因此,将新型近红外荧光陶瓷应用于激光驱动系统,提高近红外输出功率,从而推动近红外光谱技术的发展。

2、现有技术公开了一种超宽带发射近红外荧光粉材料及其制备方法,所述荧光粉材料的晶体结构为尖晶石结构,其化学式为(0.95-y)mgo·(0.90-0.5x)

3、r2o3·0.25mgf2:xcr3+,yni2+;其中,r为元素ga或al中的至少一种;或者r为元素ga、al与sc或in中至少一种的复合,0.01≤x≤0.08,0.001≤y≤0.01。该近红外荧光粉材料在100℃的发射强度就只有室温的74.32%,热稳定性较差,无法满足高功率近红外输出器件的应用需求。

技术实现思路

1、本发明的目的是克服现有激光驱动的近红外二区发射荧光材料的抗热猝灭性能不佳,且近红外输出功率不高的缺陷和不足,提供一种激光驱动的近红外二区发射荧光陶瓷。

2、本发明的再一目的在于提供一种激光驱动的近红外二区发射荧光陶瓷的制备方法。

3、本发明的再一目的在于提供一种激光驱动的近红外二区发射荧光陶瓷在激光驱动近红外穿透成像中的应用。

4、本发明的再一目的在于提供一种激光驱动器件。

5、本发明上述目的通过以下技术方案实现:

6、一种激光驱动的近红外二区发射荧光陶瓷,其化学式为:mgo:xni2+,ycr3+,0.001≤x≤0.05,0≤y≤0.007。

7、其中,需要说明的是:

8、本发明的激光驱动的近红外二区发射荧光陶瓷具有陶瓷结构,荧光陶瓷的抗热猝灭性优于荧光粉材料,致密的陶瓷晶粒能在高温情况下保持初始结构不退化。本发明的激光驱动的近红外二区发射荧光陶瓷mgo为陶瓷基质,ni2+和cr3+离子为发光中心,该近红外二区发射荧光陶瓷发射峰范围为600~1650nm,两个主峰分别位于808nm和1330nm,最高内、外量子效率分别为83.03%和69.22%。在21.43w/mm2的450nm蓝光激光驱动下最高的近红外二区光输出功率达214.00mw,在穿透性测试应用中表现出优异的成像效果,且在掺杂ni2+和cr3+离子后仍然保持较高的热导率,在31.28w/m/k左右。

9、在具体实施方式中,本发明的激光驱动的近红外二区发射荧光陶瓷中ni2+和cr3+离子的含量x、y例如可以为:

10、x=0.001,y=0.003,近红外二区发射荧光陶瓷为:mgo:0.001ni2+,0.003cr3+;

11、或x=0.003,y=0.003,近红外二区发射荧光陶瓷为:mgo:0.003ni2+,0.003cr3+;

12、或x=0.005,y=0.003,近红外二区发射荧光陶瓷为:mgo:0.005ni2+,0.003cr3+;

13、或x=0.007,y=0.003,近红外二区发射荧光陶瓷为:mgo:0.007ni2+,0.003cr3+;

14、或x=0.005,y=0.005,近红外二区发射荧光陶瓷为:mgo:0.005ni2+,0.005cr3+。

15、优选地,x为0.001~0.007,y为0.003~0.005。

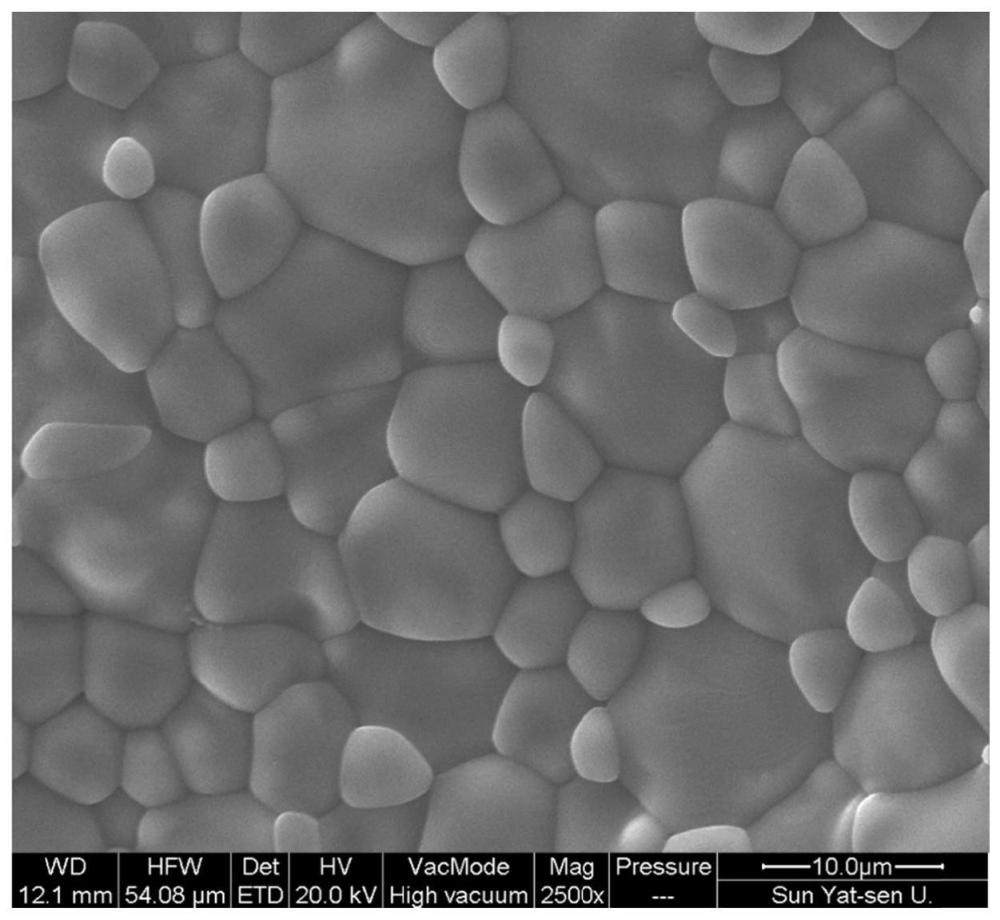

16、优选地,所述近红外二区发射荧光陶瓷的密度为3.20~3.40g/cm3,内部晶粒直径分布为1~10μm。

17、其中,需要说明的是:

18、本发明的近红外二区发射荧光陶瓷的内部晶粒尺寸具体是指扫描电镜(sem)拍摄样品形貌中看到的陶瓷晶粒的直径,具体测定方法如下:

19、切取块体陶瓷的内部截面,喷金后进行扫描电镜拍摄,获得~100个晶粒紧密排布的图象,读取图像中所有晶粒的有效直径,获得该样品的内部晶粒尺寸数据。

20、晶粒尺寸与制备条件有关,初始原料尺寸越小、升温速率越快、烧结温度越高得到的晶粒尺寸越小,同时透明度提高,发光强度增强。

21、优选地,所述近红外二区发射荧光陶瓷的发射峰范围为600~1650nm,两个主峰分别位于808nm和1330nm。

22、本发明还具体保护一种激光驱动的近红外二区发射荧光陶瓷的制备方法,包括如下步骤:

23、s1.将mgo、ni盐、cr盐混合球磨均匀,过滤干燥后得到粉体,进行低温预烧,预烧后的粉体再次研磨均匀,干压成型,随后冷等静压成致密前驱体;

24、s2.将致密前驱体高温烧结即得到所述激光驱动的近红外二区发射荧光陶瓷。

25、其中,在具体实施方式中,本发明的ni盐可以为ni的单质、氧化物、硫化物、氯化物或其他盐类的任意一种;

26、本发明的cr盐可以为cr的单质、氧化物、硫化物、氯化物或其他盐类的任意一种。

27、在具体实施方式中,s1中将mgo,ni盐,cr盐混合球磨均匀的具体操作可以参考如下:

28、将mgo,ni盐,cr盐三种原料按比例称量,加入乙醇和研磨球,在球磨机中进行湿式研磨,结束后过滤分离研磨球和混合原料乙醇液,将混合原料乙醇液置于烧杯中,放入烘箱烘干得到粉体,粉体研磨均匀。

29、其中,球磨过程中,研磨球、mgo,ni盐,cr盐三种原料、加入的乙醇三者的质量比为8~10:1~1.5:3~4,转速为250~300rpm,球磨时长为8~15小时,过滤筛孔径为200~400目。

30、在具体实施方式中,优选地,s1中低温预烧的温度为500~600℃,升温速率为5~10℃/min,保温时间为1~3h。此预烧温度和保温时间可除去烘箱干燥得到的粉体中难以去除的结晶水等杂质,且不会使混合原料产生反应。

31、为了控制得到近红外二区发射荧光陶瓷的密度,优选地,s1中冷等静压的压力为250~300mpa,恒压时长为15~30min。

32、在具体实施方式中,本发明的致密前驱体的干压成型,随后冷等静压操作可以具体如下:

33、预烧后的粉体倒入模具,加压使其形成圆柱体,后转移至冷等静压机中,压力范围为250~300mpa,恒压时长为15~30min形成致密前驱体。

34、在具体实施方式中,烧结过程中温度过低影响密陶瓷结构的形成,但温度过高则原料过度融化无法成型,因此,为了进一步优化陶瓷结构的形成为经晶粒尺寸的控制,优选地,s2中高温烧结升温程序为:

35、先5~6℃/min升至300~500℃,然后5~10℃/min升至1000~1100℃,再3~5℃/min升至1450~1550℃,保温8~12小时,接着5~6℃/min降温至800~1000℃,后自然降至室温。

36、其中,需要说明的是:

37、先以5~6℃/min升至300~500℃为排除空气和水汽,5~10℃/min升至1000~1100℃为了原料初步熔融反应混合,3~5℃/min升至1450~1550℃,保温8~12小时,为了掺杂离子进入晶格形成发光中心,逐步形成陶瓷结构。降温程序控制为了有效调控内部应力,避免陶瓷结构过度形变。

38、本发明的近红外二区发射荧光陶瓷的制备工艺简单、成本低廉、无毒无污染、产物稳定、重复率高,易于大规模化生产。

39、本发明还具体保护一种所述激光驱动的近红外二区发射荧光陶瓷在激光驱动近红外穿透成像中的应用。

40、本发明还具体保护一种激光驱动器件,由所述激光驱动的近红外二区发射荧光陶瓷和450nm蓝光激光器组装得到激光驱动器件。

41、本发明的近红外二区发射荧光陶瓷在450nm蓝光激光光源激发下产生近红外光,与450nm蓝光激光器组装得到激光驱动器件的二区近红外光功率最高可达214.00mw。且本发明的近红外二区发射荧光陶瓷具有高的热导率和热稳定性,在高功率激光驱动器件应用中具有明显优势。

42、与现有技术相比,本发明的有益效果是:

43、本发明的激光驱动的近红外二区发射荧光陶瓷mgo为陶瓷基质,ni2+和cr3+离子为发光中心,该近红外二区发射荧光陶瓷发射峰范围为600~1650nm,两个主峰分别位于808nm和1330nm,最高内、外量子效率分别为83.03%和69.22%。在21.43w/mm2的450nm蓝光激光驱动下最高的近红外二区光输出功率达214.00mw,在穿透性测试应用中表现出优异的成像效果。

44、本发明的近红外二区发射荧光陶瓷还具有高的热导率和热稳定性,在200℃高温下的积分荧光强度依然保持初始积分强度的92.11%,在高功率激发器件应用中具有明显优势。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6062.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表