一种取晶设备的制作方法

- 国知局

- 2024-06-20 12:39:06

本技术涉及晶体生长领域,具体地说是一种取晶设备。

背景技术:

1、晶棒在单晶炉内生长结束后,需要从单晶炉中取出晶棒。目前,一般采用手动取晶车,通过人工方式来完成整个取晶过程。具体取晶过程为:将手动取晶车推至待取晶棒的边侧,然后调整好取晶车和晶棒的相对位置,使得晶棒支撑在手动取晶车上的托架上,接着通过人工将晶棒固定至托架上。

2、现有的人工取晶方式,需要人工深度介入,其取晶效率低下。此外,手工取晶车的托架尺寸固定,且托架的支撑部件(如托盘)只能通过手动调整安装位置实施小幅度的高度调节,因此,其仅适合于实施对长度较短的晶棒(一般为1米以下)的取晶,难以实施对长度超过1.5米的长晶棒的取晶。

技术实现思路

1、针对现有的人工取晶方式存在的上述技术问题,本技术提供了一种取晶设备,其详细技术方案如下:

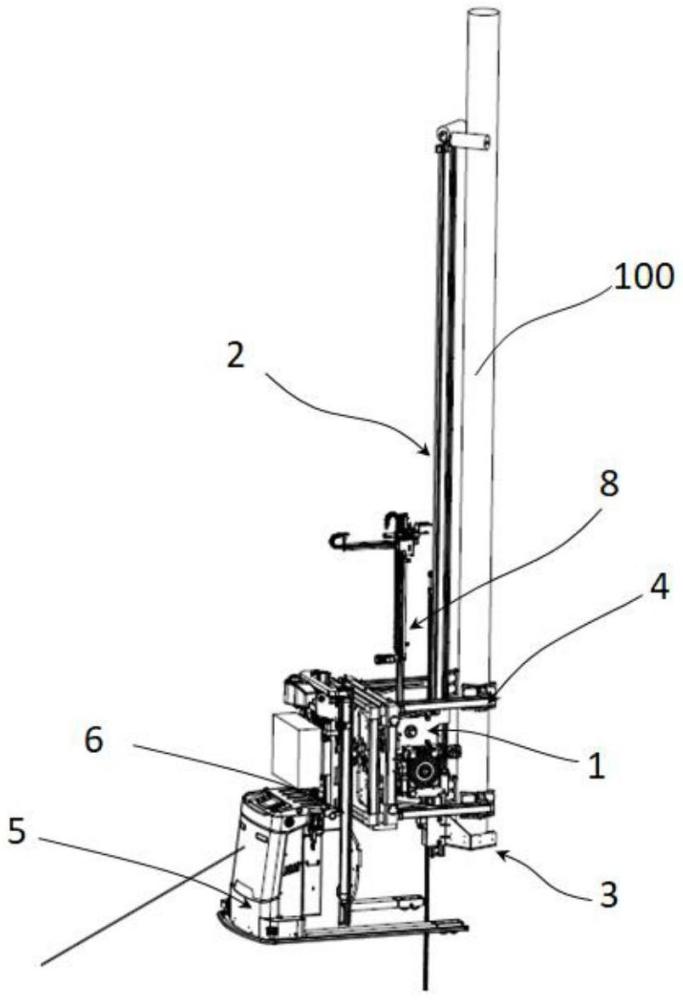

2、一种取晶设备,包括安装支架、导向机构、承托机构和夹持机构,导向机构可升降设置在安装支架上,并被配置为能够沿竖直方向在安装支架上升降运动;

3、承托机构包括承托部和第一驱动组件,承托部可升降设置在导向机构上,第一驱动组件设置在安装支架上,第一驱动组件的驱动端与承托部固定连接,第一驱动组件被配置为驱动承托部沿竖直方向在导向机构上升降运动并使承托部停靠在导向机构上的任一位置,以适配不同长度的晶棒取晶;

4、夹持机构设置在安装支架上,被配置为夹持由承托部托载、由导向机构支撑导向的晶棒。

5、本技术通过第一驱动组件驱动承托部沿导向机构升降,从而使得本技术能够实施对不同长度尺寸的晶棒,尤其是长晶棒的取晶操作,提升了取晶设备的兼容性。此外,通过承托机构、导向机构及夹持机构的配合,实现了自动化取晶,相比于现有的人工取晶方式,提升了取晶效率。

6、在一些实施例中,第一驱动组件包括第一安装轴、轴套、卷盘、卷盘啮合组件、金属牵拉绳、第一蜗轮蜗杆减速机及第一液压马达,其中:

7、第一安装轴的两端设置在安装支架上,第一安装轴上设有沿轴向延伸的花键;轴套套设在第一安装轴上并能沿花键轴向移动,卷盘固定套接在轴套上;

8、卷盘上设有螺旋状的线槽,金属牵拉绳的固定端固定在卷盘上,并沿线槽的走向卷绕在线槽内,金属牵拉绳的活动端固定连接承托部;卷盘啮合组件固定设置在安装支架上并与线槽啮合;

9、第一液压马达的驱动端与第一蜗轮蜗杆减速机的输入端传动连接,第一蜗轮蜗杆减速机的输出端与第一安装轴传动连接,第一液压马达通过第一蜗轮蜗杆减速机驱动第一安装轴正转或反转,第一安装轴带动卷盘正转或反转,卷盘正转时,卷盘啮合组件推动卷盘沿花键的第一轴向移动,使得卷盘放出金属牵拉绳,实现承托部在导向机构上下降,卷盘反转时,卷盘啮合组件推动卷盘沿花键的第二轴向移动,使得卷盘收卷金属牵拉绳,实现承托部在导向机构上上升。

10、相较于丝杠模组等传统的升降驱动机构,上述实施例中的由卷盘、卷盘啮合组件及金属牵拉绳等部件构成的卷盘式驱动组件至少具有如下优势:

11、根据需要选定合适长度的导向机构后,只需在卷盘上安装对应长度的金属牵拉绳,即可使得承托部的升降行程满足预定要求,从而实施对长晶棒的承托。而丝杠模组等传统的升降驱动机构的升降行程较小且固定,因此难以实施对长晶棒的承托。

12、由于导向机构、承托部均需独立地实施在竖直方向上的升降调节,即,两者均需配置各自的驱动组件。卷盘式驱动组件,通过金属牵拉绳来驱动承托部升降,其占用的空间较小,从而使得本技术的取晶设备的结构更加紧凑。

13、卷盘式驱动组件驱动承托部升降,其关键承力部件为金属牵拉绳。金属牵拉绳老化、绷断后易于更换,且更换成本低。

14、第一液压马达通过第一蜗轮蜗杆减速机与第一安装轴传动连接,液压马达负荷大、驱动能力强,而蜗轮蜗杆减速机能够实现自锁,从而确保托部能够实施对晶棒的稳定承托。

15、此外,卷盘啮合组件固定设置在安装支架上,驱动卷盘沿第一安装轴上的花键轴向移动,在卷盘沿第一安装轴移动的过程中,卷盘啮合组件处于一个固定的位置,使得由卷盘放出的金属牵拉绳始终处于同一竖直线上,有效提升了承托部升降的稳定性。

16、在一些实施例中,卷盘啮合组件包括第一压轮和第二压轮,第一压轮和第二压轮间隔且共线设置,第一压轮和第二压轮之间的间隔与线槽的凸缘啮合,第一压轮和第二压轮分别与凸缘两侧的线槽啮合。

17、如此,卷盘旋转时,第一压轮和第二压轮一方面能够拨动卷盘沿花键轴向移动,使得卷盘能够顺畅地放出或收卷金属牵拉绳,另一方面使得金属牵拉绳处于紧绷状态。

18、在一些实施例中,导向机构包括导柱、第二安装轴、主动链轮、第一从动链轮、第二从动链轮、链条、第二蜗轮蜗杆减速机和第二液压马达,其中:

19、第二安装轴的两端设置在安装支架上,主动链轮固定套设在第二安装轴上;

20、第一从动链轮和第二从动链轮共线设置在主动链轮与导柱之间,且分别位于主动链轮的上下侧;

21、链条依次绕经第一从动链轮、主动链轮、第二从动链轮,且链条的两端分别固定连接在导柱的两端;导柱具有沿竖直方向延伸的凹槽,安装支架上设置有与导柱的凹槽滚动连接的第一导向件;

22、第二液压马达的驱动端与第二蜗轮蜗杆减速机的输入端传动连接,第二蜗轮蜗杆减速机的输出端与第二安装轴传动连接,第二液压马达通过第二蜗轮蜗杆减速机驱动第二安装轴正转或反转,第二安装轴带动主动链轮正转或反转,以通过链条带动导柱相对于安装支架上升或下降。

23、提供了一种导向机构的实现方式,其通过导柱实现对承托部的升降导向。由于导柱可升降地设置在安装支架上,第二蜗轮蜗杆减速机和第二液压马达构成的驱动件,可经第一从动链轮、主动链轮、第二从动链轮及链条构成的链轮传动机构驱动导柱沿安装支架升降,从而使得承托部在竖直方向的升降行程大幅提升,最终使得承托部能够实施对长晶棒的承托。此外,第二液压马达通过第二蜗轮蜗杆减速机与第二安装轴传动连接,并通过驱动第二安装轴转动,最终带动导柱在安装支架上升降滑动。液压马达负荷大、驱动能力强,而蜗轮蜗杆减速机能够实现自锁,从而实施对导柱的稳定驱动。

24、在一些实施例中,导向机构包括导柱、第三安装轴、齿轮、齿条、第三蜗轮蜗杆减速机和第三液压马达,第三安装轴的两端设置在安装支架上,齿轮固定套设在第三安装轴上,

25、齿条沿导柱的延伸方向固定设置在导柱上,齿轮与齿条啮合传动;

26、导柱具有沿竖直方向延伸的凹槽,安装支架上设置有与导柱的凹槽滚动连接的第二导向件;

27、第三液压马达的驱动端与第三蜗轮蜗杆减速机的输入端传动连接,第三蜗轮蜗杆减速机的输出端与第三安装轴传动连接,第三液压马达通过第三蜗轮蜗杆减速机驱动第三安装轴正转或反转,第三安装轴带动齿轮正转或反转,以通过齿轮齿条啮合使导柱相对于安装支架上升或下降。

28、提供了一种导向机构的实现方式,其通过导柱实现对承托部的升降导向。由于导柱可升降地设置在安装支架上,第三蜗轮蜗杆减速机和第三液压马达构成的驱动件,可经齿轮和齿条驱动导柱沿安装支架升降,从而使得承托部在竖直方向的升降行程大幅提升,最终使得承托部能够实施对长晶棒的承托。此外,第三液压马达通过第三蜗轮蜗杆减速机与第三安装轴传动连接,并通过驱动第三安装轴转动,最终带动导柱在安装支架上升降滑动。液压马达负荷大、驱动能力强,而蜗轮蜗杆减速机能够实现自锁,从而实施对导柱的稳定驱动。

29、在一些实施例中,本技术的取晶设备还包括行走机构和门架组件,门架组件设置在行走机构上,安装支架设置在门架组件上,门架组件用于驱动安装支架沿竖直方向升降。

30、通过控制行走机构行走,可使得取晶设备的各功能组件整体移动至待取晶单晶炉的取晶工位处。控制门架组件驱动安装支架沿竖直方向升降,可将安装支架调整至预定高度处。

31、在一些实施例中,承托机构还包括感应组件,感应组件用于检测待取晶棒是否承托至承托部上。

32、通过设置感应组件,实现了对待取晶棒的自动到位检测。

33、在一些实施例中,取晶设备还包括剪晶机构,剪晶机构设置在安装支架上,剪晶机构用于剪断晶棒的上端与籽晶之间的连接部位。

34、通过设置剪晶机构,实现了对晶棒的上端与籽晶之间的连接部位的自动剪断,进一步提升了取晶效率。

35、在一些实施例中,取晶设备还包括视觉组件,视觉组件设置在安装支架上,检测剪晶机构的剪晶部件是否正对连接部位。

36、通过设置视觉组件,实现了对待剪断位置的自动定位,确保剪晶机构的剪晶部件能够实施对连接部位的精准剪断。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6391.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。