一种基于退役单基药的射钉弹药剂及其制备方法与流程

- 国知局

- 2024-06-20 12:40:45

本发明属于射钉紧固,特别是一种基于退役单基药的射钉弹药剂及其制备方法。

背景技术:

1、射钉弹的工作原理是,击针撞击药剂使其发火,并产生高温、高压气体,快速膨胀做功而推动射钉击穿墙体。射钉弹的针刺感度决定击发率,能量和燃烧速度决定击穿率。

2、射钉弹药剂是射钉弹发射和击穿墙体的动力、威力能源,目前市场上射钉弹药剂主要原材料为硝化棉、单基药,具有燃烧残渣少、微烟环保的优点。但现有射钉弹药剂的生产工艺主要采用溶剂溶解、塑化法(例如专利cn105330495a公开的一种包衣无击发药射钉弹药片配方及其制备方法,专利cn110117211a公开的一种固能射钉药片及其制备工艺和专利cn108658711a公开的一种大推力的射钉药片),导致硝化棉纤维被溶解、塑化而密实化,燃烧速度和针刺感度较低,难以满足产品击发率和击穿率需求。为克服前述问题,该类射钉弹药剂配方需要引入起爆药、氧化剂、金属粉等材料,进行敏化、提高燃速的处理,而这又严重增加了生产、贮存和运输过程的安全风险。

技术实现思路

1、本发明的目的在于提供一种基于退役单基药的射钉弹药剂及其制备方法,以提升药剂发火可靠性和燃烧速度,并提高生产、贮存和运输过程的安全性。

2、实现本发明目的的技术解决方案为:一种基于退役单基药的射钉弹药剂,以退役单基药为主体,由退役单基药、安定剂、催化剂和粘结剂混合、造粒制成,各组分质量占比为:

3、94%~99.3%退役单基药、0.1%~1.5%安定剂、0.5%~3.0%催化剂、0.1%~1.5%粘结剂。

4、进一步地,所述退役单基药为含氮量12.6%~13.2%的粉状退役单基药。

5、进一步地,所述催化剂,为铁、钴、镍、铜或铅的金属有机框架材料通过碳化处理,制备得到的多孔结构金属-金属氧化物/碳。

6、进一步地,所述粘结剂,为聚乙烯醇缩丁醛或乙基纤维素。

7、进一步地,所述安定剂为二苯胺或二号中定剂。

8、进一步地,所述混合、造粒时的工艺助剂为乙醇和/或丙酮。

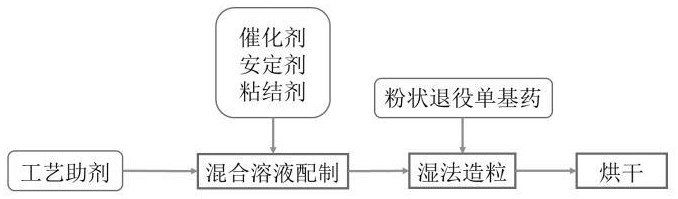

9、一种基于退役单基药的射钉弹药剂的制备方法,包括以下步骤:

10、步骤1,按比例称取粘结剂、安定剂、催化剂,然后加入与粘结剂设定质量比的工艺助剂,在温度t下,搅拌混合均匀,形成混合溶液;

11、步骤2,按比例称取具有含水率b的粉状退役单基药,连同步骤1所得混合溶液一并倒入混合造粒机中,在35℃下搅拌时间t,得到均匀混合颗粒;

12、步骤3,将步骤2所得含溶液混合颗粒,在40℃~70℃下烘干至所需含水率c。

13、进一步地,步骤1中,工艺助剂为乙醇、丙酮,或乙醇/丙酮混合溶剂,且工艺助剂的质量20~50倍于粘结剂;温度t为30℃~70℃。

14、进一步地,步骤2中,含水率b为1%~50%,搅拌时间t为5~60 min。

15、进一步地,步骤3中,含水率c为2%~15%。

16、本发明与现有技术相比,其显著优点为:

17、(1)本发明选择单基药、安定剂、催化剂和粘结剂作为射钉弹药剂主要组分,通过引入燃烧催化剂,可以显著提升药剂发火可靠性和燃烧速度,避免使用起爆药、氧化剂、金属粉等危险材料,提高了生产、贮存和运输过程的安全性;

18、(2)相比于疏松结构的硝化棉,粉状单基药仍是密实结构,且配方采用高分子粘结剂、不含吸湿性氧化剂,因此药剂防潮性较好;

19、(3)采用湿法造粒工艺,避免了干粉摩擦、撞击以及静电导致的安全风险,提高了生产安全性。

20、下面结合附图对本发明作进一步详细描述。

技术特征:1.一种基于退役单基药的射钉弹药剂,其特征在于,以退役单基药为主体,由退役单基药、安定剂、催化剂和粘结剂混合、造粒制成,各组分质量占比为:

2.根据权利要求1所述的基于退役单基药的射钉弹药剂,其特征在于,所述退役单基药为含氮量12.6%~13.2%的粉状退役单基药。

3.根据权利要求1所述的基于退役单基药的射钉弹药剂,其特征在于,所述催化剂,为铁、钴、镍、铜或铅的金属有机框架材料通过碳化处理,制备得到的多孔结构金属-金属氧化物/碳。

4.根据权利要求1所述的基于退役单基药的射钉弹药剂,其特征在于,所述粘结剂,为聚乙烯醇缩丁醛或乙基纤维素。

5.根据权利要求1所述的基于退役单基药的射钉弹药剂,其特征在于,所述安定剂为二苯胺或二号中定剂。

6.根据权利要求1所述的基于退役单基药的射钉弹药剂,其特征在于,所述混合、造粒时的工艺助剂为乙醇和/或丙酮。

7.一种如权利要求1~6任一项所述基于退役单基药的射钉弹药剂的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的基于退役单基药的射钉弹药剂的制备方法,其特征在于,步骤1中,工艺助剂为乙醇、丙酮,或乙醇/丙酮混合溶剂,且工艺助剂的质量20~50倍于粘结剂;温度t为30℃~70℃。

9. 根据权利要求7所述的基于退役单基药的射钉弹药剂的制备方法,其特征在于,步骤2中,含水率b为1%~50%,搅拌时间t为5~60 min。

10.根据权利要求7所述的基于退役单基药的射钉弹药剂的制备方法,其特征在于,步骤3中,含水率c为2%~15%。

技术总结本发明公开了一种基于退役单基药的射钉弹药剂及其制备方法。所述射钉弹药剂由退役单基药、安定剂、催化剂和粘结剂混合、造粒制成,各组分质量占比为:94%~99.3%退役单基药、0.1%~1.5%安定剂、0.5%~3.0%催化剂、0.1%~1.5%粘结剂。制备方法如下:按比例称取粘结剂、安定剂、催化剂,加入与粘结剂设定质量比的工艺助剂,搅拌混合均匀,形成混合溶液;按比例称取粉状退役单基药,连同所得混合溶液一并倒入混合造粒机中搅拌,得到均匀混合颗粒;将所得含溶液混合颗粒,在40℃~70℃下烘干至所需含水率。本发明避免了使用起爆药、氧化剂、金属粉,并采用湿法工艺进行药剂造粒成型,具有生产、贮存和运输安全性高,原材料成本较低,防潮性好等优点。技术研发人员:王泽山,刘大斌,魏晓安,廖昕,南风强,堵平,王彬彬受保护的技术使用者:南京工达特种材料有限公司技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240619/6460.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。