一种可在回转窑上连续生产的高钙膨胀熟料及其制备方法与流程

- 国知局

- 2024-06-20 12:50:26

本发明涉及一种膨胀熟料的工业化生产制备,具体来讲,涉及一种可在回转窑上连续生产的高钙膨胀熟料及其制备方法。

背景技术:

1、随着我国预拌混凝土技术的迅速发展,混凝土的收缩率从以往的0.04-0.06%,增加到0.06-0.08%,结构出现裂缝的风险显著增加。混凝土的收缩开裂已成为困扰当代水泥混凝土工程界的重大难题,相关的研究成为当今国际混凝土材料研究领域的焦点。利用膨胀组分在水化过程中产生体积膨胀来补偿水泥混凝土的收缩,是抑制混凝土收缩开裂的有效措施之一。以cao为主要膨胀源的膨胀剂具有水化需水量小、湿养护要求低、膨胀效能大等优点,成为今后膨胀剂行业的发展方向(中国期刊文献(混凝土膨胀剂行业的现状和发展方向,赵顺增、有宝坤、刘立,混凝土与水泥制品,2009年第3期)),因此配制氧化钙膨胀剂所必须的高钙膨胀熟料的工业化生产成为当前膨胀熟料生产制备技术领域的主要方向。

2、目前高钙膨胀熟料的生产工艺主要有两种:一种生产工艺是以日本电气化学工业株式会社(denka)为代表的用石灰石、石膏和铝矾土按一定比例配制成生料后,使用电炉熔融煅烧制得膨胀熟料,然后再把煅烧好的膨胀熟料粉磨成规定细度的膨胀剂产品(生产的商品名称为csa膨胀剂),这种膨胀剂性能优越,可称为全熟料膨胀剂,但是生产工艺难度大、成本很高。另一种生产工艺是以中国建筑材料研究总院等国内科研院所为代表的用石灰石、石膏、铝矾土和铁粉按一定比例配制成生料后,使用中空回转窑煅烧制备得到膨胀熟料,再与一定量的石膏及辅助性材料共同粉磨成规定细度的产品,如公开号为cn103951302a(一种多用途高钙膨胀熟料及其制备方法)、公开号为cn101333083a(一种高性能膨胀性水泥熟料及其制备得到的系列膨胀剂)、公开号为cn103130437a(石膏和氧化钙熔融包裹体膨胀熟料、混凝土膨胀剂及其制备方法与应用)、公开号为cn102838308a(一种膨胀熟料、膨胀剂及其制备方法)、公开号为cn102162244a(膨胀混凝土灌注桩及其制造方法以及一种混凝土膨胀剂)等专利文献。总体来看,高钙膨胀熟料烧结温度范围窄、液相量大、烧成工艺极难控制,无法在回转窑上进行连续的工业化生产,常常存在煅烧三天既要停窑四天来处理窑内结圈问题,形成“三天打鱼两天晒网”的局面。针对于高钙膨胀熟料易结圈,导致其无法在回转窑上实现连续工业化生产的难题,部分高钙膨胀熟料生产企业针对性开发了回转窑窑头打结车(公开号为cn205138180u)、回转窑打结装置(公开号为cn205138181u)和回转窑打结机(公开号为cn205138183u)等工艺设备,但收效甚微,无法从根本上解决高钙膨胀熟料在回转窑上生产连续性问题。

技术实现思路

1、针对现有的传统膨胀熟料在回转窑上工业化生产过程中烧成液相粘度大、易结圈、一次性连续生产持续的时间短等缺点,本发明提供一种可在回转窑上连续生产的高钙膨胀熟料及其制备方法。

2、为解决上述技术问题,本发明采取以下技术方案:

3、本发明提供了一种可在回转窑上连续生产的高钙膨胀熟料,所述高钙膨胀熟料以石灰石为钙质原料,以天青石为硫质原料,以氟化铝为矿化原料,由上述三种原料制得的生料粉在回转窑上经1200℃-1300℃温度煅烧制备得到高钙膨胀熟料;

4、上述三种原料组分按重量份数计如下:

5、石灰石 70-90份,

6、天青石 8-24份,

7、氟化铝 2-6份;

8、所述石灰石中caco3含量≥95wt%;

9、所述天青石中srso4含量≥90wt%;

10、所述氟化铝中alf3含量≥80wt%。

11、本发明还提供了一种上述高钙膨胀熟料的制备方法,包含以下步骤:

12、s1、将以下组分按重量份计混合配料:70~90份石灰石、8~24份天青石、2~6份氟化铝,得到混合物;

13、s2、将所述混合物共同粉磨至比表面积为350m2/kg~400m2/kg,且80μm方孔筛细度筛余不大于5%,获得所述用于生产高钙膨胀熟料的生料粉;

14、s3、将生料粉通过自动输送计量设备喂入回转窑,通过调整燃烧器位置及燃料用量,使回转窑煅烧带温度保持在1200℃-1300℃,确保生料粉在回转窑内低温慢烧;

15、s4、经回转窑低温慢速煅烧后的膨胀熟料从窑头卸出,进入带扬料板的单筒冷却机中冷却;

16、s5、将冷却后的烧成熟料粉磨成0.08mm筛筛余≤10%的熟料粉,即得到本发明所述高钙膨胀熟料。

17、进一步地,所述回转窑窑速为1.0转/分~1.5转/分。

18、进一步地,步骤s4中所述出窑膨胀熟料的结粒状态直径控制为5-20mm,窑头冷却机出口抽检膨胀熟料立升重控制指标为1100g/l-1200g/l。针对冷却机出口熟料颗粒取样抽检其立升重,可了解烧成熟料的质量稳定性。

19、进一步地,优选回转窑为带五级预热器的回转窑,优选回转窑窑径为2.5m-3.2m。

20、进一步地,当回转窑内由于操作异常而形成环形烧结圈,应通过移动燃烧器位置调整回转窑内的温度最高点,结合喷煤管二次风量来调控火焰形状,使烧结圈在经历骤热骤冷过程中自我溃裂解体,实现不停窑处理窑内结圈难题。

21、与现有技术相比,本发明具有以下特点和有益效果:

22、(1)传统高钙膨胀熟料的配料方案绝大多数以石灰石、石膏和铝矾土三种原料为根本,其中以石灰石为主要组分,以石膏和铝矾土为辅助组分进行配制生料,偶尔也有部分企业采用铁粉代替铝矾土做矿化组分进行生料配料,此种配料方案在保证ca/s的基础上,大量引入的石膏组分由于在高温下的分解与再结晶过程中,导致烧成液相粘度大,易在回转窑内形成烧结圈,逸出的so3也易引起窑尾so2排放浓度超标,造成环保在线监测不合格。窑内结圈和窑尾环保在线监测不合格均会中断回转窑生产的连续性,造成被迫停窑。本发明通过多年的实践探索,创造性利用天青石富含so3而不易高温分解的特性,采用天青石替代石膏作为含硫组分,在保证ca/s的基础上,摒弃了生料中易高温分解的石膏用量,从而减少了烧结液相量和窑尾so2逸出量,达到提高膨胀熟料在回转窑上工业化生产连续性;

23、(2)本发明通过引入不易高温分解的天青石配料,在高钙膨胀熟料回转窑内煅烧生产过程中,天青石的存在不仅可以减少烧成液相量,而且其不分解惰性可对粘结液相起到隔阻效应,有效降低液相粘度,起到固硫降粘的作用,使在回转窑生产过程中由于人为操作失误形成的烧结圈很容易在不停窑状况下进行打圈处理,进一步提高了高钙膨胀熟料在回转窑上工业化生产的连续性;

24、(3)与传统高钙膨胀熟料在回转窑上烧成连续性差,需不断停窑打圈才能保证工业化生产进程相比,本发明通过生料配料方案和熟料煅烧工艺的复合调控,可将膨胀熟料烧成连续性从传统工艺的5-7d提升到150d左右,显著延长了高钙膨胀熟料在回转窑上连续性工业化生产时间,避免了停窑打圈等费工费时的工艺操作,提高了膨胀熟料月平均产量,降低了膨胀熟料烧成热耗,节省了膨胀熟料生产成本,提高膨胀熟料市场竞争力。

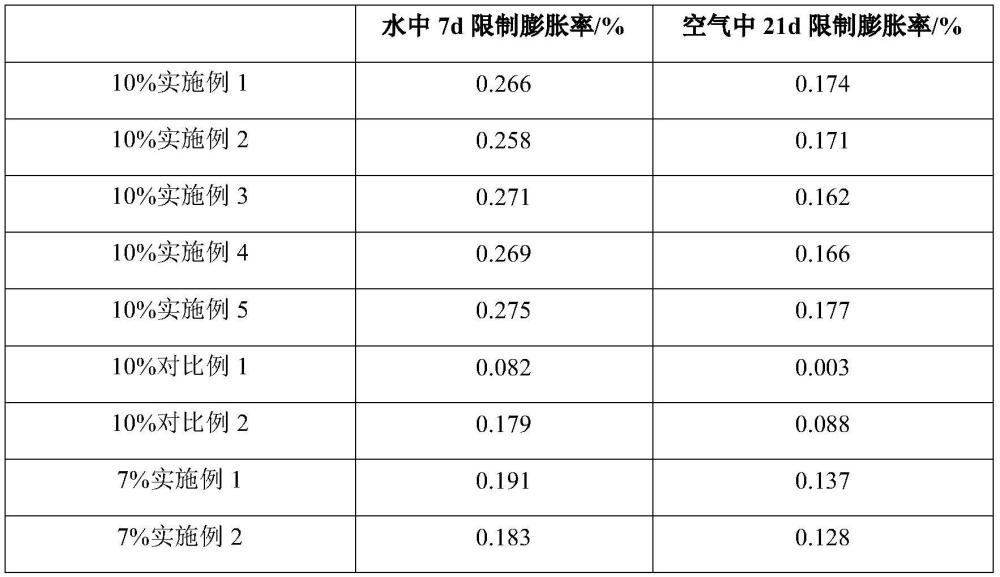

25、(4)与传统石灰石、硬石膏和铝矾土三组分配料方案相比,本发明以石灰石为钙质原料,以天青石为硫质原料,以氟化铝为矿化原料,通过氟化铝中f-和al3+的复合矿化作用,使天青石中活性srso4进入石灰石高温分解产生的f-cao晶格内形成连续固溶体,有效促进了高钙膨胀熟料中核心矿物组分游离氧化钙的烧结致密,优化了膨胀熟料的膨胀历程,明显提升了膨胀熟料的膨胀效能,在低复配掺量下即可配制出满足国标一等品(ⅱ型品)要求的膨胀剂产品,节省了膨胀剂产品核心原料成本占比,提高了膨胀剂产品的性价比优势,利于膨胀剂产品的市场推广。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6863.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表