一种熊猫型保偏光纤预制棒的拼装方法与流程

- 国知局

- 2024-06-20 13:06:38

本发明涉及保偏光纤预制棒制备领域,具体涉及一种熊猫型保偏光纤预制棒的拼装方法。

背景技术:

1、保偏光纤因其传输线偏振光的特殊性质,推动陀螺市场产生了革命性改变,目前已经广泛应用于航天、航空、航海、导弹制导、自走火炮等领域。由于光纤陀螺以及光纤水听器可用于军用贯导和声呐,属于高新科技产品,而保偏光纤又是其核心部件。

2、当前光纤陀螺发展趋势为高精度、小型化。光纤陀螺核心材料保偏光纤也朝着细径、超细径保偏光纤发展。同长度下,光纤外径从165μm减小到100μm时,陀螺体积重量减小2/3,故超细径保偏光纤为未来发展的主流产品。

3、在超细径保偏光纤设计中,模场匹配情况下,需维持双折射性能水平,同时缩小光纤外径面积。超细径保偏光纤纤芯在光纤中占比增大,如应力棒掺杂浓度、芯径以及外径的设计不变情况下,超细径保偏光纤的双折射性能会降低,偏振性能更易受到外接影响。为避免此问题,超细径保偏光纤在设计时需提高应力棒的应力水平,进一步提升应力棒的掺杂浓度以及芯径,确保双折射性能稳定。

4、现有拼装方案下,因应力棒自身应力更大,外径更小,石英层更薄,在拼装加热过程中难以束缚住自身应力,在保偏光纤拼装工序中更容易炸裂。

5、专利申请cn107572771a,s3中描述的拼装方法在加工纯石英层壁厚0.2mm-0.4mm的应力棒时,会发生应力棒受热炸裂的问题。

技术实现思路

1、针对拼装高应力掺杂的熊猫型保偏光纤预制棒,存在光纤应力棒在拼装过程中炸裂的技术问题,本发明提供了一种熊猫型保偏光纤预制棒的拼装方法,通过改进的应力棒冷加工拼装方式,避免了应力棒在拼装过程中受热,从预制棒拼装阶段解决了超细径高掺杂的难题,降低了预制棒加工难度,同时提高了高掺杂保偏光纤应力棒拼装的稳定性,提高了光纤生产效率。

2、本发明的技术解决方案是:一种熊猫型保偏光纤预制棒的拼装方法,包括以下步骤:

3、步骤一、对应力棒几何尺寸进行检查,包括弯曲度、外径、芯径;

4、步骤二、应力棒如有弯曲度超标,需使用石英焊枪先调节氢气流量,再调节氧气流量至火焰呈淡蓝色,氢气氧气比例为2:1,集中加热应力棒弯曲度异常的位置,温度加热至1500-1700摄氏度后,使用石墨棒调整应力棒的弯曲度;

5、步骤三、将打孔单模一端与石英封头通过石英焊枪进行拼接,拼接后用石英封环包裹住拼接缝隙;

6、步骤四、根据打孔单模的长度,选择长度与打孔单模适配的两根应力棒,同时截取与应力棒同等长度的连接支撑管,将连接支撑管与打孔单模的另一端进行焊接;

7、步骤五、将两根应力棒的外径尺寸进行磨圆,直至应力棒的外径与打孔单模对应的内孔孔径尺寸匹配;

8、步骤六、用超声清洗打孔单模及两根应力棒;

9、步骤七、使用一定比例配置的酸溶液,对打孔单模和两根应力棒进行酸处理及后续的清洗和干燥处理;

10、步骤八、在打孔单模的两个内孔中,分别放入一根应力棒,封上垫块和压块,垫块与应力棒间隙量不超过5mm;

11、步骤九、将连接支撑管和抽真空尾管焊接,焊接时,石英焊枪远离应力棒的距离300mm以上,之后抽真空,完成拼装工序。

12、步骤五中所述应力棒的外径与打孔单模对应的内孔孔径尺寸的间隙量范围为0.05mm-0.2mm,磨圆后的应力棒外部纯石英层壁厚范围为0.2mm-0.4mm。

13、步骤六中所述用超声清洗打孔单模及两根应力棒的方法为:用酒精和去离子水1比1混合液,将打孔单模和两根应力棒用超声波清洗器清洗5分钟,再用去离子水清洗5分钟。

14、步骤七中所述使用一定比例配置的酸溶液,对打孔单模和两根应力棒进行酸处理及后续的清洗和干燥处理的方法为:按硝酸:氢氟酸:盐酸:高纯水=2:1:2:40的体积比例配成混合酸,用混合酸分别浸泡打孔单模的内孔和应力棒,浸泡20分钟后用去离子水冲洗,再用热去离子水冲洗三次以上,之后放入干燥柜中,通入无油压缩空气干燥12小时以上。

15、本发明产生的技术效果是:由于应力棒尺寸增加,但预制棒整体尺寸固定,导致应力棒外层纯石英层壁厚仅0.3±0.1mm,在拼装的高温受热膨胀过程中,难以束缚住整体应力棒的应力,从而导致应力棒整体粉碎性炸裂。

16、通过改进的应力棒冷加工拼装方式,避免了应力棒在拼装过程中受热,从预制棒拼装阶段解决了超细径高掺杂的难题,降低了预制棒加工难度,解决了熊猫型保偏光纤预制棒拼装过程中,高掺杂应力棒易炸裂的技术难题。

17、所拼装的高应力掺杂的熊猫型保偏光纤预制棒,应力区面积占比可达14%,直径占比可达38%。应力棒外层纯石英层厚度在0.3±0.1mm。使用此方法应力棒在拼装过程中全程远离焊接热源,可确保在拼装过程中应力棒完好,不会出现炸裂情况。

技术特征:1.一种熊猫型保偏光纤预制棒的拼装方法,其特征在于,包括以下步骤:

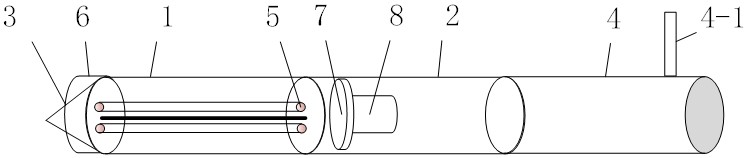

2.根据权利要求1所述的一种熊猫型保偏光纤预制棒的拼装方法,其特征在于,步骤五中所述应力棒(5)的外径与打孔单模(1)对应的内孔(1-1)孔径尺寸的间隙量范围为0.05mm-0.2mm,磨圆后的应力棒(5)外部纯石英层壁厚范围为0.2mm-0.4mm。

3.根据权利要求1所述的一种熊猫型保偏光纤预制棒的拼装方法,其特征在于,步骤六中所述用超声清洗打孔单模(1)及两根应力棒(5)的方法为:用酒精和去离子水1比1混合液,将打孔单模(1)和两根应力棒(5)用超声波清洗器清洗5分钟,再用去离子水清洗5分钟。

4.根据权利要求1所述的一种熊猫型保偏光纤预制棒的拼装方法,其特征在于,步骤七中所述使用酸溶液,对打孔单模(1)和两根应力棒(5)进行酸处理及后续的清洗和干燥处理的方法为:按硝酸:氢氟酸:盐酸:高纯水=2:1:2:40的体积比例配成混合酸,用混合酸分别浸泡打孔单模(1)的内孔(1-1)和应力棒(5),浸泡20分钟后用去离子水冲洗,再用热去离子水冲洗三次以上,之后放入干燥柜中,通入无油压缩空气干燥12小时以上。

技术总结本发明公开了一种熊猫型保偏光纤预制棒的拼装方法,采用石英焊枪、酸洗设备、超声设备,先对应力棒进行检查、调整弯曲度、磨圆后使其匹配打孔单模孔径。准备好打孔单模、连接支撑管、石英封环以及石英封头,将打孔单模以及石英封头通过石英焊枪进行拼接。将拼接好的单模棒以及应力棒酸洗干燥后,将应力棒插入打孔单模,封入垫块、压块。在远离应力棒区域起火焊接抽真空尾管,抽真空后熔封进行拉丝。所拼装的高应力掺杂的熊猫型保偏光纤预制棒,应力区面积占比可达14%,直径占比可达38%。应力棒外层纯石英层厚度在0.3±0.1mm。使用此方法应力棒在拼装过程中全程远离焊接热源,可确保在拼装过程中应力棒完好,不会出现炸裂情况。技术研发人员:郑旭龙,葛欣,赵国骁,潘蓉,武洋,沈一泽,王东波,陈立强,衣永青受保护的技术使用者:中国电子科技集团公司第四十六研究所技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/7577.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表