一种硫酸铍溶液的预处理方法与流程

- 国知局

- 2024-06-20 13:08:26

本发明属于冶金分离与提纯,特别涉及一种难于直接用于萃取分离铍的硫酸铍溶液的预处理方法。

背景技术:

1、现有技术中常用硫酸法生产工业氧化铍,铍的总回收率约为73%~75%,beo产品品质为95%~99%。硫酸法生产工业氧化铍不能处理低品位矿石和f/beo≥10%的含氟矿石,生产过程冗长、效率低且有大量的铝铵矾渣和铁渣等废渣产出,并消耗大量蒸汽。多年来,铍冶炼厂以高品质绿柱石为主要原料,导致目前高品位的绿柱石矿越来越稀缺,造成复杂含铍矿石如选钨后尾矿、日光榴石等铍含量相对较低、杂质含量较高的原料不断应用于铍工业的生产,然而大量的那些成分复杂、低品位的铍矿石无法应用于生产,要消除这种困境,需要把硫酸萃取法流程应用于生产氧化铍。

2、cn102168184a公开了一种从低品位铍矿石中提取氧化铍的方法。包括:低品位铍矿磨矿,造球,干燥,焙烧,破碎,得到焙烧料;添加浓硫酸搅拌浸出,分离得到酸化液及酸化渣;酸化液加入另取的焙烧料中,搅拌浸出,得到一次浸液及一次浸渣;添加浓硫酸至一次浸渣,加水,搅拌浸出,得到二次浸液及二次浸渣,二次浸液取代酸化液循环使用;采用磷类萃取剂∶烷醇∶煤油体积比=25~45∶5~10∶50~70的萃取剂,萃取一次浸液,得到负载铍有机相和萃余液;采用草酸溶液洗涤负载铍有机相,用naoh溶液进行反萃取,得到空白有机相和反萃取液;调节反萃取液的氢氧根离子浓度使铍水解沉淀,煅烧沉淀物,得到氧化铍。但因萃前液未进行预处理,杂质含量高,虽经萃取工艺对铍进行了富集和除杂,但产品氧化铍的品质只有97%,同时未经预处理或有机相的配比或技术条件的选择未达到效果,其萃取工艺中铍的回收率不高,导致整个生产过程中be的回收率只有80%。

3、硫酸萃取法具有生产过程连续,易于实现自动化,有利于铍毒的防护,产品纯度高(beo≥99%),可直接用于生产金属铍及氧化铍陶瓷制品,总回收率在90%以上,能耗低,化学原材料消耗少。但硫酸萃取法在直接萃取有害杂质和氟含量较高的铍矿石的硫酸浸出液时易使有机相乳化、老化,萃余液中beo含量残留较高,导致萃取工艺难于自动化、生产成本高和铍回收率低。

技术实现思路

1、本发明的目的在于提供一种硫酸铍溶液的预处理方法,所述硫酸铍溶液是硅、铁、铝杂质含量高、铍含量低的低品位铍矿石经硫酸浸出得到,经预处理后杂质含量大幅降低,提高后续铍的收率。

2、为了解决上述技术问题,本发明的技术方案如下:

3、一种硫酸铍溶液的预处理方法,包括以下步骤:

4、s1、除硅:将骨胶溶液按1-3g/l加入到硫酸铍溶液中搅拌,在温度50-70℃下搅拌5-30min,后过滤得到除硅溶液;

5、s2、氧化除铁:将除硅溶液的ph调至1.5-3.6,并缓慢通入氧化剂,加热至80-95℃下反应8-15h,过滤,得到氧化除铁液和针铁矿渣;

6、s3、除铝:将氧化除铁液加热至75-92℃,加入除铝剂,反应30-90min,过滤得到除铝液和含铝渣;

7、s4、活性炭脱油:在除铝液加入活性炭,在55-70℃下脱油30-60min,过滤,得到硫酸铍溶液的预处理液;

8、处理前的所述硫酸铍溶液按质量浓度包括:beo 0.5-3.0g/l,fe 2.5-6.0g/l,al3.0-18.0g/l,f 0.1-0.4g/l,sio2 0.8-1.5g/l,硫酸根45-55g/l。

9、二氧化硅的浓度影响预处理的过滤性能,过高难于过滤,同时过高使有机相易乳化、老化,且有机相在萃取过程中对铍的萃取能力下降,进入反萃液后影响产品品质。三价铁进入有机相后难于从有机相中再生脱除,使有机相中h+被铁占有,降低了有机相的萃铍能力,同时达到一定含量时,有机相出现乳化、老化现象,生产无法进行,如进入反萃后液中时,产品中带有铁杂质,品质受到影响。铝杂质与铍一道被有机相萃取进入有机相,导致有机相易达到饱和,使铍的萃取能力下降,铍的回收率下降,或需要增加有机相的相比,增加生产成本。同时进入有机相中的铝需要在后续萃取工艺中的酸洗工序脱除,如铝含量过高,铝的酸洗不完全,进入后续的反萃工序中,导致反萃后液中有一定量铝杂质,随着反萃液的水解而水解进入产品中,影响产品品质。

10、在本发明中,通过依次除硅、除铁、除铝、脱油,得到硅、铁、铝杂质含量较低的硫酸铍预处理液,从而满足硫酸萃取法的要求。四个步骤之间紧密关联,缺一不可,且不可随意变更处理顺序。硫酸铍溶液为强酸性溶液,而除硅可酸性条件下脱除,脱除后溶液的过滤性能增加,提高后续的预处理的过滤性能;而除铁、除铝等步骤不能在此强酸条件下脱除。同时第一步除硅还能显著延长萃取过程中有机相的使用寿命到3-6个月,并可提高有机相对铍的萃取能力。同样,除铁的步骤必须在除硅和除铝之间,如若在除硅之前除铁会影响过滤性能,过滤性能差。如在除铝后再进行除铁,冰晶石产品中会夹带大量的铁杂质,产品杂质过多,则需要大量的后处理过程,产品不能直接销售。

11、在其中的一个优选实施例中,骨胶溶液的质量百分比浓度为25-30%。

12、脱硅的目的有2点,一是提高产品氧化铍的品位,降低产品氧化铍中硅含量,使氧化铍产品中si小于100ppm;二是随着萃取时间的延长,有机相中sio2会聚集,sio2会使有机相乳化和老化;硫酸铍溶液中残留的各种有机物会与萃取有机相互溶,导致萃取有机相萃取能力下降,同时使萃取有机相出现老化与乳化现象,使萃取工艺无法进行,同时也增加了生产成本。

13、为了实现这些目的,溶剂的选择、加入量和浓度非常关键。骨胶溶液的浓度过高,配制困难,增加配制成本,同时导致加入点形成局部胶体,影响过滤性能;骨胶溶液的浓度过低会导致单位体积中铍含量降低,导致铍的回收率降低。

14、在其中的一个优选实施例中,除硅的温度为50-65℃。

15、多次重复实验证明,温度在50-65℃范围内的脱硅效果最佳,过低和过高都难于脱除完全;在40度时脱硅,硫酸铍溶液中的二氧化硅从1.32g/l降至0.73g/l,并不能达不到萃取对二氧化硅含量要求。萃取温度升至55度时,二氧化硅含量降至0.12g/l,下降幅度非常明显。

16、在其中的一个优选实施例中,在s2步骤中,ph调至1.5-3.0。

17、ph过低,铁杂质除不完全;ph过高,铁杂质主要以氢氧化铁胶体沉淀,影响溶液的过滤性能,过滤性能极差,导致后续的处理速度慢。如ph在1时进行除铁,除铁后液中铁含量从2.86g/l降至1.28g/l,铁含量过高,会影响后续冰晶石的品质。但ph为3.6时,虽然溶液中的铁含量能达到0.015g/l,但氢氧化铁胶体导致溶液过滤性极差,后续处理速度极慢。且ph超过4.0后铍会部分水解。

18、在其中的一个优选实施例中,在s2步骤中,采用钠碱调整溶液的ph值。

19、在其中的一个优选实施例中,所述钠碱为质量百分比浓度为30-32%的碳酸钠或碳酸氢钠。

20、所述钠碱一方面用于调整ph值,另一方面为为后续产生冰晶石提供钠离子。

21、在其中的一个优选实施例中,在s2步骤中,除铁的温度为80-92℃。

22、通过大量的实验证明,除铁的温度在80-92℃范围内,铁杂质以针铁矿渣沉淀下来。针铁矿渣是指铁以α-feooh化合物形式沉淀在渣中。温度过高,生产成本过高,设备投资增加;温度过低,铁脱除不彻底,且不以针铁矿沉淀。

23、在其中的一个优选实施例中,在s2步骤中,所述氧化剂为不给系统带入新杂质的过硫酸钠、双氧水、空气或富氧中的一种。

24、氧化剂的量太少铁脱除不完全,太多浪费能源,增加生产成本,同时氧化剂需要缓慢加入,使三价铁离子缓慢形成,氧化剂的量是使二价铁离子全部氧化成三价铁离子理论量的相应的倍数。

25、步骤s2中氧化除铁的目的是为了减少或消除fe3+和fe2+含量。可知,硫酸铍溶液中阳离子优先萃取的顺序为fe3+>be2+>al3+>fe2+,同时fe3+易萃取进入有机相,但难于从有机相中酸洗脱除,使有机相中fe3+越积越多,既影响有机相的萃取能力,又易使有机相老化或乳化,而反萃过程中,因ph超过7,fe2+极易氧化成fe3+;在萃取be的条件下,为使铍优先萃取进入有机相中,又避免有机相的萃取能力降低和有机相的老化与乳化,就必须脱除fe3+和fe2+,避免铁对萃取的影响和影响产品氧化铍的品质。

26、我国铍业公司常规硫酸法生产氧化铍除铁工艺是提高ph在3.5以上,此时铝和铁同时水解沉淀,且铁以水合氢氧化铁形式沉淀,铁含量不大于10%。除铁效果相对较差。而本发明通过大量试验得出,通过以针铁矿法除铁,铁杂质以α-feooh形式沉淀,其铁的含量达到理论值的62.92%。

27、其反应方程式如下:

28、2naoh+h2so4=na2so4+2h2o…………………………………………(1)

29、h2o2+2feso4+h2so4=2h2o+fe2(so4)3………………………………(2)

30、fe2(so4)3+4h2o=2feooh↓+3h2so4………………………………(3)

31、与常规工艺相比,本发明的得到的铁渣中铁的品位得以提高,铁渣的渣率减少50%以上,渣中氧化铍含量下降一半,因此铍的损失小于原常规硫酸法生产氧化铍除铁工艺的铍损失的25%。

32、在其中的一个优选实施例中,在s3步骤中,除铝的温度为75-90℃。

33、实验证明,除铝温度过低,铝脱除不完全;温度过高浪费能源,同时大量水份蒸发,盐份含量增加,溶液比重增加,不利于后续的萃取工序。

34、在其中的一个优选实施例中,除铝剂为氟化钠。

35、在其中的一个优选实施例中,除铝剂的加入量为使除铁液中的铝完全脱除并形成冰晶石所需要的理论量的0.92-0.98倍。

36、步骤s3中冰晶石除铝的化学方程式为(4),铝和氟以一种络合物的形式存在,以冰晶石的形式沉淀成渣。

37、al2(so4)3+6naf=na3alf6↓+na2so4………………………………(4)

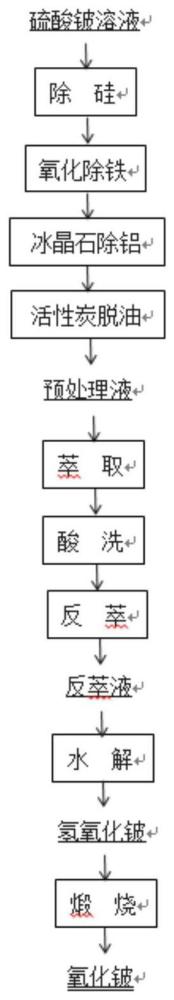

38、我国铍业公司常规硫酸法生产氧化铍中的铝以铝铵矾的形式沉淀。铝铵矾的分子式为nh4al(so4)2·12h2o,分子量为453,其理论含量仅为5.96%;同时会含有一定量的铁渣,进一步降低了铝的品位。

39、本发明通过大量试验可得出,以制备冰晶石法除铝,冰晶石的分子式为naalf6,分子量为209.94,其理论含量为12.86%。与原来渣相比,冰晶石渣中铝的品位达12.50%,冰晶石渣的渣率与铝铵矾渣相比不足25%,渣中氧化铍含量有明显下降,因此铍的损失小于原常规铝铵矾渣中的铍损失的15%。同时,冰晶石不含铁渣,这也是本发明预先除铁的原因之一。

40、在其中的一个优选实施例中,在s4步骤中,活性炭加入量为3-8g/l。

41、脱油步骤不仅仅脱除铍矿石在浮选过程及生产过程中带入的各种机械润滑油,还能够吸附溶液中的细小颗粒、二氧化硅和氢氧化铁等胶体,更有利于后续有机相萃取,使有机相的使用时间延长。因此,脱油作为预处理的最后一个处理步骤。

42、在其中的一个优选实施例中,在s4步骤中,还加入亚硫酸钠。

43、在其中的一个优选实施例中,亚硫酸钠的加入量为2-5g/l。

44、预处理过程中可能会出现未完全除尽的二价铁离子氧化成三价铁离子,三价铁离子会导致有机相乳化和老化,且进入有机相后难于脱离出有机相,导致有机相的萃铍能力下降,同时在反萃时进入反萃后液中会影响产品品质。因此加入适当的亚硫酸钠,使未完全沉淀的三价铁离子形成二价铁离子,在酸洗过程中脱除完全,使水解后得到的氢氧化铍为高纯氧化铍产品。

45、亚硫酸钠的加入一方面能避免预处理液中未除净的铁离子氧化成fe3+,同时使fe3+还原成fe2+,从而达到铁离子难于铍的萃取,当萃取进入有机相中的fe2+,经酸洗进入酸洗后液中,达到深度除铁的目的,进而减小了产品高纯氧化铍中铁含量,使铁含量小于50ppm;另一方面能与残留在有机相中的fe3+反应,生成fe2+,从而保证了萃取有机相被fe3+乳化和老化的可能,使萃取有机相循环使用次数成倍增长,也降低生产成本,同时提高了萃取有机相的萃铍能力。

46、一种氧化铍的制备方法,包括采用上述预处理方法处理硫酸铍溶液,之后再经过萃取、酸洗、反萃、水解、煅烧得到氧化铍。

47、本发明的有益效果在于:

48、(1)本发明通过预处理对硫酸铍溶液进行初步脱杂,实现了硫酸法生产工业氧化铍不能处理低品位铍矿石或复杂的铍矿石,达到了拓宽冶炼所需的铍原料目的,打破了铍冶炼的硫酸-萃取工艺的技术封锁;

49、(2)本发明突破了常规硫酸法生产氧化铍中的铝铵矾渣和铁渣工艺的思路,创新性把针铁矿法和冰晶石除铝法应用于硫酸铍溶液的预处理中,成功地实现了硫酸萃取法在我国的工业应用,保证了产品氧化铍无需增加提纯步骤就可制备得到高纯氧化铍产品的品质要求。

50、(3)本发明具有工艺合理、铍回收率高、生产成本低、绿色环保、无毒害等优点,易实现产业化,应用前景非常广阔。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7660.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表