一种低热膨胀复合陶瓷刀具材料、其制备工艺及刀具

- 国知局

- 2024-06-20 13:10:30

本发明属于陶瓷刀具机械加工,具体涉及一种低热膨胀复合陶瓷刀具材料、其制备工艺及刀具。

背景技术:

1、这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

2、陶瓷刀具具有较高的红硬性和耐磨性,是机械制造工具中用于切削加工的重要工具之一。机械制造中使用的陶瓷刀具基本上都用于切削金属材料,因此对于构成刀具材料的研究是一项十分重要的工作。通过改变陶瓷刀具中材料组分,可以切削加工不同种类的材料,改善刀具的使用寿命,提高加工效率和被加工工件的表面质量等。但是现有陶瓷刀具在切削难加工材料时遇到持续或断续加工过程产生的脆性损伤和热应力的问题。

3、目前,陶瓷刀具不是由单一材料构成,而是由多种材料组合而成的复合材料。与普通材料相比,复合材料具有许多特性,可以改善或优化单一材料的缺点,充分表现单一材料的优点,并赋予复合材料新的性能。但复合材料也具有一些缺点,其中不同的材料之间具有不同的属性,最重要的属性之一就是热膨胀。热膨胀是指在外压强不变的情况下,大多数材料随着温度升高时,其体积增大,温度降低时,其体积减小。当刀具材料的热膨胀系数较大时,不能满足对尺寸精度要求很高的精密加工和超精密加工要求。

4、此外,陶瓷材料的抗热震性是指其在承受急剧温度变化时,评价其抗破损能力的重要指标,当刀具材料的热膨胀系数较高时,其抗热震性较弱,难以耐受剧烈的温度变化。

技术实现思路

1、为了减小陶瓷刀具材料在制备或加工过程中受热膨胀性能的影响,从而提高刀具整体的硬度、断裂韧度和抗弯强度,提高陶瓷刀具的抗热震性。本发明提出一种低热膨胀复合陶瓷刀具材料、其制备工艺及刀具,利用特殊工艺方法制备出的低膨胀陶瓷刀具,在提高刀具的断裂韧度和抗弯强度的同时具有较低的热膨胀性能,提高陶瓷刀具整体的抗热震性能,以达到更高的加工质量和使用寿命。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

3、第一方面,本发明提供一种低热膨胀陶瓷刀具材料,按体积份计,由以下组分组成:1~40份负热膨胀材料或低热膨胀材料,1~3份烧结助剂,10~20份增韧补强材料,余量为基体材料;

4、所述负热膨胀材料或低热膨胀材料选自lialsio4、mg2al4si5o18和zrw2o8中的一种或其组合。

5、当负热膨胀材料为zrw2o8时,为了获得较好力学性能的复合陶瓷,一方面,通过添加一定比例的烧结助剂,例如mgo和y2o3等,另一方面,通过调整复合材料在制备过程中的烧结温度来控制。例如,在al2o3、zrw2o8、sicw、y2o3和mgo复合材料体系中,通过控制真空热压的烧结温度为1400~1700℃,制备出力学性能优异的复合陶瓷材料。

6、本发明选择lialsio4和zrw2o8为负热膨胀材料,mg2al4si5o18为低热膨胀材料。在制备复合材料中加入低或负热膨胀相,可以控制复合材料整体热膨胀系数,以获得更低或近零或负热膨胀材料。通过降低复合材料整体热膨胀系数,可以减少材料受温度变化影响而产生的热应力,增强材料抵抗热冲击的能力,提高陶瓷刀具抗热震性和使用寿命。

7、在一些实施例中,所述烧结助剂选自mgo、y2o3、sc2o3、cr、ni中的一种或其组合。

8、在一些实施例中,所述增韧补强材料选自sicp、sicw、tic、wc中的一种或其组合。

9、在一些实施例中,所述基体材料选自al2o3、sialon、si3n4中的一种或其组合。

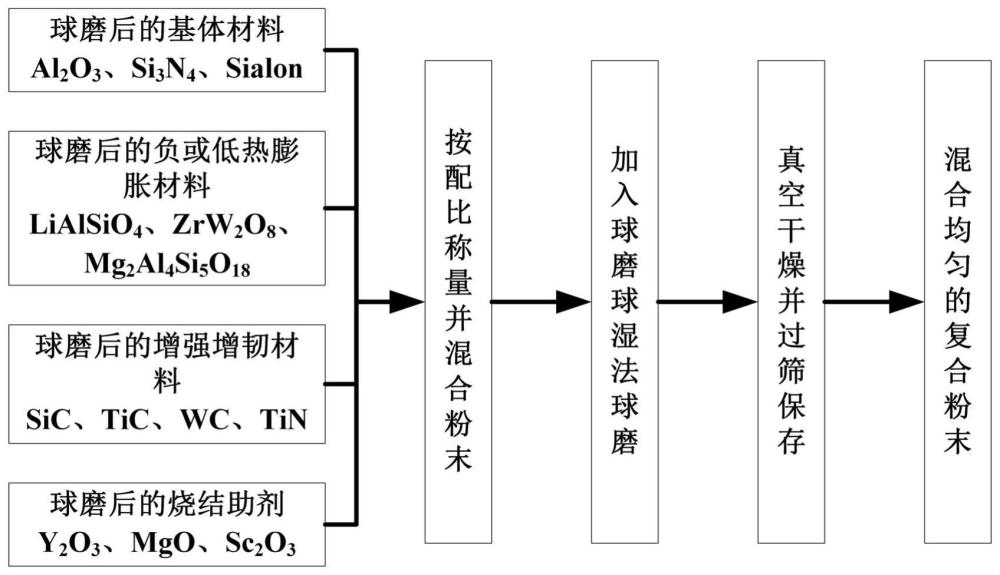

10、第二方面,本发明提供所述低热膨胀陶瓷刀具材料的制备方法,包括如下步骤:

11、将基体材料、负热膨胀材料或低热膨胀材料、烧结助剂增韧补强材料分别单独球磨,得到单相粉体;

12、将各单相粉体按比例进行混合球磨,将球磨后的悬浮液进行干燥、过筛、封装,得到低热膨胀陶瓷刀具材料。

13、在一些实施例中,单独球磨和/或混合球磨中,球磨时间为48h~72h;球料比为5:1~10:1;球磨机转速250r/min~400r/min;无水乙醇和粉末的质量比为1:1~2:1。

14、通过对球磨时间、球磨机转速、球磨介质以及将各原料单独球磨后再混合球磨,可以使得粉体材料更加均匀,有效避免粉体的团聚,以保证刀具材料性能满足要求。

15、在一些实施例中,所述干燥为真空干燥,干燥温度为80-140℃,干燥时间大于5h。合适的干燥温度和充足的干燥时间可以保证粉末足够干燥,减少粉末团聚,更利于筛网筛分。

16、第三方面,本发明提供一种低热膨胀陶瓷刀具,由所述低热膨胀陶瓷刀具材料经预压成坯体,然后将坯体经烧结制成。

17、在一些实施例中,所述烧结为真空热压烧结或放电等离子烧结。

18、优选的,所述真空热压烧结的程序为:

19、第一阶段,以第一升温速率10~50℃/min升温到1000~1200℃,并在同时段内以线性增加压力,直至达到10~15mpa后,保温保压5~10min;

20、第二阶段,以第二升温速率10~30℃/min升温到1400~1700℃,并在同时段内以线性增加压力,直至达到30~40mpa后,保温保压30~60min;

21、第三阶段,保温保压后,烧结体随炉空冷,并以线性释放压力,直至压力达到几兆帕后保持不变。

22、优选的,放电等离子烧结的程序为:

23、第一阶段,以第一升温速率100~200℃/min升温到600~800℃,并在同时段内线性增加压力,直至达到10~15mpa;

24、第二阶段,以第二升温速率50~150℃/min升温到1400~1700℃,并在同时段内线性增加压力,直至达到30~40mpa,保温保压5~15min;

25、第三阶段,保温保压后,烧结体随炉空冷,并以线性释放压力,直至压力达到几兆帕后保持不变。

26、在一些实施例中,所述预压的压强大于3mpa,预压时间不小于30min。合适的压强大小和充足的预压时间有利于坯体成型,更利于陶瓷复合材料烧结。

27、上述本发明的一种或多种实施例取得的有益效果如下:

28、目前陶瓷刀具具有较高的力学性能,但陶瓷比金属的脆性大,对于应力集中产生的裂纹扩展更敏感,当受到热冲击后,由于各材料之间的热膨胀系数不同,产生的热应力导致裂纹扩展加剧,最终导致陶瓷复合刀具破坏。本发明在陶瓷复合材料中加入近零或负热膨胀材料,经过烧结后,得到低热膨胀多元复合陶瓷材料即具有较高的力学性能,能应用于切削加工之中,又具有较低的热膨胀系数,能提高刀具材料的抗热震性和使用寿命。该低热膨胀复合材料构成材料简单,制备方法便捷,烧结温度低,制备时间短,生产成本低,节约资源,且能保证得到陶瓷复合材料具有较低的热膨胀系数。

29、这种低热膨胀多元复合陶瓷刀具结构简单、具有较低的热膨胀系数、较高的硬度、断裂韧度和抗弯强度,能较好的应用到机械切削加工中。

技术特征:1.一种低热膨胀陶瓷刀具材料,其特征在于:按体积份计,由以下组分组成:1~40份负热膨胀材料或低热膨胀材料,1~3份烧结助剂,10~20份增韧补强材料,余量为基体材料;

2.根据权利要求1所述的低热膨胀陶瓷刀具材料,其特征在于:所述烧结助剂选自mgo、y2o3、sc2o3、cr、ni中的一种或其组合。

3.根据权利要求1所述的低热膨胀陶瓷刀具材料,其特征在于:所述增韧补强材料选自sicp、sicw、tic、wc中的一种或其组合。

4.根据权利要求1所述的低热膨胀陶瓷刀具材料,其特征在于:所述基体材料选自al2o3、sialon、si3n4中的一种或其组合。

5.权利要求1-4任一所述低热膨胀陶瓷刀具材料的制备方法,其特征在于:包括如下步骤:

6.根据权利要求5所述的低热膨胀陶瓷刀具材料的制备方法,其特征在于:单独球磨和/或混合球磨中,球磨时间为48h~72h;球料比为5:1~10:1;球磨机转速250r/min~400r/min;无水乙醇和粉末的质量比为1:1~2:1。

7.根据权利要求5所述的低热膨胀陶瓷刀具材料的制备方法,其特征在于:所述干燥为真空干燥,干燥温度为80-140℃,干燥时间大于5h。

8.一种低热膨胀陶瓷刀具,其特征在于:由权利要求5-6任一所述低热膨胀陶瓷刀具材料经预压成坯体,然后将坯体经烧结制成。

9.根据权利要求8所述低热膨胀陶瓷刀具,其特征在于:所述烧结为真空热压烧结或放电等离子烧结;

10.根据权利要求8所述低热膨胀陶瓷刀具,其特征在于:所述预压的压强大于3mpa,预压时间不小于30min。

技术总结本发明公开了一种低热膨胀复合陶瓷刀具材料、其制备工艺及刀具,按体积份计,由以下组分组成:1~40份负热膨胀材料或低热膨胀材料,1~3份烧结助剂,10~20份增韧补强材料,余量为基体材料;所述负热膨胀材料或低热膨胀材料选自LiAlSiO<subgt;4</subgt;、Mg<subgt;2</subgt;Al<subgt;4</subgt;Si<subgt;5</subgt;O<subgt;18</subgt;和ZrW<subgt;2</subgt;O<subgt;8</subgt;中的一种或其组合。制备出的低膨胀陶瓷刀具,在提高刀具的断裂韧度和抗弯强度的同时具有较低的热膨胀性能,提高陶瓷刀具整体的抗热震性能,以达到更高的加工质量和使用寿命。技术研发人员:黄传真,王磊,王真,史振宇,徐龙华,黄水泉,曲美娜,许征凯,张迪嘉,郭保苏,刘含莲,刘盾,姚鹏受保护的技术使用者:燕山大学技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/7758.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

玻璃制造设备的制作方法

下一篇

返回列表