一种基于溶剂萃取体系制备插层磷酸锆的循环工艺

- 国知局

- 2024-06-20 13:34:06

本发明涉及磷酸锆制备,尤其涉及一种基于溶剂萃取体系制备插层磷酸锆的循环工艺。

背景技术:

1、磷酸锆是具有特殊理化性质的二维层状结构材料。磷酸锆层间存在大量质子酸位点,在高温燃烧条件下具备极强的固体酸催化脱氢作用,可促使有机聚合物交联成炭,生成类石墨炭层结构。同时,其自身二维结构具备片层阻隔效应,可与类石墨炭层协同作用,进一步阻止气相和凝聚相间的热、质传递,从而发挥出优异的阻燃性能。

2、磷酸锆合成的基本原理是利用磷酸根与锆离子发生沉淀反应,传统合成方法有回流法、热水解法等。一方面由于磷酸锆沉淀的溶度积极低,沉淀反应发生极为迅速;另一方面,由于二维磷酸锆表面含有大量活性羟基,合成磷酸锆多个片层之间往往互相堆叠积压,导致产物颗粒尺寸较大。直接添加用作阻燃剂时,与有机聚合物界面相容性差,难以分散均匀。

3、为提高磷酸锆与聚合物之间的界面相容性,常用化学手段是采用插层法,将多层磷酸锆撑层分散,再对插层磷酸锆表面进行改性。例如,中国专利申请cn110591156a为实现石墨化氮化碳对磷酸锆的复合改性,需要首先以小分子胺对磷酸锆预插层,超声处理6-12h;然后,还需以表面活性剂为插层剂,在30~100℃加热条件下进一步超声处理6-12h,方才制得插层磷酸锆悬浮液。又如,中国专利申请cn116376115a为实现磷酸锆负载有机磷改性,需首先以四氢呋喃等高度致癌物为溶剂、以胺类为预插层剂,在搅拌及超声共同作用下处理2-4h;然后,再加入季铵盐类插层剂,加热搅拌4-6h,方才制备出插层磷酸锆悬浮液。上述专利中,由于磷酸锆层间作用力强,晶层间距狭窄(约0.7nm),插层过程普遍耗时较长,严重影响生产效率。同时,所用插层剂及预插层剂价格高昂,而实际参与插层反应的使用率较低,剩余大量试剂未被回收循环利用,大幅增加插层磷酸锆的制备成本。

4、因此,优化磷酸锆的制备工艺,在短时间内制备出具有片层数目少、晶层间距大的插层磷酸锆;同时,实现未反应试剂的回收循环利用,降低插层磷酸锆的制备成本,对于磷酸锆阻燃剂的应用或后续改性都具有重要研究意义。

技术实现思路

1、本发明的目的在于,针对现有技术的上述不足,提出一种耗时短、效率高、用料省、环境友好的制备插层磷酸锆的循环工艺技术,且制备得到插层磷酸锆的晶体颗粒尺寸小、片层数目少、晶层间距大,与聚合物的界面相容性强,表面改性适用性广。

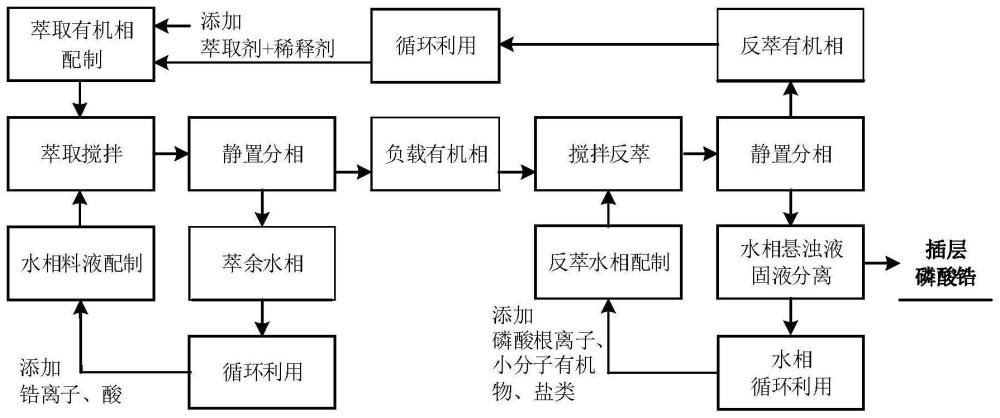

2、本发明的一种基于溶剂萃取体系制备插层磷酸锆的循环工艺,包括以下步骤:

3、s1、将含有锆离子的水相料液与有机相萃取溶剂混合搅拌,使锆离子被萃取进入有机相,静置,分相,分别获得萃余水相和负载锆离子的负载有机相;所述有机相萃取溶剂包括离子液体萃取剂和稀释剂;

4、s2、将步骤s1所得负载有机相与含有磷酸根的反萃水相料液混合搅拌,静置,分相,分别获得反萃有机相和含插层磷酸锆的水相悬浮液;

5、s3、将步骤s2所得含插层磷酸锆的水相悬浮液进行固液分离,得水相和固相,将固相洗涤,干燥,得插层磷酸锆;

6、s4、向步骤s1中的萃余水相添加锆离子得循环水相料液a;向步骤s2中的反萃有机相添加离子液体萃取剂和稀释剂得循环有机相萃取溶剂b;向步骤s3中得到的水相添加磷酸根离子得循环反萃水相料液c;

7、s5、然后将步骤s4中的循环水相料液a、循环有机相萃取溶剂b和循环反萃水相料液c作为步骤s1-s3中的水相料液、有机相萃取溶剂、反萃水相料液,重复步骤s1-s3制得插层磷酸锆;

8、如此往复循环步骤s1-s5制备插层磷酸锆。

9、进一步的,所述插层磷酸锆为α-磷酸锆或γ-磷酸锆。

10、进一步的,步骤s1中,所述水相料液还含有助剂i,步骤s4中,还需要向萃余水相添加助剂i;和\或,

11、所述助剂i包括酸类和盐类中的任意一种或几种;和\或,

12、所述酸类选自无机酸或小分子有机酸中的任意一种或几种;和\或,

13、所述酸类选自酸、高卤酸、次卤酸、硝酸、硫酸、硼酸、氟硼酸、硫氰酸、氢氰酸、甲酸、乙酸、丙酸、草酸、乳酸、肉桂酸或柠檬酸中的至少一种;和\或,

14、所述盐类选自碱金属盐、碱土金属盐或铵盐中的任意一种或几种;和\或,

15、所述酸类和\或盐类的浓度为0.01mol/l~12mol/l;和\或,

16、所述酸类和\或盐类的浓度为0.1mol/l~5mol/l;和\或,

17、所述锆离子的浓度为0.0001mol/l~1.65mol/l;和\或,

18、所述锆离子的浓度为0.1mol/l~1.2mol/l。

19、进一步的,离子液体萃取剂为分子具有

20、结构的有机萃取剂,其中,a元素为元素周期表第v主族元素氮、磷、砷、锑和铋中的任意一种;b选自无机酸根离子、有机酸根离子或氢氧根离子中的任意一种;n为所选酸根离子b的价数;x1、x2、x3和x4彼此独立的选自取代或未取代的直链或支链烷基、取代或未取代的芳基中的任意一种;和\或,

21、所述稀释剂为烷烃、芳烃、酯类、酮类、醚类、醇类、醇醚类、醛类或胺类中的任意一种或几种;和\或,

22、所述离子液体萃取剂与稀释剂体积比为1:50~50:1;和\或,

23、所述离子液体萃取剂与稀释剂体积比为1:20~20:1。

24、进一步的,步骤s1中,所述水相料液与有机相萃取溶剂体积比为1:50~50:1;和\或,

25、所述水相料液与有机相萃取溶剂体积比为1:20~20:1;和\或,

26、步骤s1中,所述水相料液与有机相萃取溶剂混合搅拌转速为10转/min~1000转/min;和\或,

27、所述水相料液与有机相萃取溶剂混合搅拌转速为60转/min~600转/min;和\或,

28、混合搅拌时间为1min~60min。

29、进一步的,步骤s2中,所述磷酸根选自磷酸、焦磷酸、聚磷酸、磷酸盐、磷酸氢盐、磷酸二氢盐、焦磷酸盐和聚磷酸盐中的任意一种或几种;和\或,

30、所述磷酸根浓度为0.0001mol/l~12mol/l;和\或,

31、所述磷酸根浓度为0.05mol/l~5mol/l。

32、进一步的,步骤s2的所述反萃水相料液中还包括助剂ii,步骤s4中,还需要步骤s3中得到的水相添加助剂ii;和\或,

33、所述助剂ii包括小分子有机物、无机酸或盐类中的任意一种或几种;和\或,

34、所述小分子有机物选自胺类、醇类、醇胺类、酯类、羧酸类中的任意一种或几种;和\或,

35、所述胺类选自甲胺、乙胺、乙二胺、丙二胺、苯胺、对苯胺或双三氟甲烷磺酰亚胺中的任意一种或几种;和\或,

36、所述醇类选自甲醇、乙醇、乙二醇、异丙醇中的任意一种或几种;和\或,

37、所述醇胺类选自乙醇胺、二乙醇胺、三乙醇胺、n,n二甲基乙醇、n,n二丁基乙醇胺或n,n二丙基乙醇胺中的任意一种或几种;和\或,

38、所述酯类选自甲酸甲酯、甲酸乙酯、甲酸丙酯、乙酸甲酯、乙酸乙酯、乙酸丙酯、丙酸甲酯、丙酸乙酯、丙酸丙酯中的任意一种或几种;和\或,

39、所述羧酸类选自甲酸、乙酸、草酸、丙酸或乳酸中的任意一种或几种;和\或,所述无机酸选自卤酸、高卤酸、次卤酸、硝酸、硫酸、磷酸、硼酸、氟硼酸中的任意一种或几种;和\或,

40、所述盐类选自碱金属盐、碱土金属盐、铵盐中的任意一种或几种。

41、进一步的,步骤s2中,所述磷酸根与助剂ii的摩尔比为100:1~1:50;和\或,

42、所述磷酸根与助剂ii的摩尔比为10:1~1:10。

43、进一步的,步骤s2中,所述负载有机相与反萃水相料液体积比为100:1~1:50;和\或,所述负载有机相与反萃水相料液体积比为20:1~1:20;和\或,

44、步骤s2中,所述负载有机相与反萃水相混合搅拌转速为10转/min~1000转/min;和\或,

45、所述负载有机相与反萃水相混合搅拌转速为10转/min~300转/min;和\或,

46、混合搅拌时间为1min~60min。

47、进一步的,步骤s3中,所述洗涤步骤为采用丙酮洗涤1~5次,乙醇洗涤1~5次,采用水洗涤1~5次;和\或,

48、步骤s3中,所述干燥温度为30-80℃,时间为1-12h。

49、本发明的原理为:

50、1)离子液体萃取剂可将锆离子和助剂i,以萃合物的形式萃入有机相。有机相中,该含锆萃合物结构及性质较为稳定。对负载有机相反萃时,萃合物中锆离子穿过两相界面,向反萃水相迁移传质过程缓慢。在两相界面处,锆离子与反萃水相中磷酸根离子接触反应速率大幅降低,有效避免磷酸锆晶体颗粒发生团聚。

51、2)在两相界面处,所述有机相萃取溶剂中的离子液体还可以作为插层剂,水相料液的酸类和盐类可作为助剂i,助剂i既有助于提升有机相萃取溶剂对锆离子的萃取效率和络合稳定性,又可用作磷酸锆生成过程中的辅助插层剂;反萃水相料液中的小分子有机物、无机盐、无机酸等可作为助剂ii,助剂ii主要用作磷酸锆的辅助插层剂,插层剂和辅助插层剂快速进入磷酸锆片层间隙,有效防止磷酸锆片层间发生堆叠,从而使制备出的插层磷酸锆片层数目少、晶层间距大。

52、3)插层磷酸锆生成过程中,离子液体、助剂i和助剂ii的实际使用耗损率低、余量大,经液-液分离或固-液分离操作回收后,稍作添加补充即可循环使用。

53、与现有技术相比,本发明的有益效果为:

54、1)利用萃取体系的络合稳定性和相界面传质过程,充分延缓锆离子与磷酸根离子的接触反应速率,有效降低磷酸锆的晶体颗粒尺寸。

55、2)利用萃取体系的相界面反应,在生成磷酸锆的同时,向其片层间隙引入离子液体插层剂和辅助插层剂,有效防止磷酸锆片层堆叠,制备的插层磷酸片层数目少,界面相容性强,表面改性适用性广。

56、3)在萃取体系中,磷酸锆的生成反应和插层反应同步进行,大幅缩短了插层磷酸锆的制备时间,合成效率高。

57、4)本发明所述工艺技术路线,可实现插层磷酸锆制备过程中未参与反应试剂的高效回收和循环利用,显著提高原料利用率,降低插层磷酸锆的制备成本。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8785.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表