一种废气中CO2吸收-矿化一体化制备建筑材料的方法与流程

- 国知局

- 2024-06-20 13:37:49

本发明涉及属于co2捕集、封存和利用,具体为一种废气co2吸收-矿化一体化制备建筑材料的方法。

背景技术:

1、工业革命以来,大量化石能源的使用产生了大量的人为排放温室气体,引起了国内外社会的广泛关注。在人为所排放的温室气体中co2气体的排放量最大,也是导致全球变暖占比最大的气体,co2治理就成为亟待解决的问题。由于无法短时间内消除对化石能源的依赖,因此,必须在co2集中排放源,采用co2捕集、封存与利用技术(carbon dioxidecapture utilization and storage,简称ccus)。

2、co2捕集技术中,化学吸收法效率高,是燃煤电厂和其他能源密集型产业使用最多、技术较为成熟的工艺。但需要采用的热解吸方法能耗较高,且由于升高温度所引起的吸收剂挥发和降解以及设备腐蚀等问题也依然存在,化学吸收法难以大规模商业应用。此外,解吸出来的co2气体需要通过压缩机被压缩然后运输到固定的地质封存地点进行封存,这进一步会导致能源消耗及运营成本的增加。

3、在co2存储和利用技术中,co2矿化存储具有产物友好,无需检测即可实现co2永久封存,原料丰度大、尤其是异位碳酸化选址灵活,十分适合co2集中排放源应用。co2矿化分为直接法和间接法两种。间接法碳酸化工艺中,需要先将钙镁基矿物或固废中碱金属离子浸出,再让钙镁离子与co2发生反应。该方法可以生成高附加值的纯碳酸盐,但流程复杂,添加的化学药剂对环境污染较大。直接法碳酸化工艺中,钙镁基矿物或固废与co2在同一个反应器中反应。该方法流程简单,成本较低,但产物为混合物难以资源化利用。在碳化产物资源化应用方面,主要是将碳化产物作为建筑材料填料,碳化产物的少量加入,会牺牲一些建筑材料的性能,利用方案并不理想。急需寻找低成本、高附加值ccus技术。

4、发明专利cn116099347a公开了一种co2循环吸收-矿化制备轻质碳酸钙的系统及方法。系统高度集成,吸收预矿化器可高效完成吸收剂对低浓度co2工业烟气的碳捕集,并在预矿化过程中对碱性固废中的浮选残碳和脱碳烟气这些轻质杂质进行浮选分离,交错分布的折流板可增强预矿化效果,通过导流引导颗粒物顺利从底部出口排出,还不会对烟气微泡上行造成阻挡;矿化分离器通过高速旋流作用同时完成了co2矿化、吸收剂回收和轻质碳酸钙分离三个过程。此发明的系统和方法实现了对工业烟气中低浓度co2的捕集、利用及封存,在此过程中资源化利用了钙基固废制备出了副产物轻质碳酸钙,同时co2吸收剂可循环利用,co2矿化的反应速率快,co2的转化率高,矿化效果好,经济效益佳。研发的“co2吸收-矿化一体化”工艺和装置,通过碱性固废液相碳酸化,解吸-再生co2吸收剂,大大降低了co2化学吸收法中,吸收剂解吸成本。然而,副产物纯度决定了其价格,轻质碳酸钙提纯成本较高。如果co2矿化产物不经过提纯即可直接应用,将大大降低流程成本。

5、发明专利cn109608151a公开了一种利用钢渣微粉制备碳化建材的方法,该方法首先对钢渣进行级配,将70%~100%钢渣,0%~30%脱硫石膏混合制成固体混合物,然后外加占固体混合物干基质量5%~25%的水并搅拌均匀,压制成型后在碳化室中养护,即得到钢渣高强碳化建材。此发明克服了钢渣综合利用率低的难题,压制成型的方式提高了生产效率,吸收工业废气中的二氧化碳也可在一定程度上缓解温室效应,具有一定的经济效益、环境效益和社会效益。所制备的建材具有优异的早期强度和安定性。该方法通过碳化养护,将碱性矿物或固废作为碳化胶凝材料制备成碳酸盐为结合相的建筑材料,能够大体量、高值利用碱性矿物或固废。然而,碳化养护工艺半干法直接碳酸化工艺,实际应用过程废气co2引入碳化养护室遇到的诸多问题没有考虑到,比如多源废气组成成分各异,co2浓度的不同、co2流速与矿化速率不匹配等,导致技术推广困难。如果能通过添加缓冲装置或流程,阻断烟气中有害气体进入养护室,稳定养护室co2浓度等,可保证碳化养护室职业安全健康,还可以大大提高碳化材料产品性能稳定性。

6、发明专利cn115368109a公开了一种中性耐久碳化钢渣人工鱼礁高效制备方法。以钢渣除铁二次渣为原料,通过压制成型、碳化养护、水中养护至规定龄期确保安全后,投水使用。钢渣碳化碳化养护1天以内即可达到符合人工鱼礁应用标准的抗压强度,人工鱼礁制备效率高。人工鱼礁投入使用前,进行了水中养护,降低了人工鱼礁投水使用初期由于矿物相变、晶格重组等微观结构变化导致的力学性能降低到最低点时的风浪冲刷等对其损伤破坏的风险,确保了礁体力学性能的稳定性,耐久性更好。制备的人工鱼礁以碳酸钙作为主要结合相,ph为中性,有利于海洋、池塘等水中生物的附着,应用范围广。该方法结合半干法碳化养护和水中养护,步骤相对复杂。如果碳化建筑材料制备能在碳化养护同时进行水中养护,即可在提高材料耐久性的同时,大大简化材料制备流程。

技术实现思路

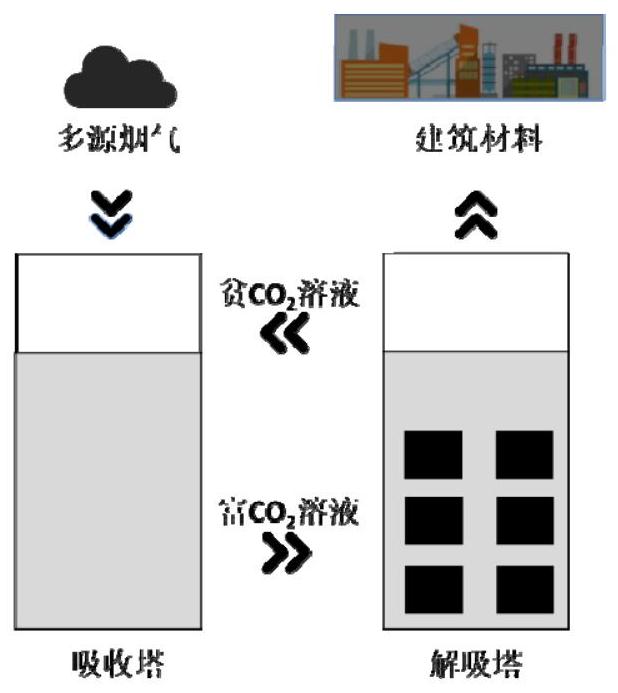

1、本发明克服了上述现有技术的不足,提供为一种废气中co2吸收矿化一体化制备建筑材料的方法,吸收塔中,以废气为co2源,采用胺法吸收方法进行co2捕集,形成co2富液,可实现超低浓度co2快速捕集。解吸塔中,以高钙镁矿物和固废作为原料,通过压制成型,co2富液中养护,制备出高值负碳建筑材料的同时,实现co2吸收剂低成本、高效解吸和再生。解吸塔中co2贫液循环回收到吸收塔中进行co2捕集,大大减少了吸收剂原料成本及其对环境的污染。该方法可以阻断有害气体(如co、ch4等)进入碳化养护室,有效解决了多源废气由于其组成成分各异适用性差的问题,大大拓展了技术应用的废气类型;由于液相吸收剂缓冲作用,有效缓解了废气co2浓度的不同、co2流速与矿化速率不匹配等因素导致碳化养护产品宏微观性能调控难的问题,保证了负碳建筑材料质量稳定化生产。

2、本发明的技术方案为:一种废气中co2吸收-矿化一体化制备建筑材料的方法,所述方法为将由碳化凝胶材料、骨料、添加剂、水压制成型的建筑材料放入解吸塔中,并向解吸塔注入吸收了废气中co2的co2富液,进行液相碳酸化养护,得到负碳建筑材料。

3、一种废气中co2吸收-矿化一体化制备建筑材料的方法,包含有如下步骤:

4、s1:将co2吸收剂溶液注入co2吸收塔中,通入废气,形成富co2溶液;

5、s2:将碳化胶凝材料、骨料、添加剂、水按比例搅拌均匀,将得到的湿粉倒入成型模具中,进行压制成型,成型材料脱模后放在解吸塔中;

6、s3:将s1中co2富液注入解吸塔,直至完全浸泡s2中成型材料,进行液相碳酸化养护,得到负碳建筑材料和co2贫液;

7、s4:s3中co2贫液回收注入到s1中co2吸收塔中,进行废气中co2捕集;

8、s5:取出s3中负碳建筑材料,并风干、投入使用;

9、进一步的,s1所述co2吸收剂为有机胺溶液,有机胺溶液的浓度为30%质量分数,包括但不限制于乙醇胺(mea)、二乙醇胺(dea)、哌嗪pz、2氨基-2甲基-1丙醇(amp)和亚乙基二胺(mdea)等的任意一种。

10、进一步的,s1所述废气,为co2集中排放源,来源为电厂、钢厂、水泥厂、电解铝厂等的任意一种,co2浓度为2%-60%。

11、进一步的,所述co2富液中,有机胺吸收效率大于80%,根据co2吸收实验穿透曲线获得,所述co2贫液中,co2吸收剂脱附效率大于80%,根据co2贫液中碳含量占co2富液溶中碳含量的比例来确定。

12、进一步的,s2所述的碳化胶凝材料为高钙镁矿物和固废,cao含量大于20%,包括但不限制于水泥、石灰、钢渣、电石渣、粉煤灰、脱硫灰、铁水预脱硫渣等的任意一种或几种的复配;s2所述添加剂为石膏类激发剂,主要成分包括但不限制于烟气脱硫石膏、磷石膏、钛石膏。

13、进一步的,2所述材料比例为:碳化胶凝材料30%-100%,骨料0-70%,添加剂0-20%;液固比10-20%。

14、进一步的,所述成型压强范围为7-30mpa,压制方式可以一次压制成型,也可分多次多压强级别压制成型。

15、进一步的,所述解吸塔内,设有多层块体材料放置托盘,并留有建筑材料进料出料口。

16、进一步的,所述碳酸化养护时间为6小时到7天。

17、进一步的,所述吸收塔和解吸塔的温度保持一致,减少流程温差变动引起的能耗损失,温度范围为20-60℃。

18、进一步的,所述实时监测采用无损检测设备。

19、有益效果

20、1、吸收矿化一体化工艺,通过co2矿化、co2解吸和有机胺溶液再生,与传统有机胺吸收工艺相比,无需通过升温进行有机胺再生,大大减少了流程升温降温的能耗。

21、2、与传统吸收矿化一体化工艺相比,无需提纯碳酸盐增加产物附加值,采用直接法碳酸化方法,产物为建筑材料,简化工艺流程,碳酸化产物利用范围更广。

22、3、与传统半干法碳酸化养护工艺相比,烟气适用范围更广,前端吸收工艺阻断了有害气体(co,ch4等)进入碳化养护仓。有吸收工艺,可以实现超低浓度co2快速吸收;液相有机胺溶液可以有效起到缓冲作用,减少因烟气浓度湿度等变化,带来负碳建材产品质量难以调控的问题。

23、4、液相碳化养护,产品质量更加稳定,能全面实现碳化胶凝材料水化碳化反应持续稳定进行,避免了半干法碳化养护中,因水分缺失带来的产品后期强度不增长的情况,也增加了负碳建材使用过程耐久性能。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8945.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。