一种碳酸铀酰直接氢还原制备氧化铀的工艺流程

- 国知局

- 2024-06-20 13:37:40

本发明涉及一种碳酸铀酰加氢还原制备氧化铀固体颗粒的工艺流程,特别是一种预加氢液相催化还原碳酸铀酰的工艺过程。

背景技术:

1、核能由于其具有清洁低碳、安全可靠和低成本等特点,因此,通过核能科学技术创新,发展一套可持续发展的原子核能利用技术路线,对于保护环境及应对气候变化具有重要意义。

2、核燃料生产过程是铀从矿石中浸出,经过浓缩沉淀后制备出含铀的氧化物固体,经纯化除杂、氢氟化、氟化等工艺最终制得核纯级六氟化铀燃料产品。我国目前在铀矿资源开采时采用了co2+o2原地浸出的先进技术,采出液经过分离树脂富集后,再经碳酸溶液淋洗形成含铀量为10-50g/l的碳酸铀酰溶液,加烧碱沉淀后,生成重铀酸钠产品(俗称黄饼),沉淀的上层清液不得不作为放射性废水进行管理。为了制备高纯的燃料铀及重铀酸钠产品,需经过硝酸溶解,萃取分离钠离子,氨沉淀提纯制备重铀酸铵固体,再经过焙烧后得到燃料级氧化铀固体。该工艺存在工艺流程长,过程含铀放射性废水排放高(吨铀产品,初略估计排放废水50吨以上),燃料成本高等缺点。因此,为解决我国铀燃料生产过程中含铀放射性废水排放高、重铀酸钠产品含铀量低及产品生产工艺长成本高的问题,我们需提出一种新型的铀产品生产工艺,可直接获得可用于燃料铀制备的高纯氧化铀产品。

3、碳酸铀酰钠的沉淀制备含铀固体的方法有两类一类使用碱性物质使其生成含钠或氨阳离子的沉淀物,经焙烧和干燥后使用;另一类是使其还原铀的价态从六价降低为四价,在ph值为大于7温度高于90℃时发生水解直接生成氧化铀固体,该工艺具有废水量小,产品纯度高的特点。能够在温度较为合适的条件下液相还原六价铀还原剂有肼和氢气,肼是一种有剧毒的物质且还原后产物为铵根离子处理难度大,氢还原具有价格低产物为水的优点,因此使用氢作为还原剂是一种较为理想的选择。然而,氢气是一种易燃易爆气体,在放射性核行业中的应用较少,其安全用氢是该过程的关键。

4、铀分子量较大,即使50g/l的含铀量,其摩尔浓度0.2mol/l,如果反应按照下式进行:

5、na4[uo2(co3)3]+h2=uo2(沉淀)+2nahco3+na2co3

6、一摩尔的铀酰离子化学反应当量为1mol氢气,因此1l溶液氢气的消耗量仅为0.2mol。氢气在温度为90℃时,压力3.0~4.0mpa时,每l水溶液中可溶解大约0.1mol的氢气,如果我们通过循环沉淀后的产品清液,将铀浓度降低为25g/l以下,其氢气的溶解浓度正好达到了化学计量比的要求,通过增加循环沉淀后清液的量,将氢气的过量调整到合适的值,从而实现铀还原的目的。

7、通过上述理论分析和大量实验研究,我们发展了新型预加氢催化还原碳酸铀酰钠制备二氧化铀固体颗粒的工艺过程。在该工艺过程中,反应过程中所需要氢气通过预加氢的方式进入到反应液和一定比例的循环液中,在固定有网基或蜂窝陶瓷基催化剂的固定床反应器中,发生催化加氢还原,制备固体氧化铀。该过程的最大优点是,由于氢气是通过预加氢的方式溶解于反应液中,反应器内是单相液流反应器,这样即使在高压下操作也可避免源于气体高温,剧烈反应导致的膨胀和爆炸的危险。通过该工艺实施,可以将吨产品中有效铀含量从73%增加到88%,并实现了沉淀液的循环利用,相比传统的氢氧化钠沉淀其吨铀产品减少废水约50吨。

技术实现思路

1、本发明提出了一种利用催化加氢还原碳酸铀酰溶液直接制备高纯氧化铀产品的工艺过程,该过程的主要特点是利用循环清液和反应液预加氢来解决在放射性化工领域用液相加氢还原的安全性。

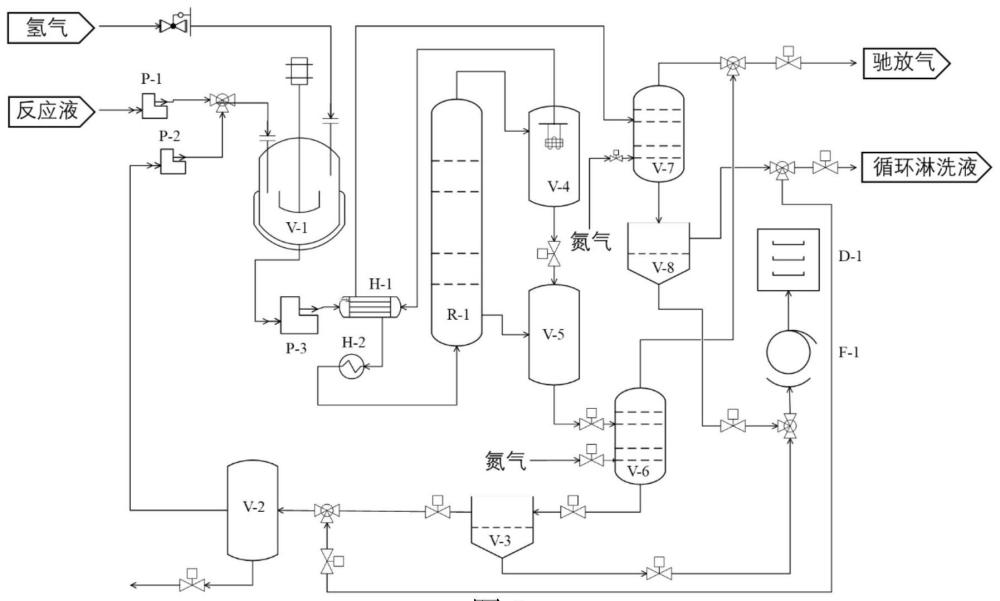

2、为了实现上述目的,本发明提出了一种碳酸铀酰直接氢还原制备氧化铀的工艺流程,其工艺流程为一定含铀量的反应液经计量泵p-1计量后,与反应液循环液经p-2泵计量后混合进入到预加氢反应釜中(其中流量比为1:1~1:10),在1~10.0mpa的高压氢气作用下部分氢气溶解于液相中,使用泵p-3计量后进入到换热器h-1中与产品液换热预热后,进入到换热器h-2中通过使用电或者蒸汽预热到90~150℃后经分布板分布后由反应器的底部进入到反应器r-1中,在镍网催化剂和生成的氧化铀固体颗粒催化作用下与氢气反应生成固体二氧化铀颗粒,小颗粒随液体向上流动溢流进入到顶端v-4液相罐中沉淀,上层清液经过滤器过滤后离开v-4进入到h-1换热器预热反应液后,进入到v-7常压氢气置换釜中,通过在底部通入氮气将未反应的剩余氢气置换后排空,液体在v-8沉降槽中进一步沉降分离,上层清液进入到循环淋洗液系统中循环使用,沉淀得到的固体进入固液分离中分离后经干燥形成氧化铀产品。由于重力的作用,反应生成并长大的二氧化铀固体颗粒从反应器的底部离开进入液固分离罐v-5中与v-4的固体混合后一并进入到v-6气体置换釜中,氮气将溶解氢置换后,液固混合物进入到沉降分离槽v-3中,上层清液全部进入v-2中循环使用,来自v-3和v-8的固体产品一并进入到f-1脱水过滤后,进入干燥箱d-1中进行干燥,形成氧化铀固体产品。

3、该工艺过程发生反应方程式如下:

4、[uo2(co3)3]4-+h2=uo2(沉淀)+2hco3-+co32-

5、该反应过程主要是使用固定的网基和蜂窝催化剂催化解离溶解氢,解离氢离子还原六价的碳酸铀酰离子生成四价铀,并在高温水溶液中发生水解后沉淀,固体氧化铀产品经反应器底部出料后离开反应器,经沉淀、过滤和干燥后制备氧化铀固体。

6、其中原料液组成为铀含量1-100g/l的碳酸铀酰钠溶液,ph值为7-11。增加原料液中的铀含量,会增加反应负荷,导致出口反应完成液的铀含量增加;降低ph值,会降低反应水解速率。

7、其中反应液与循环产品液的循环比为1:1~1:10,增加循环比可以氢气的溶解度,提高反应速率,但增加循环比提高增加反应器负荷,以及预热能耗,增加吨铀产品的生产运行成本。

8、其中反应器r-1是内部固定有网基或蜂窝陶瓷基整体催化剂中的一种或两种,其中网基可以是镍网或者镀有贵金属pt、ru、pb或ir等贵金属,其中蜂窝陶瓷型催化剂可以是预制蜂窝陶瓷浸制型或者是沉积沉淀挤压成型的催化剂。操作温度为90~150℃(优选100~120℃),操作压力为1.0~10.0mpa(表压)(优选2.0~8.0mpa);增加反应温度可以增加加氢和水解反应速率,但是反应温度过高,产生的二氧化铀固体容易结构于催化剂表面;增加压力可以提高反应速率,但压力太高,对反应器和泵的成本增加。

9、在压力驱动下二氧化碳和高压氧气将矿物层中的铀氧化物转化为碳酸铀酰溶液后,随流体带入到地面上,再经过树脂吸附分离浓缩获得含铀量为1-50g/l的碳酸淋洗液。本发明将该富集后的淋洗液与反应的循环液混合后,进入到预加氢反应釜中,在1~10.0mpa氢气压力的作用下将一定量的氢气溶解于反应液中,与沉淀后的产品液换热和蒸汽预热到90~150℃后,从底部经分布板进入到含有催化剂和氧化铀颗粒的反应器中,在催化剂或氧化铀产品颗粒和氢气的作用下发生反应,沉淀后的反应液携带小颗粒产品经反应器顶端离开反应器,在沉降罐内沉淀后,上层清液经过滤和原料液换热后离开反应系统进入淋洗液液系统循环,反应生成的二氧化铀固体经反应器底部离开系统,经沉底分离后固体经过滤和干燥后作为产品,液体与富集后的原料液混合后进入到预加氢反应釜中循环。该过程的优点是通过富集的反应液和沉淀液循环预加氢,解决在放射性原料液中的涉氢反应的安全性问题,且整个工艺过程中除预加氢反应釜,所有设备均是液相单相操作,便于更高压力的安全运行,提高反应效率。在最佳实施例中,氢气压力8.0mpa,反应液和循环液质量比1:3,反应器操作温度110℃,在催化剂镍网的作用下含铀30g/l的反应液出口排出液的铀含量≤35mg/l。

10、与现有技术相比,本发明实质性特点:

11、1、与我国目前的重铀酸钠(黄饼)工艺相比,其铀含量可达88%,吨铀产品可减少废水排放量50吨以上;

12、2、与国外的氨沉淀制备u3o8相比,无需焙烧过程,且工艺流程短,成本低;

13、3、与h2o2氧化沉底制备u3o8相比,所采用氢气成本远低于h2o2,且化学试剂消耗少;

14、4、与现有加氢多相催化还原工艺相比,避免了反应器中气相氢的使用,解决了放射性化工行业用氢的安全性问题。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8938.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表