一种细滑釉、细滑肤质的陶瓷岩板及其制备方法与流程

- 国知局

- 2024-06-20 13:37:17

本发明涉及建筑陶瓷砖,更具体地,涉及一种细滑釉、细滑肤质的陶瓷岩板及其制备方法。

背景技术:

1、现代建筑装修中,陶瓷岩板已成为主流装饰材料,基于人们对家居环境舒适性的追求,特别是对表面细腻润滑触感的认可及喜爱,行业内相继涌现出许多以细滑肤质面为方向的陶瓷岩板。行业现有方案一般是:采用生料釉又或者其再和少量干粒配合制备,由于生釉烧制温度较高,导致釉层表面毛糙触感不好,并且发色沉哑,同时烧制时候需要较高温度及较长时间制备,增加了能耗,而如果在低温快烧条件下则将会导致生烧,表面容易形成橘皮疙瘩;又或者采用加大熔块干粒的配比来制备,但此方式在烧制中生料釉与干粒配方匹配设计时,太低温熔融与下方高温的面釉与坯体相差太大而过早封存闭合,导致气体排不出而在表面形成较大量气泡现象,且影响图案效果,太高温则由于干粒难以熔融淌平,主要以细小颗粒形式平布在表面,导致表面粗糙而防污不足以及没有细腻润滑触感。

2、另外,陶瓷行业也进入以提升产质量,降低单位质量能耗的阶段,因此产品的制备中也逐渐采取以低温快烧工艺的方式,为此将窑炉烧制周期大大缩短,压缩到了60min以下,同时最高烧成温度也控制在1200℃以下,而这一系列的改变需要在原料配方成分上重新研发适配才能满足现有工况条件。

3、因此,如何通过技术工艺的创新,研发出既能具备低温快烧工况条件的配方组分,又能达到具有细滑触感、舒适且防污及耐磨好的陶瓷岩板制品,是业内的攻关方向。

技术实现思路

1、本发明旨在克服上述现有技术的至少一种缺陷,提供一种细滑釉、细滑肤质的陶瓷岩板及其制备方法,用于解决低温快烧工况条件下难以制取具有细腻润滑触感的陶瓷岩板制品的问题。

2、本发明目的之一是提供一种细滑釉,所述细滑釉的固体组分包括细砂干粒和促熔料,所述细砂干粒包括第一干粒和第二干粒;

3、所述第一干粒的化学组分按照重量份数计,包括:sio237~40份、al2o313~16.2份、cao 4~5份、na2o 3.2~4.2份、bao 29.5~32.5份、zno 5~6.5份;

4、所述第二干粒的化学组分按照重量份数计,包括:sio250.5~54.5份、al2o317~20份、cao 3.3~4份、k2o 3.2~4.3份、na2o 2.8~3.4份、bao 9.5~11.5份、zno 3.3~4份、sro 3.3~3.9份;

5、所述促熔料的化学组分按照重量份数计,包括:sio248~52份、al2o311~14.5份、cao6~6.3份、mgo 5.1~5.6份、k2o 0.6~0.72份、na2o 4.5~4.85份、zno 3~3.6份、sro 4.5~4.9份。

6、本发明通过第一干粒和第二干粒在表面形成不规则的微凹凸细滑触感,既细腻又不失单调,此外,本发明的促熔料中含有较高比例的强助熔剂-氧化钠,可降低始熔温度,同时,基于上述配方,第一干粒的始熔温度高于第二干粒且第一干粒和第二干粒的始熔温度均高于促熔料,则在制备的过程中,促熔料先促使釉层中的第二干粒在低温下实现半熔融,在后续形成大量的钡冰长石及钡锶长石晶相,有效提升耐磨性,而第一干粒基于其较高温特性,能在熔融过程中在具有高温流动性的釉层中起到网状交错的支点作用,各分布支点与趋于熔融的釉料之间具有一定的牵引力,能有效减少形成稍大区间的淌平坑洼现象,从而获得具有优越细滑度的细滑釉层。

7、优选地,所述细砂干粒与促熔料的重量比为1:(0.135~0.175)。

8、优选地,所述第一干粒与所述第二干粒的重量比为1:(5.2~5.65)。

9、优选地,所述促熔料的粒径d97为34µm~37µm,所述第一干粒的粒径d97为70µm~73µm,所述第二干粒的粒径d97为87µm~90µm,所述第一干粒和所述第二干粒的粒径分布跨度为:2.3~2.5。

10、优选地,所述第一干粒的始熔温度为:1220℃~1240℃,所述第二干粒的始熔温度为:1180℃~1200℃,所述促熔料的始熔温度为:1110℃~1130℃。

11、优选地,所述第一干粒的制备原料按重量份数计,包括:钠长石11~13份、石英3~5份、霞石21.5~24.5份、高岭土5~7份、氧化铝2.5~3.5份、氧化锌5~7份、碳酸钡36~40份、石灰石7~9份。

12、优选地,所述第二干粒的制备原料按重量份数计,包括:钾长石25~29份、霞石23~27份、石英9~11份、高岭土4~6份、氧化铝3.5~4.5份、氧化锌3.5~4.5份、碳酸锶4~6份、碳酸钡12~14份、石灰石6~8份。

13、优选地,所述促熔料的制备原料按重量份数计,包括:钠长石38~42份、水洗土7~9份、石英4~6份、煅烧高岭土7~9份、硅灰石2.5~3.5份、白云石13.5~16.5份、烧滑石7~9份、氧化锌3.5~4.5份、碳酸锶6.5~8.5份、氧化铝1~2份。

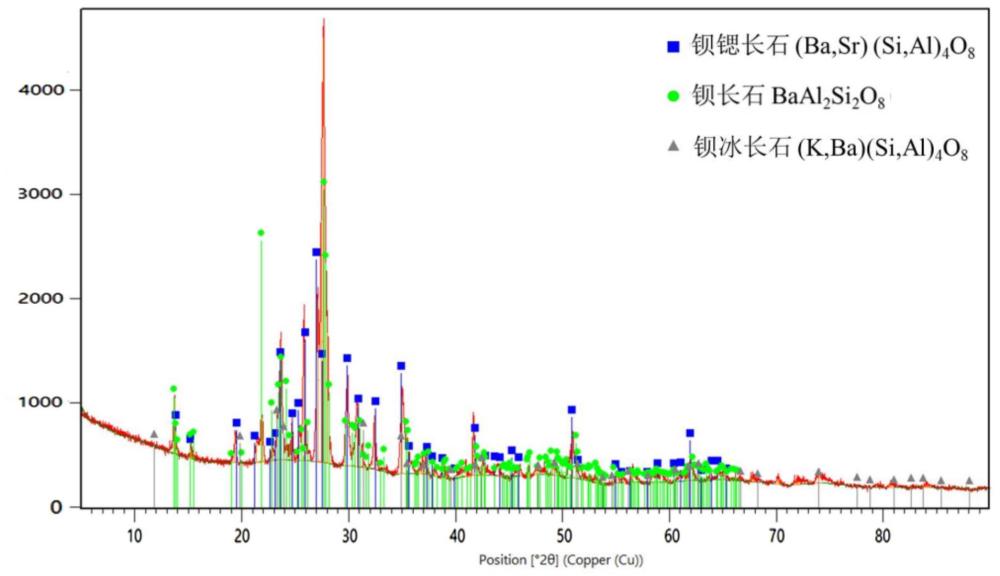

14、优选地,所述细滑釉中的不同物相的含量分别为:钡冰长石25.5~31.5%、钡长石10~16%、钡锶长石18.5~24.5%、非晶相34.5~39.5%。

15、本发明的第二目的是提供上述细滑釉的制备方法,包括以下步骤:将促熔料制成促熔釉浆料,再将促熔釉浆料与第一干粒、第二干粒、悬浮剂混匀,即得细滑釉。优选地,所述悬浮剂与所述细滑釉的固体组分的重量比为(2.6~2.8):1。

16、本发明的第三目的是提供一种细滑肤质的陶瓷岩板,包括逐层堆叠设置的坯体层、面釉层、图案层及细滑釉层,所述细滑釉层采用上述的细滑釉制得或者所述细滑釉层采用上述所述的制备方法制得的细滑釉制备得到。

17、优选地,所述图案层和所述细滑釉层之间还设有保护釉层。

18、优选地,用于制得所述面釉层的面釉包括以下重量份数的化学组分:sio255~58.5份、al2o321~24份、cao 2.8~3.5份、mgo 0.1~0.3份、k2o 2.4~3份、na2o 3.5~4.5份、bao 0.7~1.1份、zno 1.8~2.3份、zro24.2~5.3份。

19、优选地,所述面釉的制备原料按重量份数计,包括:水磨钠石粉18~22份、钾钠水磨料18~22份、高白球土8~10份、石英粉9~11份、霞石粉11~13份、煅烧高岭土7~9份、高白氧化铝5.5~6.5份、硅酸锆6~8份、氧化锌1.5~2.5份、硅灰石5~7份。

20、优选地,用于制得所述保护釉层的保护釉包括以下重量份数的化学组分:sio240~44份、al2o315~17份、cao 2.5~3.5份、mgo 4~4.6份、k2o 2.7~3.3份、na2o 2.5~3.1份、bao11.8~13.7份、zno 8.5~10份、sro 0.2~0.5份。

21、优选地,所述保护釉的制备原料按重量份数计,包括:钾长石25~29份、钠长石18~20份、白云石9~11份、高岭土6~8份、煅烧高岭土2.5~3.5份、烧滑石8~10份、碳酸钡13~15份、氧化锌9~11份、碳酸锶0.5~1.5份。

22、本发明的第四目的是提供上述细滑肤质的陶瓷岩板的制备方法,包括以下步骤:采用逐层施工的方式在坯体的表面依次进行施面釉、喷墨打印图案、施保护釉、施细滑釉,得到施釉完成的坯体;将施釉完成的坯体烧成,得到所述细滑肤质的陶瓷岩板。

23、与现有技术相比,本发明的有益效果为:

24、1、本发明陶瓷岩板釉层表面具备微凹凸的肤质触感,细腻润滑,且整体薄面并且防污,无痱子气孔,图案呈色好;且釉层具有较多的钡长石、钡冰长石、钡锶长石晶相,耐磨耐酸碱度好。

25、2、本发明配方材料的始熔温度低,更好的实现坯釉的烧成特性,实现了低温快烧工艺,降低了能耗。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8924.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表