一种燃料电池车用氢气纯化方法与流程

- 国知局

- 2024-06-20 13:37:10

本发明属于氢气纯化领域,,具体涉及微量醛、酸、氨、co2、卤素、co、o2和硫等杂质的脱除纯化。

背景技术:

1、氢能将是未来社会的主要能源之一,当前世界各国均将氢能列入国家发展战略。氢气作为质子交换膜燃料电池(pemfc)的主要燃料,其品质的好坏极大地影响着电池的性能。当氢气来源于化石燃料重整或工业副产氢或电解水制氢时,其中会含有从原料中带进的杂质以及一些副产物,如微量co、o2、硫、醛、酸、氨、co2、卤素等。这些杂质的存在,对质子交换膜燃料电池的稳定运行会造成影响,极大缩短了质子交换膜燃料电池的使用效率和使用寿命,因此必须对燃料电池用氢中的杂质含量加以控制。

2、燃料电池车用氢气国标gb/t37244-2018中要求甲醛≤0.01ppm,甲酸≤0.2ppm,nh3≤0.1ppm,co2≤2ppm,总卤化物≤0.05ppm,co≤0.2ppm,o2≤5ppm,硫≤0.004ppm,目前燃料电池车用氢气并未大规模应用,主要采用小规模的psa将氢气纯度提高,对于提纯后的醛、酸、氨、co2、卤素、co、o2和硫杂质主要采用分别净化,没有系统的解决方案。

3、目前对于氢气中o2的脱除研究最为充分,普遍采用贵金属体系的催化燃烧催化剂,氢氧反应生成水,技术成熟,已广泛工业应用。

4、硫是一般工业催化剂的共同毒物,对硫的脱除研究也十分广泛和深入,一般根据下游催化剂对硫的耐受性分为粗脱硫(~1ppm)、精脱硫(<0.1ppm)、深度精脱硫(<0.01ppm),燃料电池车用氢气中的指标<0.004ppm最为苛刻,有效的脱硫材料是铜锌化合物。

5、氢中co的脱除主要有四种:深冷、变压吸附(psa)、催化氧化、甲烷化、络合脱除,其中深冷考虑到经济性必须在气量达几十万nm3/h的大型装置上采用,对于目前较小的氢能产业几乎没有经济性,而且co脱除精度达不到<0.2ppm国标要求;变压吸附是目前采用很广泛的净化分离方法,可用于中小型规模的工业装置,通过psa一方面提高了氢气纯度,使其满足国标>99.97%的要求,同时也脱除了绝大部分的杂质,包括co,缺点是co脱除精度无法满足国标要求,目前一般是采用psa串定向纯化材料两步脱除氢中co;催化氧化脱除氢中co目前是一个研究热点,重点在提高催化氧化选择性和低温活性,催化氧化法使用场景主要是甲醇裂解制氢和烃类制氢中百分级的co含量净化至<100ppm,对于经过psa后几个至几十个ppm的co净化脱除有心无力;甲烷化脱除氢中co缺点明显,一是在脱除co同时消耗三倍体积的氢,二是脱除温度高,工业应用经济性较差,三是co脱除精度无法满足<0.2ppm国标要求;利用cu+和coπ共轭络合脱除气体中的co有很多研究,其中北京大学谢有畅教授在单分子层分布理论研究指导下开发的pu-1co吸附剂最为成功,并在大型工业装置得到成功应用,用于将气体中co净化分离,但络合法一般用于气体中常量co净化分离,无法满足co<0.2ppm国标要求。

6、co脱除还有一种方法,采用载体负载高分散的cuo材料和co反应,将co氧化为co2,但这种材料一般用于烃类等惰性物料中微量co的脱除,不能用于含氢气源中,尤其是燃料电池车用氢气这个高纯氢气气源中,因为氢气也是还原性气体,氢气和cuo反应导致材料很快失效无法和co反应脱除。

7、对于卤素中氯的净化研究和应用都较充分,一般工业装置对氯的指标要求是≤0.1ppm。

8、对于氨的净化研究一般指标要求是≤0.1ppm。

9、对于醛和酸的净化一般分别采用初步的吸附处理,处理精度及吸附容量无法保证。

10、对于co2净化一般采用分子筛针对性吸附。

11、对于卤素、氨、醛、酸、co2的净化一般采用专用的净化剂或吸附剂分别处理。

12、综上,醛、酸、氨、co2、卤素、co、o2和硫杂质如果采用常规技术分别净化脱除,各杂质净化处理的温度、压力、空速要求不一致,会导致纯化工艺流程复杂,操作繁琐,纯化材料装填量大,操作费用高等问题,同时也易导致杂质超标,氢气质量无法保证,燃料电池车用氢气成本增加,竞争力严重下降,严重制约了我国氢能源产业的发展。目前市场急需一种操作简单的纯化工艺,能集约化净化脱除醛、酸、氨、co2、卤素、co、o2和硫杂质,满足燃料电池车用氢气国标gb/t37244-2018要求。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术的不足,提供一种燃料电池车用氢气纯化方法。其能用于脱除微量醛、酸、氨、co2、卤素、co、o2和硫等杂质,各杂质含量满足燃料电池车用车用氢气国标要求。

2、为解决上述技术问题,本发明采用如下技术方案:

3、一种燃料电池车用氢气纯化方法,采用纯化材料a、纯化材料b两种纯化材料串联脱除含氢气源气体中的多种微量杂质,纯化材料a同时脱除醛、酸、氨、co2、卤素等杂质,纯化材料b同时脱除co、o2和硫,a、b两种纯化材料联合脱除醛、酸、氨、co2、卤素、co、o2和硫等杂质,获得燃料电池车用氢气,

4、其中:所述的纯化材料a为贵金属和稀土金属氧化物改性的分子筛,所述贵金属选自pt、ru或pd中的至少一种,所述稀土金属氧化物选自ceo2或la2o3中的至少一种;

5、所述的纯化材料b为硅孔雀石结构的硅酸铜和a型分子筛的复合物,其中硅孔雀石结构的硅酸铜含量30~70%,余量为a型分子筛。

6、按上述方案,纯化材料a在不高于120℃条件下如10℃~120℃同时脱除醛、酸、氨、co2、卤素等杂质,纯化材料b可在60~120℃条件下同时脱除微量的co、o2和硫,纯化材料a单独可在常温下使用,其在常温至不高于120℃都有良好使用效果,为配合纯化材料b联合脱除,纯化材料a可和纯化材料b同温度区间60-120℃范围内使用。

7、按上述方案,所述的含氢气源气体为含氢气源气体经净化提纯的高纯氢气,含氢气源气体具体可以是不同来源的氢,如煤制氢、甲醇裂解制氢、工业副产氢、电解水制氢等,进一步,将其经过净化提纯处理如变压吸附或深冷等获得的氢气纯度提高的高纯氢气,净化提纯处理主要是提高氢气的纯度,将氢气纯度提高到99.9%以上,同时在该过程中大量的杂质也被同时脱除。

8、按上述方案,根据具体含氢气源气体中杂质含量的不同,a、b两种纯化材料的前后顺序可以互换,即待处理含氢气源气体可以先经纯化材料a纯化后再经纯化材料b纯化,或者先经纯化材料b纯化后再经纯化材料a纯化,都可以实现醛、酸、氨、co2、卤素、co、o2和硫等杂质的脱除,脱除后高纯氢气中各杂质含量满足燃料电池车用氢气国标gb/t37244-2018要求,即甲醛≤0.01ppm,甲酸≤0.2ppm,nh3≤0.1ppm,co2≤2ppm,总卤化物≤0.05ppm,co≤0.2ppm,o2≤5ppm,硫≤0.004ppm。

9、本发明提供的纯化材料a,具体而言为一种改性分子筛材料,由a型分子筛和贵金属离子和稀土金属离子经过离子交换、成型、焙烧和活化后改性得到,改性后的贵金属离子和稀土金属离子转变为上述贵金属和稀土金属氧化物负载在所述纯化材料中。本技术发明人创造性地发现,将a型分子筛用上述贵金属和稀土金属氧化物进行改性得到的分子筛材料能够在不高于120℃条件下将含氢气源气体中微量醛、酸、氨、co2、卤素等杂质同时脱除,含氢气源气体具体可以是不同来源的氢,如煤制氢、甲醇裂解制氢、工业副产氢、电解水制氢等,进一步地,可以是将其经过净化提纯处理如变压吸附或深冷等获得的氢气纯度提高的高纯氢气,净化提纯处理主要是提高氢气的纯度,将氢气纯度提高到99.9%以上,同时在该过程中大量的杂质也被同时脱除,再经过本工艺中纯化材料a对微量醛、酸、氨、co2、卤素等多种杂质定向脱除,纯化后醛、酸、氨、co2、卤素等杂质满足燃料电池车用氢气国标gb/t37244-2018要求,同时不产生新的杂质。

10、本发明提供的纯化材料a中,所述贵金属选自pt、ru或pd中的至少一种,优选选自pt、ru或pd;所述稀土金属氧化物选自ceo2或la2o3中的至少一种,优选选自ceo2或la2o3。本发明所述贵金属在所述纯化材料中的含量为0.01~0.3wt%;所述稀土金属氧化物在所述纯化材料中的含量为1~8wt%。

11、本发明还提供了上述纯化材料a的制备方法,包括以下步骤:

12、将a型分子筛在含有贵金属离子和稀土金属离子的溶液中进行离子交换,将离子交换后所得物料依次进行成型、焙烧和活化,得到纯化材料a。

13、本发明提供的纯化材料a的制备方法中,所述贵金属和所述稀土金属与上述纯化材料a中的贵金属和稀土金属氧化物对应,也即所述贵金属离子选自pt离子、ru离子或pd离子中的至少一种,优选选自pt离子、ru离子或pd离子;所述稀土金属离子选自ce离子或la离子中的至少一种,优选自ce离子或la离子。本发明所述含有贵金属离子和稀土金属离子的溶液中,所述贵金属离子的含量以金属计为0.01~0.3wt%;所述稀土金属离子的含量以金属氧化物计为1~8wt%。

14、在本发明的某些实施例中,所述含有贵金属离子和稀土金属离子的溶液为贵金属盐和稀土金属盐的混合溶液;所述贵金属盐包括但不限于氯铂酸、氯化钌或氯化钯中的至少一种;所述稀土金属盐包括但不限于硝酸铈或硝酸镧中的至少一种。本发明所述贵金属盐和稀土金属盐的混合溶液为水溶液,如有需要所述贵金属盐和稀土金属盐可采用不同含量的盐酸、草酸、醋酸或柠檬酸等作为助溶剂。

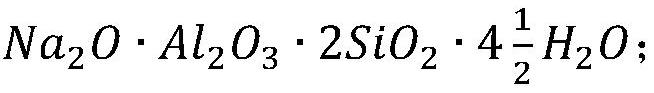

15、在本发明所述纯化材料a的制备方法中,所述a型分子筛为80~100目的粉体,选自3a分子筛、4a分子筛或5a分子筛,其中所述3a分子筛的典型化学组成为所述4a分子筛的典型化学组成为所述5a分子筛的典型化学组成为本发明所述a型分子筛均可在市场中购得。

16、本发明所述a型分子筛硅铝比为1:1,且分子筛中含有钠、钾、钙等碱金属或碱土金属,对酸、co2和卤素等酸性物质具有一定的脱除能力,a型分子筛通过贵金属pt/ru/pd和稀土金属ce/la改性后吸附有上述贵金属和稀土金属氧化物,进一步提高了其对酸、co2和卤素等酸性物质的纯化精度,使其满足甲酸≤0.2ppm,co2≤2ppm,总卤化物≤0.05ppm的要求。

17、本发明所述a型分子筛的孔径为3~5埃。a型分子筛在改性之前孔径为3~5埃,通过贵金属pt/ru/pd改性,再经过还原过程在分子筛内部形成贵金属纳米级颗粒,进一步调节纯化材料a孔径,使临界直径为2.4埃的氢气分子能够顺利通过,而4.4~5埃的醛类物质和3.8埃的氨分子则无法通过,从而达到纯化效果。

18、本发明提供的纯化材料a的制备方法,将上述含有贵金属离子和稀土金属离子的溶液和上述a型分子筛经过离子交换,再将离子交换后的物料经过洗涤、阴干、干燥、成型、焙烧和活化,得到纯化材料a。

19、本发明首先将a型分子筛在上述含有贵金属离子和稀土金属离子的溶液中进行离子交换。本发明所述离子交换的温度为20~100℃;所述离子交换的时间为0.5~100h。本发明所述离子交换至少进行一次,可以进行多次离子交换以保证活性组分含量达到要求。在本发明的某些实施例中,本发明将a型分子筛在上述含有贵金属离子和稀土金属离子的溶液中进行了一次离子交换,所述离子交换的温度为50~80℃;所述离子交换的时间为10~20h。本发明进行离子交换后,还包括将离子交换后合格的物料经过多次纯净水洗涤至洗涤水中用硝酸银溶液检测不到cl-。

20、本发明将a型分子筛在上述含有贵金属离子和稀土金属离子的溶液中进行离子交换后,将离子交换后得到的物料进行成型。在成型之前,首先将离子交换后得到的物料经过1~24小时阴干后在80~150℃空气氛围中干燥2~6h,然后对干燥后的物料进行成型。本发明所述成型具体为将干燥后的物料和粘结剂混合后进行挤压成型,挤压成型后的形状为球形、条形或柱状均可。

21、本发明将离子交换后得到的物料进行成型后,将成型后的物料进行焙烧。本发明所述焙烧的温度为400~600℃,所述焙烧的时间为3~10h。具体而言,本发明在惰性氛围中进行焙烧;所述惰性氛围为本领域技术人员熟知的惰性氛围,例如氮气氛围、氦气氛围、氖气氛围或氩气氛围等。

22、本发明将成型后的物料进行焙烧后,将焙烧后的物料进行活化,得到纯化材料a。本发明所述活化具体为:在氢气氛围下以200~300℃进行活化3~5h。本发明所述活化的作用是保证贵金属以零价态存在。

23、本发明提供的纯化材料b,具体而言,为硅孔雀石结构的硅酸铜和a型分子筛的复合物,其中硅孔雀石结构的硅酸铜含量30~70%,余量为a型分子筛。由铜氨溶液和硅溶胶经共沉淀、洗涤、干燥、焙烧制备出硅孔雀石结构的硅酸铜,再复合a型分子筛后成型得到。进一步具体地,可以将硅孔雀石结构的硅酸铜混入一定比例的a型分子筛球磨均匀,打片成型得到。本发明中具体的焙烧温度为350~400℃。

24、本发明提供的纯化材料b中硅孔雀石结构的硅酸铜中cuo和sio2摩尔比为0.1~0.5:1。

25、本发明提供的纯化材料b中所述a型分子筛为市售的3a、4a、5a分子筛。

26、3a分子筛典型化学组成:4a分子筛典型化学组成:5a分子筛典型化学组成

27、本发明提供纯化材料b中的制备方法,包含以下步骤:

28、(1)配制0.05~1.0mol/l铜氨溶液和0.1~1.0mol/l硅溶胶,并流加入带搅拌的容器中搅拌均匀;

29、(2)蒸汽加热将上述溶液蒸干,反渗透纯净水将蒸干物料反复洗干净后将过滤的物料100~150℃烘干,再350~400℃焙烧3~6小时得到硅孔雀石结构的硅酸铜;

30、(3)硅孔雀石结构的硅酸铜中按比例加入a型分子筛球磨,打片成型,得到硅孔雀石结构的燃料电池车用氢气纯化材料。

31、按上述方案,硅孔雀石结构的硅酸铜材料中cuo和sio2摩尔比为0.1~0.5:1。

32、按上述方案,所述的铜氨溶液为铜盐和氨源物质反应生成的溶液,氨源物质为理论量的1.5~2倍,所述的铜盐选自硝酸铜、醋酸铜、氯化铜中的一种或以上的组合,所述的氨源物质选自氨水、尿素、碳酸氢铵中的一种或以上的组合;所述的硅溶胶为市售的硅溶胶配制成的溶液。

33、本发明的燃料电池车用氢气纯化材料b可在60~120℃条件下同时脱除含氢气源气体中微量的co、o2和硫,含氢气源气体具体可以是不同来源的氢,如煤制氢、甲醇裂解制氢、工业副产氢、电解水制氢,具体地,可以是将其经过净化提纯处理如变压吸附或深冷等获得的氢气纯度提高的高纯氢气,净化提纯处理主要是提高氢气的纯度,将氢气纯度提高到99.9%以上,同时在该过程中大量的杂质也被同时脱除,纯化后co、o2和硫等杂质满足燃料电池车用氢气国标gb/t37244-2018要求co≤0.2ppm,o2≤5ppm,硫≤0.004ppm。

34、本专利的主要效果在于:

35、(1)采用a、b两种纯化材料串联使用,一种纯化材料净化脱除醛、酸、氨、co2、卤素,另一种净化脱除co、o2和硫,使用温度温和,一体集约化净化脱除,需要的纯化材料装填量少,纯化流程简单,占地少,操作简便,操作费用低。

36、(2)本发明的纯化方法可用于燃料电池车用氢气一体集约化净化脱除,纯化后醛、酸、氨、co2、卤素等杂质满足燃料电池车用氢气国标gb/t37244-2018要求,co、o2和硫等杂质满足燃料电池车用氢气国标gb/t37244-2018要求,同时不产生新的杂质。

37、(3)本方法可以根据含氢气源中杂质含量调整a、b纯化材料的先后顺序,如果氢气中醛、酸、氨、co2、卤素杂质含量相对较高,可采用a串b流程,即先经过纯化材料a净化脱除其中的醛、酸、氨、co2、卤素,再经纯化材料b净化脱除其中的co、o2和硫杂质,如果氢气中co、o2和硫杂质含量相对较高,可采用b串a流程,即先经过纯化材料b净化脱除其中的co、o2和硫杂质,再经纯化材料a净化脱除其中的醛、酸、氨、co2、卤素。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8918.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。