一种还原氧化石墨烯粉体及其制备方法与流程

- 国知局

- 2024-06-20 13:37:11

本发明涉及石墨烯材料,更具体的涉及一种还原氧化石墨烯粉体及其制备方法。

背景技术:

1、还原氧化石墨烯是一种区别于石墨烯的碳材料,还原氧化石墨烯确实是一种石墨烯,其性质类似于石墨烯具有较好的导电等性能,虽然其与通过石墨直接研磨生产得到的机械法石墨烯及bcvd法生产得到的bcvd石墨烯粉体相比,含有更多缺陷,但是还原氧化石墨烯相较于机械法石墨烯得到的产品层数更少、电化学性能更为优异,相较于bcvd石墨烯生产成本更具优势,正因为此,使得还原氧化石墨烯成为研究重点。

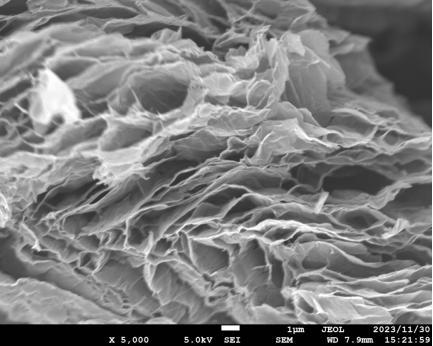

2、目前部分企业已经实现工业批量化生产,且被实际应用于电池导电剂、功能高分子复合材料、导电油墨等方面。中国发明专利申请cn102602925a公开了一种高压还原制备石墨烯粉体的方法,它主要是通过hummer’s法或相应改进方法先制得氧化石墨烯,再依次通过高温高压等热处理手段,高温分解氧化石墨烯(graphene oxide,即go)层间的含氧官能团进而产生二氧化碳等气体剥离层间同时还原得到,这种途径得到的还原氧化石墨烯粉体(reduced graphene oxide,即rgo)多孔蓬松,拥有较高的比表面积和优异的导电性能;中国发明专利申请cn113120886a也公开了一种用于制备不同性能石墨烯的方法及应用,其也是将石墨原料氧化后进行热还原,主要是通过调控热还原过程的工艺参数,制备得到不同性能的石墨烯粉体、对石墨烯粉体进行高温煅烧得到不同性能的石墨烯粉体产品。值得一提的是,以上两种较为传统的制备还原氧化石墨烯粉体的方法都绕不开高温煅烧过程,该过程中所需电耗很高(通常需要在1000℃以上长时间运行),且保护气体环境、炉体密封性要求严苛、在常压下生产所需时间较长,生产效率较低,以上问题的存在无形地产生了更高的生产制造成本。

3、因此,我们需要寻求一种简单、有效地还原氧化石墨烯粉体的制备方法,有效解决生产制造过程中存在的生产效率和能耗问题,从而获得一种成本较低、性能优异的rgo粉体。

技术实现思路

1、为了解决上述技术问题,本发明的第一目的在于提供一种还原氧化石墨烯粉体,其具体步骤如下:

2、(1)制备氧化石墨烯浆料;

3、(2)将氧化石墨烯浆料与阻燃剂混合得到氧化石墨烯混合浆料;

4、(3)氧化石墨烯混合浆料涂布在基材上并烘干成膜,将其剥离基材得到氧化石墨烯阻燃膜;

5、(4)对氧化石墨烯阻燃膜持续火焰灼烧得到还原氧化石墨烯膜;

6、(5)对还原氧化石墨烯膜进行粉碎得到还原氧化石墨烯粉体。

7、在步骤(1)中,所述氧化石墨烯浆料通过brodie法、staudenmaier法、hummers法中的其中一种制备得到,优选的,所述氧化石墨烯浆料的制备方法选用hummers法。

8、进一步的,所述氧化石墨烯浆料中氧化石墨烯的氧含量≥30%,优选地,氧含量为30%~40%。典型但非限制性的,所述氧含量为30.0%、31.7%、32.5%、33.5%、35.3%、37.6%、38.2%、40.0%

9、更进一步的,所述氧化石墨烯浆料中还含有表面活性剂,表面活性剂具有发泡、造孔的功效,能够在氧化石墨烯阻燃膜上形成多孔结构,多孔的氧化石墨烯阻燃膜在还原、破碎之后得到的还原氧化石墨烯粉体膨化效果更好、具有更高的比表面积。典型但非限制性的,所述表面活性剂为十二烷基苯磺酸钠、十二烷基硫酸三乙醇胺、十二烷基硫酸钠、椰油酰胺丙基甜菜碱、烷基糖苷、脂肪醇聚氧乙烯醚中的一种或多种。

10、在步骤(2)中,所述氧化石墨烯浆料与阻燃剂的质量混合比例为100:0.1~1,添加阻燃剂的目的在于保证氧化石墨烯阻燃膜在火焰还原步骤中不发生起火燃烧,一般情况下,无阻燃剂添加或者阻燃处理的氧化石墨烯膜在大气中遇明火会快速燃烧并消耗完全,阻燃剂加入过少,具体而言,若阻燃剂与氧化石墨烯浆料的质量混合比低于0.1:100,会导致阻燃效果不明显,若阻燃剂加入过多,具体而言,若阻燃剂与氧化石墨烯浆料的质量混合比高于1:100,会导致成品还原氧化石墨烯粉体中杂质含量过高、粉体电阻率过大,同时燃烧不充分也会影响最终得到的还原氧化石墨烯粉体的比表面积,由此得到的还原氧化石墨烯粉体在新能源领域的应用也会因此受限。典型但非限制性的,所述氧化石墨烯浆料与阻燃剂的质量混合比例为100:0.1、100:0.2、100:0.5、100:0.6、100:0.8、100:1。

11、优选的,所述阻燃剂为十溴二苯醚、十溴二苯乙烷、四溴双酚a、三水合氧化铝、红磷、聚磷酸铵、磷酸铵盐其中的一种或多种组合物;优先地,所述阻燃剂为聚磷酸铵和/或磷酸铵盐。

12、进一步的,氧化石墨烯浆料与阻燃剂之间的混合方式可以为机械搅拌、磁力搅拌、超声震荡等其中的一种或多种组合物;优选地,所述方式为磁力搅拌。

13、在步骤(3)中,所述基材为涤纶、丙纶、锦纶、腈纶、pet基材中的任意一种,更优选的,所述基材为丙纶,更优选的所述基材的透气度为80~90cc/分钟。在实际研发的过程中,发明人碰到涂布膜无法很好的从基材上剥离的问题,并发现基材的透气度对涂布膜的剥离起到了至关重要的作用,当透气度为80~90cc/分钟时,可以简单将涂布膜从基材上剥离,申请人推测可能的原因是因为:透气度过高,会导致浆料下渗问题出现,浆料与基材的黏附过于紧密;但是发明人也发现,透气度过低,会造成涂布膜制备过程中的烘干时间延长,无法恰当控制涂布膜的干燥程度,造成生产效率低,成本高等生产问题出现。

14、而且,在步骤(3)中,先将氧化石墨烯浆料与阻燃剂的混合浆料涂布成膜,与传统的将氧化石墨烯浆料干燥后破碎、直接还原成还原氧化石墨烯的方法相比,涂布成膜有利于氧化石墨烯之间形成有序的层状结构,进而有利于热还原过程中热量的可控释放,降低或者避免了热还原过程中氧化石墨烯片的烧毁风险,且成膜的过程不受阻燃剂加入的影响,可快速干燥成型。

15、在步骤(4)中,选择了火焰灼烧代替高温膨化、碳化、煅烧等热处理手段,火焰的温度(>1000℃)可以提供足够的能量促使氧化石墨烯阻燃膜膜层间含氧官能团的分解,产生足够的气体膨化氧化石墨烯阻燃膜膜层的同时达到碳化目的,从而得到多孔结构的还原氧化石墨烯膜,所述火焰可以通过商用火焰喷枪提供,燃烧气体为丙烷、天然气等其中一种或多种组合物;

16、进一步的,所述火焰灼烧的温度为1000~1500℃;优选的,所述火焰灼烧的温度为1100~1350℃;所述火焰灼烧的时间为10~300s;优选的,所述火焰灼烧的时间为100~180s。

17、在步骤(5)中,对还原氧化石墨烯膜的粉碎方式可以为机械粉碎、气流粉碎、研磨粉碎等粉碎方式;优选地,所述方式为气流粉碎。

18、本发明的第二目的在于提供一种如上述方法所制备的还原氧化石墨烯粉体,所述还原氧化石墨烯粉体的比表面积≥200m2/g,电阻率≤100 mω·cm。

19、与现有技术相比,本发明至少具备以下有益效果:

20、通过对rgo粉体制备方法的创新,在常规go浆料中简单地添加一定比例的阻燃剂,结合普通的火焰灼烧方式对混合go膜进行快速热还原后,进一步将其破碎后便可得到所需rgo粉体。整个制备流程简单高效,能量消耗少,极大地降低了rgo粉体的生产制造成本,产生更高的经济效益。

21、相比传统的将go浆料直接烘干后破碎、还原的还原氧化石墨烯粉体制造工艺,先将go浆料成膜后再还原破碎,有利于氧化石墨烯之间形成有序的层状结构,进而有利于热还原过程中热量的可控释放,降低或者避免了热还原过程中氧化石墨烯片的烧毁风险。

22、通过控制go氧含量、火焰还原时间、火焰温度等因素,即可轻松地得到不同比表面积和电阻率的rgo粉体,以应对其在导电剂、功能高分子材料、导电油墨等不同场景中的不同需求,扩展了其实际应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8919.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表