一种赤泥及钢酸洗含镍废液的联合回收方法与流程

- 国知局

- 2024-06-20 13:38:01

本发明属于废弃物资源化回收及废水处理领域,涉及一种赤泥及钢酸洗含镍废液的联合回收方法。

背景技术:

1、镍,作为一种重要的工业金属,具有良好的延展性、抗腐蚀性以及较高的磁导率,已被广泛应用于不锈钢、特种钢、合金、电镀、电池、航空航天、核工业以及电子等多个领域。特别是在新能源、新材料和高端装备制造等战略性新兴产业中,镍的需求量呈现出快速增长的态势。

2、然而,尽管镍在地壳中的含量相对丰富,但因其分布不均且提取难度大,使得镍资源在全球范围内呈现出供给紧张的局面。因此,如何有效利用和回收镍资源,例如各类含镍废水及废渣等,以提高镍的利用效率,成为当前亟待解决的问题。

3、不锈钢酸洗废水是一种含有丰富镍资源的工业废弃物。在目前的现有技术中,每生产1t不锈钢约产生60kg的酸洗废液。按照3000万吨年产量计算,由此产生约180万吨的酸洗废液。这些酸洗废液的绝大部分都以中和沉淀的方式形成了酸洗污泥进行堆放处置,这不仅对生态环境和人类健康造成巨大压力,同时也是一种巨大的资源浪费。按典型的不锈钢酸洗废液成分计算,每年以酸洗废液的形式流失掉约3万吨铁,1万吨铬和5千吨镍。可见,从资源及环境的长远考虑,将酸洗废液资源化再利用是重中之重。

4、赤泥,是由制铝工业对铝土矿提取氧化铝时产生的废渣,是一种具有污染性的废物。现有技术中,每生产1t的氧化铝,会产生1~2t的赤泥。赤泥每年上百万吨的排放量不仅会给环保带来巨大危害,也严重损害人们的生产、生活的健康水平。目前,赤泥的大规模处置方式仍以建造大面积的赤泥堆场为主。其不仅容易对地下水造成污染,也存在堆场垮塌带来的严重生态隐患,可见,将赤泥大规模资源化利用也是资源回收及环保领域迫在眉睫的大事。

5、而目前,尚缺少一种能联合赤泥与不锈钢酸洗废水进行大规模废物处置及资源回收的方案。故基于以上技术背景,提出本技术实现要素:。

技术实现思路

1、鉴于现有技术中存在的问题,本发明的目的在于提供一种赤泥及钢酸洗含镍废液的联合回收方法,以实现赤泥及钢酸洗含镍废液的大规模处置与资源回收。

2、为达到此目的,本发明采用以下技术方案:

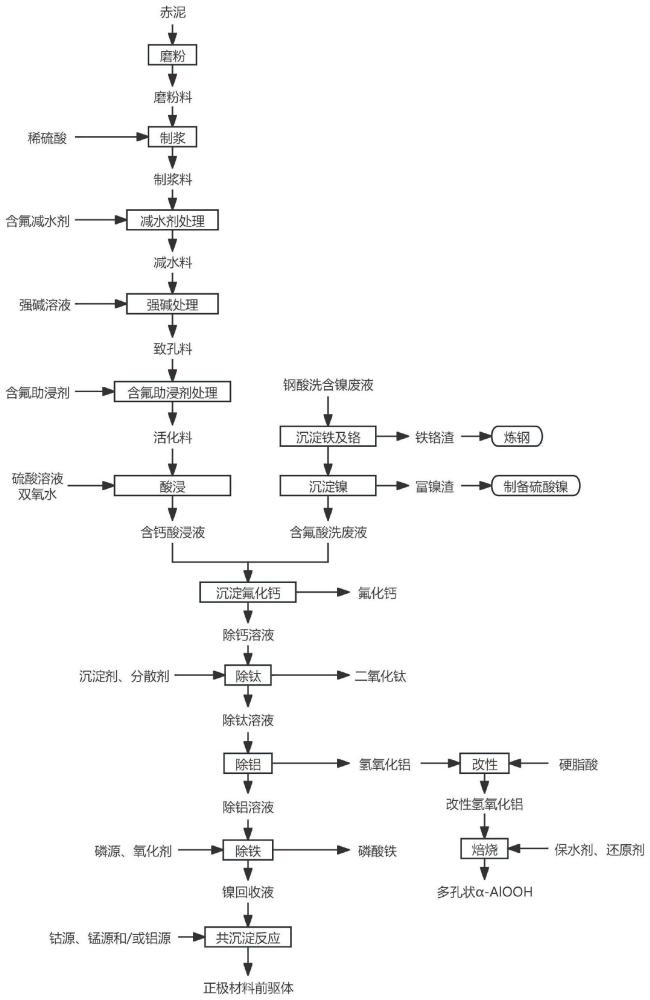

3、第一方面,本发明提供了一种赤泥及钢酸洗含镍废液的联合回收方法,所述方法包括:

4、将赤泥进行酸浸,得到含钙酸浸液;

5、将钢酸洗含镍废液进行纯化,得到含氟酸洗废液;

6、将所述含钙酸浸液与所述含氟酸洗废液进行混合,沉淀氟化钙,得到除钙溶液;

7、将所述除钙溶液依次进行除钛、除铝及除铁后,得到镍回收液。

8、本发明所述联合回收方法将赤泥转化为含钙酸浸液(例如采用后文所述活化多孔表面处理),并使其与钢酸洗含镍废液转化得到含氟酸洗废液反应,沉淀氟化钙(ca2++2f-=caf2↓,产生白色沉淀),再依次对除钙溶液依次进行除钛、除铝及除铁后,得到镍回收液,从而实现赤泥及钢酸洗含镍废液的处置与资源回收,有效回收赤泥中的有价金属fe、al、ti钢酸洗含镍废液中的ni、fe、cr、f等资源。氟化法制备的氟化钙可进一步用于化工、建材领域,达到“以废治废”制备有价产品的目的。

9、以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

10、作为本发明优选的技术方案,所述赤泥进行所述酸浸前,先进行预处理,所述预处理包括:对所述赤泥依次进行磨粉、制浆、减水剂处理、强碱处理及含氟助浸剂处理,得到活化料,再对所述活化料进行所述酸浸。

11、本发明对赤泥的处理方式为一种活化多孔表面处理方法;该活化多孔表面处理方法缺少上述的某一步骤时,均不利于后续酸浸,使得酸浸时间更长;该活化多孔表面处理方法所得活化料为浆料状态。

12、作为本发明优选的技术方案,所述磨粉使所述赤泥达到30~50目的粒度,得到磨粉料,例如30目、35目、40目、45目或50目等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

13、在优选范围内适当缩小粒径,越有利于酸浸,使得酸浸时间缩短。

14、优选地,所述制浆的方法包括,将稀硫酸(质量浓度≤40%)与所述磨粉料按液固比为(3~5)ml:1g混合,例如3ml:1g、3.3ml:1g、3.6ml:1g、3.8ml:1g、4ml:1g、4.2ml:1g、4.4ml:1g、4.6ml:1g、4.8ml:1g或5ml:1g等,使得体系ph达到6~7.5,例如6、6.3、6.6、6.9、7.2或7.5等,得到制浆料,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

15、优选地,所述减水剂处理包括,将所述制浆料与减水剂混合,控制所述减水剂的用量占所述制浆料的质量的0.5%~2%,例如0.5%、0.8%、1%、1.2%、1.4%、1.6%、1.8%或2%等,得到减水料,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

16、本发明通过使用减水剂对赤泥进行处理,可以有效减小赤泥颗粒的摩擦阻力,降低赤泥颗粒与水界面的自由能来增加和易性。减水剂可以降低制浆料的粘度和表面张力,改善流动性和分散性,有利于提高后续反应的均匀性和速率。因此,减水剂用量过少减水效果不佳,而过多会大幅增加陈本。

17、优选地,所述减水剂包括含氟减水剂,所述含氟减水剂包括含氟聚羧酸减水剂。

18、本发明所述联合回收方法中,减水剂为含氟减水剂时,引入氟离子后的效果更佳。

19、优选地,所述强碱处理包括,将所述强碱溶液与所述减水料按液固比为(2~5)ml:1g混合,例如2ml:1g、2.3ml:1g、2.6ml:1g、2.8ml:1g、3ml:1g、3.3ml:1g、3.6ml:1g、3.8ml:1g、4ml:1g、4.2ml:1g、4.4ml:1g、4.6ml:1g、4.8ml:1g或5ml:1g等,得到致孔料,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

20、需要说明的是,所述减水料为浆料状态时,相对于液相的强碱溶液,将减水料看作“固相”进行用量控制。

21、赤泥中含有两性氧化物al2o3,al2o3形成表面致密膜。本发明利用强碱性溶液对赤泥进行处理,可选择性溶解铝,破坏铝氧键(-al-o-),达到使赤泥多孔化的目的,不仅可以对赤泥的整体结构进行破坏、增大比表面积,且多孔化的赤泥有利于后续酸浸时提供更多的浸出剂通道,优化酸浸效果。所述强碱处理的主要目的在于构建多孔结构,因而无需溶解全部铝元素。

22、优选地,所述强碱溶液包括质量浓度为38%~45%的氢氧化钠溶液,例如38%、39%、40%、41%、42%、43%、44%或45%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

23、优选地,所述含氟助浸剂处理包括,将所述致孔料与含氟助浸剂与所述致孔料按液固比为(1~3)ml:1g混合,例如1ml:1g、1.3ml:1g、1.6ml:1g、1.8ml:1g、2ml:1g、2.3ml:1g、2.6ml:1g、2.8ml:1g或3ml:1g等,得到所述活化料,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

24、赤泥中的硅氧类化合物可以形成复杂网状结构,其建立共价键并形成稳定氧硅键能形式,使赤泥具有极高的热稳定性和抗腐蚀能力。本发明通过使用含氟助浸剂对赤泥进行处理,使得氟元素能激发赤泥中硅酸盐晶体结构中的硅氧键(-si-o-)断裂,进一步破坏赤泥内部结构、疏通物料孔洞,为后续酸浸时酸与赤泥中的含硅铝矿物发生反应提供便利。

25、优选地,所述含氟助浸剂包括氟离子的质量浓度为25~35g/l的氢氟酸溶液和/或氟化钠溶液,例如25g/l、26g/l、27g/l、28g/l、29g/l、30g/l、31g/l、32g/l、33g/l、34g/l或35g/l等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

26、需要说明的是,所述致孔料为浆料状态时,相对于液相的含氟助浸剂,致孔料其看作“固相”进行用量控制。

27、作为本发明优选的技术方案,所述酸浸的方法包括,将浸出剂与所述活化料按液固比为(5~7)ml:1g混合,例如5ml:1g、5.3ml:1g、5.5ml:1g、5.8ml:1g、6ml:1g、6.2ml:1g、6.4ml:1g、6.6ml:1g、6.8ml:1g或7ml:1g等,所述浸出剂包括浓度为200~300g/l的硫酸溶液,例如200g/l、210g/l、220g/l、230g/l、240g/l、250g/l、260g/l、270g/l、280g/l、290g/l或300g/l等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

28、优选地,所述酸浸的方法还包括,同时加入双氧水与所述浸出剂及所述活化料混合,所述双氧水的用量为所述浸出剂及所述活化料的总质量的1%~5%,例如1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

29、优选地,所述酸浸在加压反应釜中进行。

30、优选地,所述酸浸的温度为60~80℃,例如60℃、65℃、70℃、75℃或80℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

31、优选地,所述酸浸的时间为1~3h,例如1h、1.2h、1.4h、1.6h、1.8h、2h、2.2h、2.4h、2.6h、2.8h或3h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

32、作为本发明优选的技术方案,所述纯化包括:对钢酸洗含镍废液进行ph调节,于ph=3~4.5沉淀铁元素及铬元素,例如3、3.2、3.4、3.6、3.8、4、4.2或4.5等,得到铁铬渣,再于ph=9.5~11沉淀镍元素,例如9.5、9.8、10、10.2、10.4、10.6、10.8或11等,得到富镍渣(含有氢氧化镍ni(oh)2),及所述含氟酸洗废液,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

33、优选地,所述联合回收方法还包括,将所述铁铬渣用于炼钢,将所述富镍渣用于制备硫酸镍。

34、作为本发明优选的技术方案,按照钙元素与氟元素的摩尔比为1:(2~2.5)控制所述含钙酸浸液与所述含氟酸洗废液的用量,例如1:2、1:2.1、1:2.2、1:2.3、1:2.4或1:2.5等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

35、作为本发明优选的技术方案,所述除钛的方法包括:将所述除钙溶液、沉淀剂及分散剂混合,进行二氧化钛沉淀反应,得到二氧化钛及除钛溶液。

36、本发明在所述除钛的方法中,优选将沉淀剂缓慢加入所述除钙溶液,通过调控除钙溶液中沉淀剂的量,使沉淀粒子的生成速度得以控制,从而有利于合成出粒径小、分散性好、均匀性好且晶粒完整的纳米二氧化钛。

37、优选地,按照钛元素与沉淀剂的摩尔比为1:(8~12)控制所述除钙溶液及所述沉淀剂的用量,例如1:8、1:8.5、1:9、1:9.5、1:10、1:10.5、1:11、1:11.5或1:12等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

38、优选地,所述二氧化钛沉淀反应的温度为45~50℃,例如45℃、46℃、47℃、48℃、49℃或50℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

39、优选地,按照所述除钙溶液及所述沉淀剂的总质量的0.05%~0.1%控制所述分散剂的用量,例如0.05%、0.06%、0.07%、0.08%、0.09%或0.1%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

40、本发明使用所述分散剂有利于进一步保证二氧化钛均匀沉淀、合成粒径小、分散性好、晶粒完整的纳米二氧化钛粉末。

41、优选地,所述沉淀剂包括尿素。

42、使用尿素作为沉淀剂时,尿素在除钙溶液中受热分解产生铵根离子,缓慢释放,进而引起除钙溶液中的硫酸钛生成二氧化钛。

43、优选地,所述分散剂包括聚乙二醇(peg)。

44、作为本发明优选的技术方案,所除铝的方法包括:将所述除钛溶液进行铝离子水解沉淀反应,到氢氧化铝及除铝溶液。

45、本发明中,所述铝离子水解沉淀反应的反应过程包括:al3++3h2o=al(oh)3+3h+,该反应过程为可逆反应。

46、优选地,所述联合回收方法还包括:将所得氢氧化铝制备为多孔状α-alooh。

47、优选地,将所得氢氧化铝制备α-alooh的方法包括:将所得氢氧化铝进行硬脂酸改性,得到改性氢氧化铝;将所述改性氢氧化铝、保水剂及还原剂混合,在200~500℃下,例如200℃、230℃、250℃、280℃、300℃、340℃、380℃、400℃、420℃、450℃、480℃或500℃等,焙烧20~40min,例如20min、23min、25min、28min、30min、32min、34min、36min、38min或40min等,得到所述多孔状α-alooh,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

48、优选地,所述硬脂酸改性的方法包括,按照质量比为(5~8):1将所述氢氧化铝与硬脂酸搅拌制浆,例如5:1、5.5:1、6:1、6.5:1、7:1、7.5:1或8:1等,所述搅拌的时间为3~5h,例如3h、3.5h、4h、4.5h或5h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

49、优选地,所述保水剂包括聚丙烯酰胺、聚丙烯酸钠或淀粉接枝丙烯酸盐中的至少一种;

50、优选地,所述改性氢氧化铝与所述保水剂的质量比为(3~5):1,例如3:1、3.5:1、4:1、4.5:1或5:1等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

51、优选地,所述还原剂包括葡萄糖。

52、本发明在所述焙烧工序前,采用硬脂酸改善氢氧化铝表面状况,改性后氢氧化铝失重速率会大幅提高;同时表面改性增进了氢氧化铝的湿润分散性,提高了物料的疏水性;更有利于氢氧化铝脱水向α-alooh转化。在焙烧中使用所述保水剂以便于控制焙烧过程中的反应物的水分含量和温度,防止过度失水转化为铝氧化物;同时,还原剂,如葡萄糖提供一定的还原性,在焙烧也能进一步有效防止铝转化为氧化物,且在氧化过程中会生成co2,有利于形成多孔状的α-alooh;得到的α-alooh可以用作除氟剂。改性氢氧化铝、保水剂及还原剂混合方式优选为固相混合,有利于后续焙烧,故,可将制得改性氢氧化铝先干燥再进行固相混合。

53、作为本发明优选的技术方案,所述除铁的方法包括:将所得除铝溶液、磷源及氧化剂混合,进行磷酸铁沉淀反应,得到镍回收液。

54、优选地,所述氧化剂包括双氧水。

55、作为本发明优选的技术方案,所述联合回收方法还包括:将所述镍回收液、钴源,以及锰源和/或铝源混合,进行共沉淀反应,得到正极材料前驱体。

56、与现有技术方案相比,本发明至少具有以下有益效果:

57、本发明所述联合回收方法将赤泥转化为含钙酸浸液,并使其与钢酸洗含镍废液转化得到含氟酸洗废液反应,沉淀氟化钙,再依次对除钙溶液依次进行除钛、除铝及除铁后,得到镍回收液,从而实现赤泥及钢酸洗含镍废液的处置与资源回收,有效回收赤泥中的有价金属fe、al、ti钢酸洗含镍废液中的ni、fe、cr、f等资源。氟化法制备的氟化钙可进一步用于化工、建材领域,达到“以废治废”制备有价产品的目的。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8949.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。