一种制备高压实高容量磷酸铁锂正极材料的表面改性方法与流程

- 国知局

- 2024-06-20 13:42:42

本技术涉及磷酸铁锂正极材料制备,更为具体地,涉及一种高压实高容量磷酸铁锂正极材料的制备方法。

背景技术:

1、磷酸铁锂因为安全性好、成本低、结构稳定、循环寿命长等优点成为锂电池行业中最具发展潜力的正极材料,目前,锂电池行业对磷酸铁锂正极材料的要求越来越高,包括磷酸铁锂的压实密度和电性能,压实密度对于电池性能有较大的影响,其与电池的片比容量、效率、内阻以及循环性能有着密切的关系,一般来说,压实密度越大,电池的容量就能做得越高,此外,压实密度和颗粒的大小、密度以及粒子的级配有关系,压实密度大的一般都有很好的粒子正态分布,但目前压实密度和电性能很难同步提升,虽然提高烧结温度可以提高压实密度,但不可避免其电性能降低,压实密度低制约着电池的能量密度。因此,实现压实密度和电性能的同时提升是磷酸铁锂正极材料发展中亟待解决的技术问题。

2、通常,研究人员通过对磷酸铁锂正极材料表面改性的方法来有效提升材料的电化学性能,其中通过碳包覆磷酸铁锂来提高材料导电性的方法已被广泛应用,在此基础上,为了提高其压实密度,研究人员也采用了各种方法。

3、例如,中国专利cn117228651a公开了一种高压实密度磷酸铁锂正极材料的制备方法,是将磷酸铁∶碳酸锂∶碳源=1∶1.03∶0.1的比例与分散剂、去离子水混合搅拌溶解,得到原料溶解混合料浆,然后将原料溶解混合料浆加入超细砂磨釜、中粒砂磨釜、粗粒砂磨釜中进行砂磨分散,控制砂磨大颗粒和小颗粒的粒径之比,使大小颗粒具有良好的级配作用,小颗粒的充分填充能够有效提高磷酸铁锂的能量密度,适量大颗粒的存在有利于提高制备材料的压实密度;将砂磨后的原料经过超声处理后进行喷雾干燥,最后通过脱水失重区、小颗粒转晶区、大颗粒转晶区、高温养晶区的四个温区的分段程序煅烧提高颗粒表面的致密性,得到压实密度≥2.6g/cm3的磷酸铁锂成品,虽然通过颗粒级配效应使压实密度得到了提高,但碳包覆的量减少可能会导致材料的电子电导率降低以及电池内阻增大。

4、又如,中国专利cn116924376a公开了一种基于双峰粒度磷酸铁制备高压实、高导电性磷酸铁锂的方法,先制备双峰粒度的磷酸铁,即在制备磷酸铁时引入分散剂、二氧化硅气凝胶制得双峰粒度结构的磷酸铁粉体,随后将制得的磷酸铁粉体、锂源、碳源加入溶剂中,分散研磨并喷雾干燥后制得磷酸铁锂前驱体,最后将该前驱体在770~790℃的条件下烧结8~2h,制得磷酸铁锂;该方法是基于双峰粒度结构的磷酸铁基础上,在烧结过程中能够有效抑制一次颗粒的异常生长,提高导电性能,无需提高烧结温度即可具有高压实密度、高容量;但该方法中引入分散剂和二氧化硅气凝胶会增加杂质含量。

5、以上所述,均是将碳源直接与其他原料混合进行高温煅烧得到碳包覆的磷酸铁锂正极材料,除此以外,气相沉积技术是固体物质表面和气态物质产生化学反应并产生固态沉积物的一种工艺,采用化学气相沉积辅助合成碳包覆磷酸铁锂,碳含量易控制,吸附气体直接碳化包覆在磷酸铁锂表面,可以使两者结合更紧密,且可以在材料表面形成均匀分布的碳层,既能提高材料的电子导电率,又能抑制晶粒在烧结过程中的过度增长,得到颗粒小且比较均匀的磷酸铁锂材料,已被广泛引用在磷酸铁锂正极材料的性能提升研究中,并已有研究应用于同时提升磷酸铁锂正极材料的压实密度和电性能中。

6、例如,中国专利cn116553507a公开了一种高压实磷酸铁锂材料及其前驱体致密化处理工艺,其先将磷酸铁锂前驱体材料置于极高温的等离子焰中,进行快速熔融,使其成为致密的圆球状单晶体;再置于石墨炉中,在保护气氛下,通入过热水蒸气,过热水蒸气在炉内形成还原性气体,烧结;烧结结束后,保温状态下通入含碳气体,通过气相沉积碳层,使单晶体表面包覆均匀致密的碳薄层膜,该发明通中磷酸铁锂表面形成的碳薄层膜成膜均匀致密,成膜速度快,制成的磷酸铁锂正极材料压实密度至少可达到2.8g/cm3,目前市场上磷酸铁锂的可使用压实密度大部分在2.2~2.5g/cm3,突破了现有的碳包覆工艺存在的技术瓶颈,可有效提升磷酸铁锂正极材料的导电性和化学稳定性;但该工艺需要的设备成本高、产业化难度大。

7、因此需要一种原料成本低、没有其他添加剂、设备简单以及易产业化的方法来实现碳包覆磷酸铁锂正极材料的压实密度和电性能的同时提升具有重要意义。

技术实现思路

1、针对现有技术的不足,本发明的提供一种制备高压实高容量磷酸铁锂正极材料的表面改性方法,使用氮气和碳氢化合物的混合气体作为沉积气源,对材料表层进行表面修饰,能够有效控制颗粒粒径分布,控制颗粒过度生长,使颗粒表面游离碳转化成高质量的碳层,提高颗粒圆润度,具备产业化可实现性高、成本低、设备简单的优点。

2、本发明提供一种制备高压实高容量磷酸铁锂正极材料的表面改性方法,具体包括:

3、(1)将铁源、锂源、碳源进行纳米研磨以及喷雾干燥,得到磷酸铁锂前驱体,其中铁源和锂源的li∶fe的摩尔比为1.02~1.05∶1,碳源为铁源质量的10%~20%;

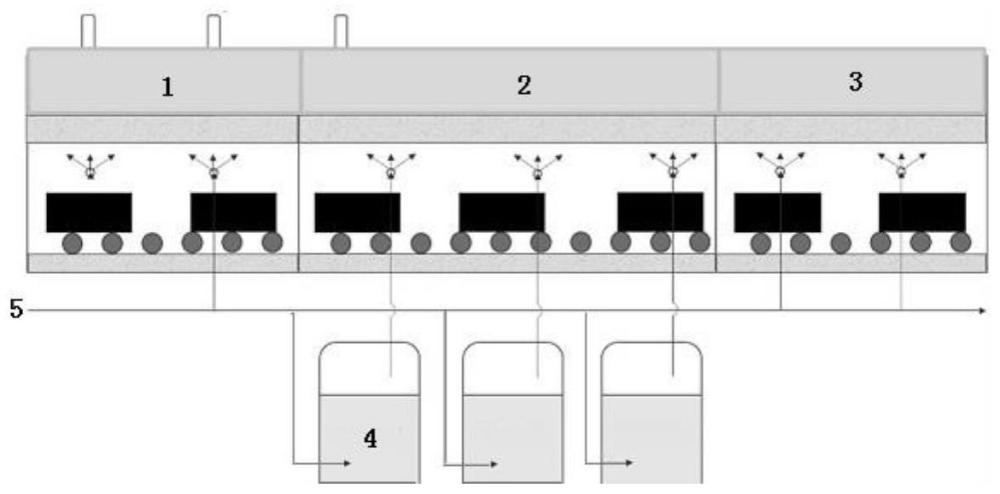

4、(2)将磷酸铁锂前驱体分为三个温段进行烧结,分别为升温段、保温段和降温段:其中在升温段烧结时通入氮气,升温速率为1~3℃/min,升温温度达到600~900℃,然后进入保温段;在保温段烧结时,保温时间为6~10h,当保温时间达到3~5h时通入氮气和碳氢化合物的混合气体,其中氮气和碳氢化合物的体积比为10~15∶1,进气流量为3~15m3/h;降温段通入氮气,降温至物料温度<100℃后出料,得到磷酸铁锂正极材料。

5、其中碳氢化合物为挥发性碳氢化合物,包括汽油、煤油、柴油、甲烷、乙烷或其他烃类混合物中的一种或多种。

6、其中铁源选用磷酸铁,锂源选用碳酸锂,碳源选用蔗糖、葡萄糖、peg2000、peg4000、peg6000、柠檬酸中的其中一种或多种。

7、其中磷酸铁锂正极材料的残碳量为1.1~1.5%,其中初始碳源的碳占0.7~1.3%,碳氢化合物的碳占0.2~0.4%。

8、本发明中的磷酸铁锂前驱体在升温段烧结时开始成核结晶,在保温段烧结时部分颗粒在高温作用下融合,其保温时间为6~10h,当保温时间达到3~5h时通入氮气和碳氢化合物的混合气体,可以有效抑制颗粒过度生长,避免形成较大的一次晶体颗粒,其中部分小颗粒在高温下融合形成1μm左右的较大颗粒,另外一部分颗粒受到碳源分解后的抑制作用,融合能力差,形成200~500nm的较小的颗粒,而这两种颗粒存在级配效应,大颗粒提高压实密度,小颗粒提高能量密度,其中200~500nm的颗粒占主体部分,充分保障磷酸铁锂正极材料的高压实高容量特性。

9、此外,在保温段的烧结过程中,氮气与碳氢化合物的混合气体经高温烧结在颗粒表面沉积,形成高质量的薄碳层,此高质量的薄碳层是由两部分组成,其一为混合气体在高温下的碳沉积,该部分相对较少;其二为原料中的碳源经过高温烧结后的游离碳转化,该部分占主体;游离碳转化在于混合气体在沉积过程中带动聚集在颗粒间隙的游离碳再次分散,均匀附着在颗粒表面,使游离碳减少,形成有用的包覆层,消除了聚集物在充放电过程中的离子通道堵塞,同时增加电子电导率,有效提升磷酸铁锂正极材料的电化学性能。

10、并且经过混合气体沉积后的磷酸铁锂正极材料的表面絮状物明显减少,如附图3和附图4所示,该絮状物主要是聚集的游离碳,在混合气体沉积过程中转化为表面的包覆层,进一步改善了颗粒圆润度,有效增加颗粒与电解液浸润后的有效接触面,提升充放电效率。

11、其中,磷酸铁锂正极材料的残碳量保持在1.1~1.5%之间,更加有利于游离碳的转化。残碳量受到初始碳源和碳氢化合物的共同影响,初始碳源占主体部分,在其中占比0.7~1.3%,碳氢化合物占小部分,在其中占比0.2~0.4%;其中游离碳的转化量与初始碳源残碳量有关,可根据不同的初始碳源换算游离碳的转化量,以及碳氢化合物的用量。

12、其中保温段烧结时,氮气和碳氢化合物的体积比为10~15∶1,进气流量为3~15m3/h,同时保温段烧结时在不同时间段通入混合气体也有不同的效果。保温段是处于颗粒成核后晶体生长的过程,在保温段的3~5h的保温时间里让颗粒生长,随后通入氮气和碳氢化合物的混合气体后可有效抑制部分颗粒过度生长,降低产品中大颗粒的占比,提升电性能,因较多的大颗粒不利于电性能发挥,但需保证一部分颗粒长大使压实密度处于高水平。并在保温段烧结时控制氮气和碳氢化合物的体积比为10~15∶1,进气流量为3~15m3/h,其中进气越多,所带入碳氢化合物越多,抑制颗粒生长作用越大,混合气体的通入量可有效调整产品的粒度分布,可以根据初期调控值作为基准线进行调整。

13、本发明的有益效果在于:(1)通过控制氮气与碳氢化合物的混合气体的通入量和通入时段来对颗粒粒度分布进行有效调控,有效抑制颗粒过度生长,避免形成较大的一次晶体颗粒,并在高温烧结过程中形成1μm的较大颗粒与200~500nm的较小颗粒,两者形成级配效应,保证材料的高压实高容量特性;(2)利用混合气体经高温烧结沉积过程中使碳源中形成的游离碳转化成高质量的碳层,消除了聚集在颗粒表面的游离碳,在充放电过程中造成离子通道的堵塞,同时增加电子电导率,有效提升磷酸铁锂材料的电化学性能;(3)在消除聚集在颗粒表面的游离碳的同时也进一步改善了颗粒的圆润度,可以有效增加颗粒与电解液浸润后的有效接触面,提升电池的充放电效率;(4)本发明方法具备产业化可实现性高,所用气源成本低,设备简单。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8988.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表