一种高温高强高熵MAX相块体材料及制备和应用

- 国知局

- 2024-06-20 13:49:01

本发明涉及max相陶瓷领域,具体涉及一种在室温和高温下具有优异的综力学性能的高温高强高熵max相块体材料及其制备方法。

背景技术:

1、max相是一类具有微观层状结构的三元化合物,分子式为mn+1axn,其中m为ⅲb、ⅳb、ⅴb、ⅵb族的前过渡金属元素,a主要为ⅲa、ⅳa族元素,x为碳或氮元素。max相的晶体结构为六方结构,空间群为p6/3mmc,其晶胞由mn+1xn单元与a原子面交替堆垛而成,n=1,2,3,通常简称211,312,413相。max相陶瓷化合物的原子结合方式既有共价键、离子键又有金属键,因而兼有金属和陶瓷许多优点,包括低密度、高模量、良好的导电/导热性能,抗热震性、抗损伤容限性以及优良的抗高温氧化性能等。这一系列优异的性能使其具有广阔的应用前景,也因此引起了研究者的广泛关注。

2、但是传统max相由于缺乏强化机制和有效的滑移系,其室温和高温强度低,室温下断裂应变不足1.5%,且高温下加载时出现应变软化现象,这极大限制了max相材料的进一步实际应用。

3、“高熵”是近年来出现的新的材料设计理论,目前已成为材料研究领域的一大热点,其概念最初由高熵合金发展而来。由于“高熵效应”所带来的高的混合熵,晶格畸变,化学短程序,缓慢扩散等独特的结构特点,高熵合金尤其是难熔高熵合金在超高温下仍具有优异的力学性能。近来年,已有一些报道尝试合成含铝的高熵max相材料,并且发现通过增加组元数来实现系统构型熵的增加,使max相材料的室温硬度和抗弯曲强度得到提高,但是由于所合成的高熵max相纯度不高,杂质相的存在影响其综合力学性能的提高。因此,亟待开发高纯度的高温高强高熵max相块体材料及其制备方法。

技术实现思路

1、为了解决上述问题,本发明通过调控固溶元素的含量,提出了一种在室温和高温下具有优异的综合力学性能的高纯度高熵max相材料及其制备方法。

2、本发明的技术方案是:一种高温高强高熵max相块体材料,其分子式表示为m2ax,m为ti、zr、v、nb、ta这五种元素中任意四种及以上的组合,在m亚晶格中各个成分的原子百分比在5%和35%之间,且zr和/或v的原子百分比之和小于等于16.7%,a为al元素,x为c元素。

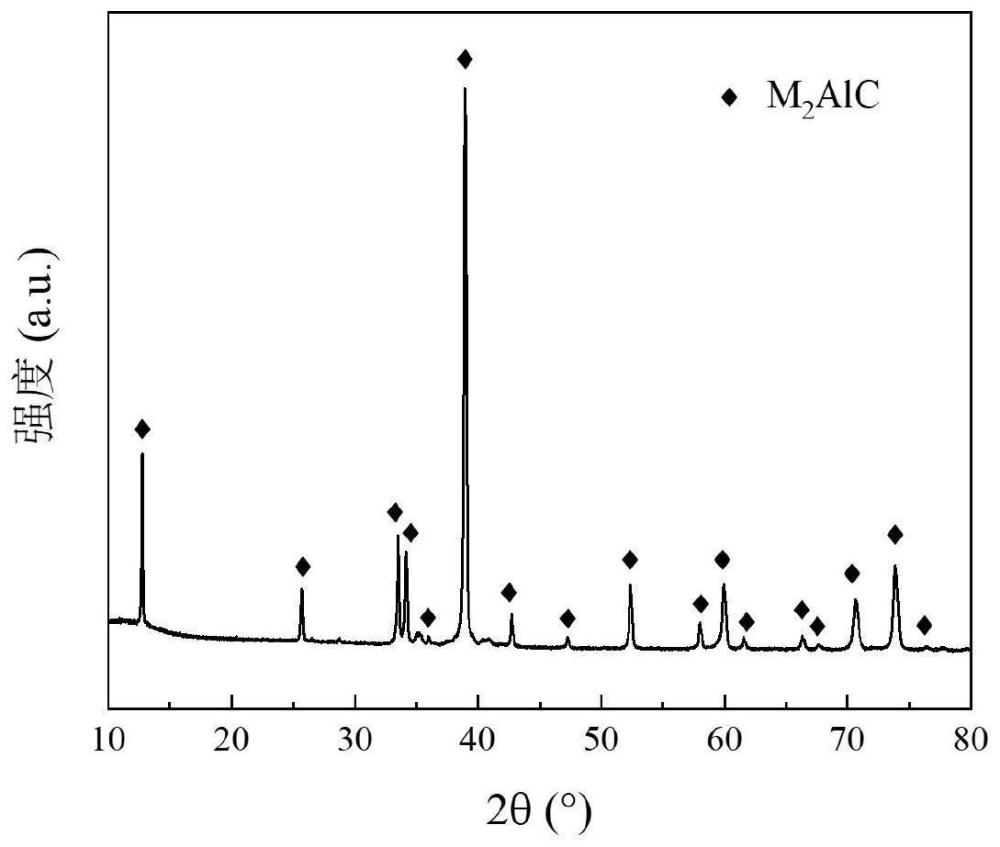

3、进一步,所述的高温高强高熵max相块体材料纯度高,211型max相的体积分数不低于95%。

4、进一步,所述的高温高强高熵max相块体材料在室温和高温下都具有优异的力学性能,室温下最大抗压强度超过1500mpa,断裂应变超过1.5%,1200℃下屈服强度超过300mpa,且无明显应变软化现象。

5、进一步,当m为tiazrbvcnbdtae,a=d=e,且b=c=8.3%时,该高温高强高熵max相的化学式为(tizr0.3v0.3nbta)2alc,其室温最大抗压强度为1800mpa,断裂应变为2.03%,1200℃高温屈服强度为360mpa。

6、进一步,当m为tiazrbnbdtae,a=d=e,且b=16.7%时,该max相的化学式为(tizr0.6nbta)2alc,其室温最大抗压强度为1687mpa,断裂应变为1.84%,1200℃高温屈服强度为558mpa。

7、进一步,当m为tiazrbnbdtae,a=29.7%,b=16.7%,d=e=26.8%时,该max相的化学式为(ti29.7zr16.7nb26.8ta26.8)2alc,其室温最大抗压强度为1628mpa,断裂应变为1.79%,1200℃高温屈服强度为520mpa。

8、进一步,当m为tiavbnbdtae,a=29.7at%,b=16.7at%,d=e=26.8at%时,该max相的化学式为(ti29.7v16.7nb26.8ta26.8)2alc,其室温最大抗压强度为1583mpa,断裂应变为1.74%,1200℃高温屈服强度为457mpa。

9、本发明的另一目的是提供上述高温高强高熵max相材料的制备方法,该制备方法具体包括以下步骤:

10、s1)按照设计成分比例,在氩气保护的手套箱中,称量所需元素的原料粉末;

11、s2)对所述称量过后的原料粉末进行球磨,混合均匀,得到混合粉末;

12、s3)对所述球磨过后的混合粉末进行放电等离子烧结,以获得所述高温高强高熵max相块体材料。

13、进一步,所述称量时的原料粉末选用纯度超过99.5%的tic、ti、zrc、v、nb、ta、al以及石墨碳粉。

14、进一步,所述球磨转速为100~200r/min,球磨时间为30h~40h,且所述球磨的球料比为(1~5):1。

15、进一步,所述放电等离子烧结压力为40~60mpa,烧结温度为1300~1500℃,保温时间为5~10min。

16、一种高温高强高熵max相块体材料应用于高温结构件的制备。

17、在本发明中固溶在m位的五种元素中zr原子尺寸最大,v的原子尺寸最小,通过控制zr和v的成分比例,使zr和/或v的原子百分比之和≤16.7%,有助于降低体系的原子尺寸差,参考合金中固溶体设计的hume-rothery准则,原子尺寸差越小,越有助于单相固溶体的形成,所以本发明制成的高温高强高熵max材料,杂质相含量少,211型max相含量体积分数可占95%以上。

18、本发明的有益效果:

19、(1)本发明提供的制备高温高强高熵max相材料的方法,采用元素粉和碳化物粉末作为原料,成本低廉且工艺简单高效。

20、(2)经过本发明的制备方法制成的高温高强高熵max材料,纯度高,211型max相含量体积分数占95%以上。

21、(3)与传统max相材料相比,无论在室温和高温下,都具有更高的强度和塑性,在高温领域具有广阔的应用前景。

技术特征:1.一种高温高强高熵max相块体材料,其特征在于,所述高温高强高熵max相块体材料的分子式表示为m2ax,m为ti、zr、v、nb、ta中任意四种及以上的组合,且各个成分的原子百分比为5%-35%,其中,zr和/或v的原子百分比之和≤16.7%;a为al元素,x为c元素。

2.根据权利要求1所述的高温高强高熵max相块体材料,其特征在于,所述的高温高强高熵max相块体材料纯度高,211型max相的体积分数不低于95%;且所制备的高温高强高熵max材料在室温和高温下都具有优异的力学性能,室温下最大抗压强度不低于1500mpa,断裂应变不低于1.5%,1200℃下屈服强度不低于300mpa。

3.根据权利要求1所述的高温高强高熵max相块体材料,其特征在于,当m为tiazrbvcnbdtae,a=d=e,且b=c=8.3at%时,该高温高强高熵max相的化学式为(tizr0.3v0.3nbta)2alc,其室温最大抗压强度为1800mpa,断裂应变为2.03%,1200℃高温屈服强度为360mpa。

4.根据权利要求1所述的高温高强高熵max相块体材料,其特征在于,当m为tiazrbnbdtae,a=d=e,且b=16.7at%时,该max相的化学式为(tizr0.6nbta)2alc,其室温最大抗压强度为1687mpa,断裂应变为1.84%,1200℃高温屈服强度为558mpa。

5.根据权利要求1所述的高温高强高熵max相块体材料,其特征在于,当m为tiazrbnbdtae,a=29.7at%,b=16.7at%,d=e=26.8at%时,该max相的化学式为(ti29.7zr16.7nb26.8ta26.8)2alc,其室温最大抗压强度为1628mpa,断裂应变为1.79%,1200℃高温屈服强度为520mpa。

6.根据权利要求1所述的高温高强高熵max相块体材料,其特征在于,当m为tiavbnbdtae,a=29.7at%,b=16.7at%,d=e=26.8at%时,该max相的化学式为(ti29.7v16.7nb26.8ta26.8)2alc,其室温最大抗压强度为1583mpa,断裂应变为1.74%,1200℃高温屈服强度为457mpa。

7.一种制备权利要求1-6任意一项所述的高温高强高熵max相材料的方法,其特征在于,所述方法具体包括以下步骤:

8.根据权利要求7所述的方法,其特征在于,所述s2)中的球磨工艺参数为:转速为100~200r/min,球磨时间为30h~40h,且所述球磨的球料比为(1~5):1。

9.根据权利要求7所述的方法,其特征在于,所述放电等离子烧结压力为40~60mpa,烧结温度为1300~1500℃,保温时间为5~10min。

10.一种如权利要求1-6任意一项所述的高温高强高熵max相块体材料在高温结构件的制备中应用。

技术总结本发明公开了一种高温高强高熵MAX相块体材料及其制备方法。所述高熵MAX相块体材料分子式表示为M<subgt;2</subgt;AX,M为Ti、Zr、V、Nb、Ta这五种元素中任意四种及以上的组合,在M亚晶格中各个成分的原子百分比在5%和35%之间,且Zr和V的原子百分比之和小于等于16.7%,A为Al元素,X为C元素。本发明采用放电等离子烧结的方法制备该块体MAX相材料。本发明制备的高温高强高熵MAX材料纯度高,在室温和高温下具有优异的力学性能,可制备用于特殊工况环境下的高温结构件等,在高温领域具有广阔的应用前景。技术研发人员:吴渊,吴子娇,吕昭平,张晓宾,蒋虽合,王辉,刘雄军受保护的技术使用者:北京科技大学技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/9229.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表