一种由混合氯硅烷制备高纯硅烷的工艺

- 国知局

- 2024-06-20 13:51:29

本发明属于化工,特别涉及一种由混合氯硅烷制备高纯硅烷的工艺。

背景技术:

1、硅烷(sih4)是一种无色气体,是硅烷法制备多晶硅的主要原料之一,采用该方法制备的多晶硅纯度高且工艺流程简单。此外,高纯硅烷也是光伏和半导体等行业常用的电子特气。

2、目前,硅烷的主要制备方法包括硅镁合金法、氟化铝钠法和氯硅烷歧化法。其中氯硅烷歧化法是三氯氢硅在催化剂的作用下经过三步可逆的歧化反应生成硅烷和四氯化硅,四氯化硅进一步可经过冷氢化、热氢化和催化氢化等方式加氢转化为原料三氯氢硅,整个工艺闭环运行,无副产物产生且原子利用率高,是一种“绿色”工艺,已逐渐成为硅烷的主流生产方法。

3、美国ucc公司最早在其专利us4340574中提出使用氯硅烷歧化法制备高纯硅烷的工艺,该工艺采用固定床进行多步歧化反应并结合精馏提纯工序制备高纯硅烷,由于反应平衡的限制,该方法的tcs单程转化率小于10wt%,生产效率低、能耗和投资大。

4、专利cn103172071公开了一种三氯氢硅歧化反应精馏制备高纯硅烷的方法,包括歧化反应精馏工序、四氯化硅吸收工序、固定床吸附工序和产品罐装工序连接而成。该工艺流程复杂,主要通过吸收进行硅烷产品的分离,产品纯度低,且牵扯到吸收剂再生和吸附剂饱和等问题。

5、专利cn106241813公开了一种由三氯氢硅生产高纯硅烷的系统及方法,包括反应塔、多级冷凝器、压缩机、硅烷精制塔和产品塔。由于进入压缩机的粗硅烷组分多,沸点差异大,会造成压缩机气缸内液化,影响压缩机正常运行,进而导致压缩机检修频繁,对企业安全生产极为不利。

技术实现思路

1、【拟解决的技术问题】

2、针对现有技术中存在的上述缺陷,本发明的目的是提供一种由混合氯硅烷制备高纯硅烷的工艺,以冷氢化合成的混合氯硅烷为原料,通过隔板精馏、吸附、反应精馏和中间冷凝技术的集成制备高纯硅烷。与现有技术相比,本发明的硅烷收率高、纯度高、能够满足电子级高纯硅烷千吨及以上产能的连续生产,且可以有效降低过程中的能耗和操作费用。

3、【技术方案】

4、为了达到上述发明目的,本发明采用如下技术方案。

5、一种由混合氯硅烷制备高纯硅烷的工艺,将隔板精馏、吸附、反应精馏和中间冷凝技术进行集成。具体包括以下步骤:

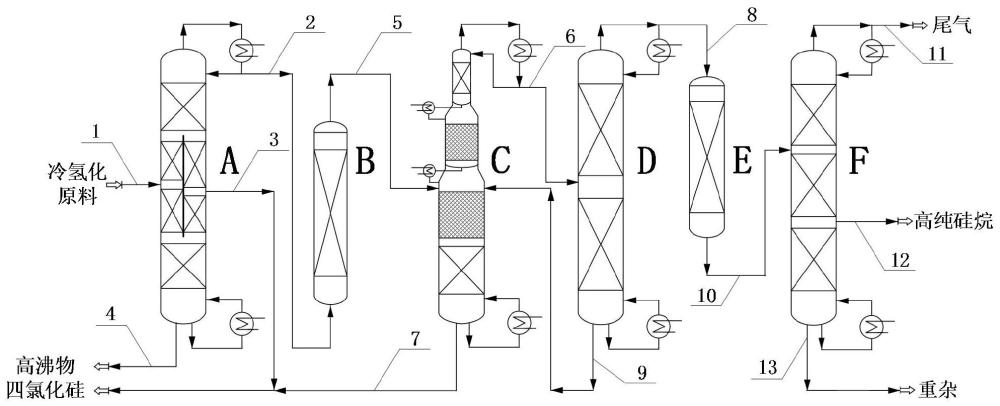

6、(1)冷氢化合成的混合氯硅烷[1]进入四氯化硅分离塔[a]中部,塔顶馏出液[2]流入氯硅烷吸附柱[b]底部,侧线四氯化硅[3]流入四氯化硅贮罐,塔釜釜液[4]流入高沸物贮罐;

7、(2)氯硅烷吸附柱[b]顶部溢流液[5]进入硅烷反应塔[c]中部;

8、(3)硅烷反应塔[c]的塔顶馏出液[6]进入硅烷脱重塔[d]的中部,塔釜釜液[7]流入四氯化硅贮罐;

9、(4)硅烷脱重塔[d]的塔顶汽相[8]进入硅烷吸附柱[e]顶部;塔釜釜液[9]返回至硅烷反应塔[c]中部;

10、(5)硅烷吸附柱[e]底部气相[10]进入硅烷精制塔[f]中部;

11、(6)硅烷精制塔[f]塔顶尾气[11]去焚烧,侧线气相硅烷[12]冷凝后进入高纯硅烷产品贮罐,塔釜重杂[13]去焚烧。

12、所述四氯化硅分离塔[a]为隔板精馏塔,上部精馏段高度为10~30m,中间隔板段高度为10~20m,下部提馏段高度为4~6m,塔内分离元件采用高效规整填料、塔盘或规整填料-塔盘复合的形式。回流比1~10:1,操作温度50~140℃,操作压力0.3~0.8mpag。四氯化硅分离塔可从塔顶得到四氯化硅含量低于0.05%三氯氢硅,从侧线得到纯度高于99wt%的四氯化硅,从塔釜排出硅粉、催化剂和六氯乙硅烷等高沸物。

13、所述氯硅烷吸附柱[b]装有固体吸附剂,用于除去三氯氢硅中的硼、磷、碳、金属等杂质。固体吸附剂由树脂、活性炭和分子筛中的一种或多种构成。氯硅烷吸附柱的床层高度4~8m,操作温度-20~40℃,操作压力0.1~1.0mpa。

14、所述硅烷反应塔[c]为反应精馏塔,该塔分为上、中、下三段,每段之间用封头阻断。塔中段和下段装有催化剂层,塔上段和下段装有高效规整填料。所述硅烷反应塔的中段上部和下段上部均设置有中间冷凝器。硅烷反应塔以二氯二氢硅或三氯氢硅为原料,经过多步歧化反应和分离,从塔顶得到粗硅烷,塔釜得到的四氯化硅与四氯化硅分离塔[a]侧线物料合并后送入四氯化硅贮罐。

15、所述硅烷反应塔[c]的精馏段和提馏段填料层高度均为4~6m,两段催化剂层高度为4~6m,塔内分离元件采用高效规整填料、塔盘或规整填料-塔盘复合的形式。回流比0.1~3:1,操作温度-80~120℃,操作压力0.3~0.8mpag。从硅烷反应塔的塔顶得到含量大于40wt%的粗硅烷,从塔釜得到含量大于99wt%的四氯化硅。

16、所述硅烷脱重塔[d]的精馏段为4~6m,提馏段为3~5m,塔内分离元件采用高效规整填料、塔盘或规整填料-塔盘复合的形式。回流比3~6:1,操作温度-30~120℃,操作压力2.0~3.0mpag。从硅烷脱重塔[d]的塔顶得到含量大于99.9%的硅烷,从塔釜分离的氯硅烷返回硅烷反应塔中部继续进行歧化反应。

17、所述硅烷吸附柱[e]装有固体吸附剂,用于去除硅烷中的烷烃、硼、磷等杂质。固体吸附剂由树脂、硅胶和分子筛中的一种或多种构成。硅烷吸附柱的床层高度4~8m,操作温度-50~10℃,操作压力2.0~3.0mpa。

18、所述硅烷精制塔[f]的精馏段为3~5m,提馏段为4~6m,塔内分离元件采用高效规整填料、塔盘或规整填料-塔盘复合的形式。回流比350~450:1,操作温度-30~-10℃,操作压力2.0~3.0mpag。从硅烷精制塔的塔顶脱除硅烷中的轻组分,从塔釜脱除硅烷中的重组分,从侧线气相采出纯度大于6n(≥99.9999wt%)的高纯硅烷,满足电子级硅烷特气的质量指标。

19、本发明与现有技术相比,主要有以下有益效果:

20、本发明提供了一种由混合氯硅烷制备高纯硅烷的工艺,通过隔板精馏、吸附、反应精馏和中间冷凝技术的集成,改进了硅烷生产工艺,提高了歧化反应转化率和硅烷产品品质,降低过程中的能耗和操作费用,该工艺能有效满足电子级高纯硅烷千吨及以上产能的连续生产。

技术特征:1.一种由混合氯硅烷制备高纯硅烷的工艺,将隔板精馏、吸附、反应精馏和中间冷凝技术进行集成。具体包括以下步骤:

2.根据权利要求1所述的一种由混合氯硅烷制备高纯硅烷的工艺,其特征在于:所述四氯化硅分离塔为隔板精馏塔,上部精馏段高度为10~30m,中部隔板段高度为10~20m,下部提馏段高度为4~6m,塔内分离元件采用高效规整填料、塔盘或规整填料-塔盘复合的形式。回流比1~10:1,操作温度50~140℃,操作压力0.3~0.8mpag。四氯化硅分离塔可从塔顶得到四氯化硅含量低于0.05%三氯氢硅,从侧线得到纯度高于99wt%的四氯化硅,从塔釜排出硅粉、催化剂和六氯乙硅烷等高沸物。

3.根据权利要求1所述的一种由混合氯硅烷制备高纯硅烷的工艺,其特征在于:所述氯硅烷吸附柱装有固体吸附剂,用于去除三氯氢硅中的硼、磷、碳、金属等杂质。固体吸附剂由树脂、活性炭和分子筛中的一种由或多种构成。氯硅烷吸附柱的床层高度4~8m,操作温度-20~40℃,操作压力0.1~1.0mpa。

4.根据权利要求1所述的一种由混合氯硅烷制备高纯硅烷的工艺,其特征在于:所述硅烷反应塔为反应精馏塔,该塔分为上、中、下三段,每段之间用封头阻断。塔的中段和下段装有催化剂层,塔上段和下段装有高效规整填料。所述硅烷反应塔的中段上部和下段上部均设置有中间冷凝器。硅烷反应塔以二氯二氢硅或三氯氢硅为原料,经过多步歧化反应和分离,从塔顶得到粗硅烷,塔釜得到的四氯化硅与四氯化硅分离塔侧线物料合并后送入四氯化硅贮罐。

5.根据权利要求1所述的一种由混合氯硅烷制备高纯硅烷的工艺,其特征在于:所述硅烷反应塔的精馏段和提馏段填料层高度均为4~6m,两段催化剂层高度为4~6m,塔内分离元件采用高效规整填料、塔盘或规整填料-塔盘复合的形式。回流比0.1~3:1,操作温度-80~120℃,操作压力0.3~0.8mpag。从硅烷反应塔得到含量大于粗40wt%的硅烷,从塔釜得到含量大于99wt%的四氯化硅。

6.根据权利要求1所述的一种由混合氯硅烷制备高纯硅烷的工艺,其特征在于:所述硅烷脱重塔的精馏段为4~6m,提馏段为3~5m,塔内分离元件采用高效规整填料、塔盘或规整填料-塔盘复合的形式。回流比3~6:1,操作温度-30~120℃,操作压力2.0~3.0mpag。从硅烷脱重塔的塔顶得到含量大于99.9%的硅烷,从塔釜分离的混合氯硅烷返回硅烷反应塔中部继续进行歧化反应。

7.根据权利要求1所述的一种由混合氯硅烷制备高纯硅烷的工艺,其特征在于:所述硅烷吸附柱装有固体吸附剂,用于去除硅烷中的烷烃、硼、磷等杂质。固体吸附剂由树脂、硅胶和分子筛中的一种或多种构成。硅烷吸附柱的床层高度4~8m。

8.根据权利要求1所述的一种由混合氯硅烷制备高纯硅烷的工艺,其特征在于:所述硅烷精制塔的精馏段为3~5m,提馏段为4~6m,塔内分离元件采用高效规整填料、塔盘或规整填料-塔盘复合的形式。回流比350~450:1,操作温度-30~-10℃,操作压力2.0~3.0mpag。硅烷精制塔可从塔顶脱除硅烷中的轻组分杂质,从塔釜脱除硅烷中的重组分杂质,从侧线气相采出纯度大于6n(≥99.9999wt%)的高纯硅烷,满足电子级硅烷特气的质量指标。

技术总结本发明提供了一种由混合氯硅烷制备纯硅烷的工艺,混合氯硅烷原料通过隔板精馏、吸附、反应精馏和中间冷凝的处理,制备出电子级高纯硅烷产品。通过本发明改进了硅烷生产工艺,提高了歧化反应转化率和硅烷产品品质,降低过程中的能耗和操作费用,该工艺流程能有效满足电子级高纯硅烷千吨及以上产能的连续生产。技术研发人员:陈锦溢,华超,张豪豪,刘周恩,白芳,陆平,郭莉,房川琦受保护的技术使用者:中国科学院过程工程研究所技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/9271.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表